Reparatur von Bremselektromagneten und elektrohydraulischen Triebwerken

Bremselektromagnete werden in den meisten führenden Industriezweigen und im Transportwesen häufig eingesetzt. Sie dienen dazu, Mechanismen schnell zu stoppen, die angehobene Last zuverlässig zu halten, die Zeit zum Stoppen der Mechanismen zu verkürzen und werden in Brückenkränen, Lastenaufzügen, Bergwerksaufzügen usw. eingesetzt.

Bremselektromagnete werden in den meisten führenden Industriezweigen und im Transportwesen häufig eingesetzt. Sie dienen dazu, Mechanismen schnell zu stoppen, die angehobene Last zuverlässig zu halten, die Zeit zum Stoppen der Mechanismen zu verkürzen und werden in Brückenkränen, Lastenaufzügen, Bergwerksaufzügen usw. eingesetzt.

Es gibt viele Ausführungen von Bremsmagneten, darunter kurz- und langhubige, einphasige und dreiphasige DC- und AC-Bremsmagnete.

Unabhängig von der Größe des Hubs, der Phase und der Art des Stroms haben Bremselektromagnete im Wesentlichen das gleiche Gerät und unterscheiden sich hauptsächlich in der Konstruktion der einzelnen Teile, die durch den Zweck des Elektromagneten und seine Rolle bei der Steuerung des Mechanismus bestimmt werden planen.

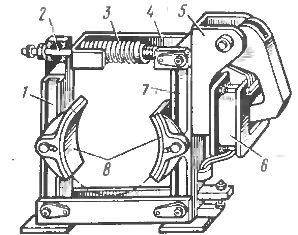

Ein kurzhubiger einphasiger Bremselektromagnet (Abb. 1, a) besteht aus einer Spule, die parallel zur Statorwicklung des Elektromotors geschaltet ist, und einem Hebelsystem.Die Wicklung der Spule 6 des Bremselektromagneten 5 besteht in der Regel aus Draht mit Emaille oder Emaille und zusätzlicher Baumwollisolierung.

Reis. 1. Die Vorrichtung des Bremselektromagneten: 1,7 – Hebel, 2 – Haarnadel, 3 – Feder, 4 – Halterung, 5 – Elektromagnet, 6 – Spule, 8 – Bremsbeläge

Wenn der Bremselektromagnet mit einer parallel geschalteten Spule entregt wird, wird die angesammelte Magnetfeldenergie mithilfe eines Entladewiderstands gelöscht. Der Bremsmagnet ist in das Steuersystem des Mechanismus eingebunden, sodass die Spule entlüftet wird und die Bremswirkung des Magneten gleichzeitig mit dem Stoppen des entsprechenden Elektromotors erfolgt.

Im Moment des Abschaltens des Elektromotors wird gleichzeitig die Spule b des Elektromagneten abgeschaltet. Der Anker des Elektromagneten hält beim Absenken die gespannte Feder nicht mehr fest, die durch Kompression auf die Hebel 1 und 7 einwirkt. Indem er die Hebel mit den darauf montierten Belägen 8 zusammenbringt, spannt der Anker die zwischen den Belägen befindliche Unterlegscheibe und stoppt so , unterdrückt die Trägheit der Drehung des Elektromotors oder der Bewegung des Mechanismus.

Regelmäßige Inspektion und Reparatur Bremsmagnete Und elektrohydraulische Triebwerke wird gleichzeitig mit der Inspektion und Reparatur des mechanischen Teils der Kranbremsen durchgeführt.

Die Häufigkeit dieser Vorgänge hängt von der Funktionsweise der Kranmechanismen ab: Bei schweren Lasten werden sie häufiger durchgeführt (tägliche Inspektion, Inspektion und Einstellung), bei leichten Lasten seltener.

Die typischsten Fehlfunktionen von Bremselektromagneten sind die folgenden:

1. Der Anker eines Elektromagneten wird nicht angezogen, wenn seine Spule an das Stromnetz angeschlossen ist.

Wenn der mechanische Teil der Bremse in gutem Zustand ist, kann diese Fehlfunktion einen der folgenden Gründe haben:

-

unzureichende Spannung der Magnetspule (unter 90 % für DC-Elektromagnete KMP Parallelschaltung zu Drehstrom-Elektromagneten KMT AC, unter 85 % für VM-Elektromagnete Parallelschaltung),

-

für Gleichstrom-Elektromagnete in Reihe – geringer Laststrom (Motor-Ankerkreis),

-

für Gleichstrom-Elektromagnete – ungewöhnlich großer Ankerhub, größer als der Wert des Reisepasses,

-

falsche Einschaltung der Spulen von Dreiphasen-Elektromagneten, zum Beispiel deren entgegengesetzte Einschaltung, begleitet von erheblichen Geräuschen bis hin zu einem schnellen Anstieg der Erwärmung der Spulen,

-

Unterbrechung oder Kurzschluss in der Spule (im ersten Fall entwickelt die Spule keine Zugkraft, im zweiten Fall wird eine überschätzte und ungleichmäßige Erwärmung der Spule beobachtet).

2. „Kleben“ des Ankers des Elektromagneten nach dem Abklemmen seiner Spule:

-

Verdickung von zu viel Fett bei kaltem Wetter (Festsetzen im Bremsmechanismus),

-

Verschleiß der nichtmagnetischen Dichtung bei Gleichstrom-Elektromagneten oder Beschädigung der Magnetkreisverbindung (bei Elektromagneten der MO-Serie), was zum Verschwinden des Spalts zwischen den oberen Stangen des Jochs und dem Anker führt (dieser Spalt muss mindestens 0,5 mm betragen). ),

-

bei Langhub-Gleichstrommagneten der Serien KMP und VM – Verschleiß der Führungshülse, wodurch der Anker beginnt, das Gehäuse oder die Abdeckung zu berühren.

3. Ungewöhnlich lautes Geräusch, Summen eingeschalteter Wechselstrom-Elektromagnete:

-

der Anker ist nicht vollständig eingefahren,

-

falsche Installation oder Einstellung des Magnetkreises des Elektromagneten,

-

Kurzschlussfehler des einphasigen Elektromagneten der MO-Serie.

4. Ungewöhnlich hohe Temperatur Magnetspulen:

-

überschätzte Spannung im Elektromagneten einer Parallelschaltung oder überschätzter Strom in den Elektromagneten einer Reihenschaltung,

-

bei Wechselstrom-Elektromagneten – unvollständige Ankeranziehung oder Windungsschleife in der Spule.

5. Ausfall des an das Netz angeschlossenen elektrohydraulischen Triebwerks:

-

Bruch der Drähte, die den Elektromotor mit dem Netz verbinden,

-

Festsitzen der Stangen oder Kolben des elektrohydraulischen Stößels, Festsitzen in den Bremsgelenken,

-

übermäßiger Spannungsabfall (unter 90 % des Nennwerts).