Montage und Installation von Freileitungsstützen

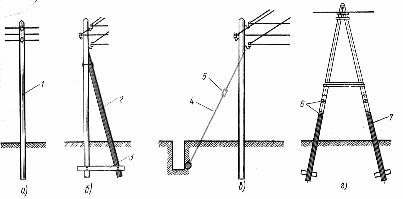

Für den Bau von Freileitungen mit einer Spannung von bis zu 1000 V werden Holz- und Stahlbetonstützen verwendet. Die Holzstützen sind unterschiedlich gestaltet (Abb. 1, a, b, c, d).

Für den Bau von Freileitungen mit einer Spannung von bis zu 1000 V werden Holz- und Stahlbetonstützen verwendet. Die Holzstützen sind unterschiedlich gestaltet (Abb. 1, a, b, c, d).

Für die Herstellung von Holzstützen werden überwiegend Nadelhölzer (Lärche, Tanne, Kiefer etc.) verwendet. Der Durchmesser von Kiefernstämmen für die Hauptelemente der Stützen (Gestelle, Befestigungen, Querstangen, Stützen) von Freileitungen bis 1000 V sollte mindestens 14 cm betragen, und für Hilfsteile (Querträger, Balken unter der Querstange usw.) ) – mindestens – etwas 12 cm.

Das Holz der Pfosten ist kurzlebig und beispielsweise beträgt die Lebensdauer unbehandelter Holzpfosten aus Kiefernholz etwa 5 Jahre. Zu den gefährlichen Holzzerstörern zählen Säulenpilze, Rosa-Eschenpilze, ruhende Pilze und Insekten wie Hornissenkäfer, schwarze Barteln und Termiten.

Durch die Behandlung mit verschiedenen Chemikalien – Antiseptika – kann die Lebensdauer von Holzmasten um das 3- bis 4-fache verlängert werden. Der Prozess der Behandlung von Holzmasten wird als antiseptische Behandlung bezeichnet. Als Antiseptika werden Kreosotöl, Natriumfluorid, Uralit, Donolith usw. verwendet.

Reis. 1. Konstruktionen von Holzstützen für Freileitungen bis 1000 V: a – einpoliger Zwischenträger, b – Ecke mit Konsole, Ecke mit Montage, d – A-förmiger Anker: 1 – Zahnstange, 2 – Konsole, 3 – Querstange, Draht, 5 – Spanner, b – Bandagen, 7 – Befestigung (Stiefkind)

Holzmasten werden in speziellen Depots und Bauunternehmen hergestellt, antiseptisch und montiert und dann mit Fahrzeugen mit Anhängern zum Installationsort geliefert.

Einsäulige Holzstützen werden montiert an die Schiene geliefert, mehrsäulige (A-förmig usw.) teilweise montiert. Diese Stützen werden vor Ort montiert.

Vor der Installation werden alle Teile des Trägers sorgfältig geprüft: Sie dürfen keine Mängel wie Zerstörung von Schutzbeschichtungen (Antiseptikum, Korrosionsschutz), Beschädigung der Gewinde von Bolzen und Bolzen, tiefe Hohlräume an Metallhalterungen und -verbänden usw. aufweisen. Bei der Arbeit wird ein Abschnitt eines Holzträgers, der sich 30–40 cm unter und über dem Boden befindet, am schnellsten beschädigt, d .

Um Holz zu sparen, werden Holzstützen aus Verbundwerkstoffen hergestellt – sie verbinden den Stützständer mit einem Holz- oder Stahlbetonaufsatz (Stufe). Verbundstützen bilden eine solide Struktur, deren Einsatz die Zuverlässigkeit der Freileitung und deren Lebensdauer erhöht.

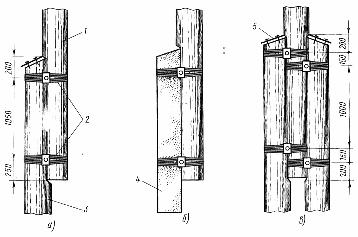

Die Verbindung des Stützpfostens mit einem oder zwei Befestigungen (Abb. 2, a, b) erfolgt mit Bandagen oder Klammern. Um ein Holzgestell mit einem Holzaufsatz zu verbinden, wird der 1,5 – 1,6 m lange angelegte Teil des Gestells gegen eine 100 mm breite Ebene gedrückt.Der obere Teil des Holzaufsatzes ist auf die gleiche Länge und Breite bearbeitet.

Reis. 2. Methoden zum Kombinieren von Holzstützen mit Befestigungen (Stufen): a – mit einer Holzstütze, b – mit einer Stahlbetonbefestigung, mit zwei Holzstützen, 1 – Ständer, 2 – Bandagen, 5 – Holzbefestigung, 4 – Stahlbetonbefestigung, 5 — eine Schicht Deckpapier.

Die abgeschrägten Ebenen des Gestells und der Befestigung müssen mit einer senkrechten Kerbe enden. Die Verbindung der zu verbindenden Teile muss dicht und spaltfrei sein. Von beiden Teilen werden die Linien der Streifen markiert und kleine Aussparungen für die Schrauben gemacht, die die Streifen festziehen. Die Aussparungen für die Schrauben werden für den Fall gemacht, dass das Anziehen der Bandagen nicht durch Drehen, sondern durch Schrauben erfolgt.

Entlang des Rumpfumfangs und der Befestigungen entlang der Breite der Streifen (50–60 mm) beseitigen sie Unebenheiten, um eine bessere Spannung dieser tragenden Teile der Streifen zu gewährleisten.

Die Bandagen werden an zwei Stellen auf der Schnittstelle platziert, 200 mm von der Oberseite der Befestigung und 250 mm über dem Ende des Stützpfostens versetzt. Der Abstand zwischen den Streifen beträgt 1000 – 1100 mm.

Für Bandagen wird verzinkter Weichstahldraht mit einem Durchmesser von 4 mm oder nicht verzinkter Draht (Walzdraht) mit einem Durchmesser von 5 bis 6 mm verwendet.

Der Kabelbinder besteht aus mehreren Drahtwindungen, die an dem Abschnitt angebracht werden, an dem der Stützpfosten mit der Befestigung verbunden ist, und fest verdreht oder mit einer Durchgangsschraube festgezogen werden. Die Anzahl der Windungen jeder Hülle wird durch den Durchmesser des Hüllendrahtes bestimmt. Ein Streifen sollte 8 Windungen bei einem Drahtdurchmesser von 6 mm, 10 Windungen bei einem Durchmesser von 5 mm und 12 Windungen bei einem Drahtdurchmesser von 4 mm haben.

Die für einen Streifen erforderliche Drahtlänge wird nach folgender Formel berechnet:

Lb = 26n (D1 + D2)

wobei Lb die Länge des Drahtes ist, cm, n die Anzahl der Bandwindungen, D1 und D2 die Durchmesser des Rumpfes und der Befestigung am Installationsort der Bandage, siehe

Der Verband wird wie folgt auf den Träger aufgetragen. Das Ende des Hülldrahtes wird auf eine Länge von 3 cm im rechten Winkel gebogen und in einen Holzaufsatz eingetrieben (bei Anschluss des Stützpfostens an einen Stahlbetonaufsatz wird das Ende des Hülldrahtes in den Stützpfosten eingeschlagen) , und dann, nachdem Sie die erforderliche Anzahl von Windungen gewickelt und fest gelegt haben, drücken Sie sie in die Mitte und führen Sie einen speziellen Hebel mit einem gebogenen Ende in den entstandenen Raum zwischen den Windungen ein, drehen Sie alle Windungen.

Nach dem Anlegen des zweiten Verbandes wie beschrieben wird das Abutment umgedreht und beide Verbände mit einem Hebel auf der anderen Seite des Abutments gedreht, wodurch die Bandagen an der Schnittstelle des Abutmentpfostens mit dem Aufsatz fest angezogen werden. Anstatt zu verdrehen, kann die Bandage auch mit einer Innensechskantschraube, einer Unterlegscheibe und einer Mutter festgezogen werden.

Die Paarung des Stützständers mit zwei Aufsätzen (Abb. 2, c) erfolgt auf die gleiche Weise wie bei der Paarung der Stütze mit einem Aufsatz, wobei die Stützsäule beidseitig bearbeitet wird.

Jeder Aufsatz wird mit separaten Bandagen am Gestell befestigt, für deren Platzierung in den entsprechenden Abschnitten der Aufsätze vorab Schnitte mit einer Tiefe von 6 – 8 mm und einer Breite von 60 – 65 mm vorgenommen werden. Die Verbindungsstellen der tragenden Teile, Stecklinge, Schnitte und Vorhänge werden mit einem Antiseptikum abgedeckt.

Unter die Muttern und Schraubenköpfe werden Unterlegscheiben gelegt. Das Holz unter den Unterlegscheiben sollte geschnitten, aber nicht geschnitten werden.In einer Höhe von bis zu 3 m über dem Boden werden die Gewinde an den aus den Muttern herausragenden Schraubenenden abgedichtet, die mehr als 10 mm aus den Muttern herausragenden Schraubenenden werden abgeschnitten und ebenfalls abgedichtet. Die unverzinkten Metallteile der Stützen sind zweifach mit Asphaltbitumenlack beschichtet.

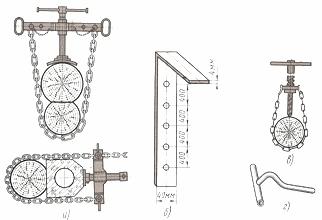

Um das Anbringen von Drahtbändern zu erleichtern, sollte die Stütze 20 bis 30 cm über dem Boden angehoben werden und die Befestigungen sollten vorübergehend mit Hilfe von Klammern mit dem Stützständer verbunden werden (Abb. 3, a).

Reis. 3. Vorrichtungen zum Zusammenbauen und Bestücken von Holzstützen: a – Klemme zur vorübergehenden Befestigung eines Stützpfostens mit einer Holz- und Stahlbetonbefestigung, b – Schablone zum Markieren von Löchern für Haken, c – Vorrichtung zum manuellen Bohren eines Lochs in eine Stütze, d — Schlüssel (Schraube) zum Einschrauben der Haken in die Halterung

Die Ausrüstung der Stützen erfolgt bei deren Herstellung in Bauunternehmen, jedoch nicht selten, um Schäden an Isolatoren und Armaturen beim Transport direkt zum Bauort der Freileitung zu vermeiden.

Die Arbeiten zur Ausstattung der Stützen umfassen das Markieren der Hakenpositionen, das Bohren von Löchern in die Stützen für die Haken und das Anbringen von Haken mit darin befindlichen Isolatoren.

Die Stelle für die Montage der Haken am Träger wird mit einer Schablone markiert, die aus einem Stück rechteckiger Aluminiumschiene mit einer Dicke von 3–4 mm besteht. Eine Schablone (Abb. 3, b) mit einem kurzen gebogenen Ende wird auf den oberen Teil des Trägers gelegt, zuerst auf einer Seite und dann auf der anderen Seite, und markiert die Stellen für die Installation der Haken in den geraden und ungeraden Löchern des Trägers die Vorlage bzw. Die Löcher in den Querträgern zum Einbau der Stifte werden ebenfalls mit einer Schablone markiert.

Löcher in den Träger werden mit einem elektrifizierten Werkzeug gebohrt. Wenn keine Stromquelle vorhanden ist, wird ein Bohrer geeigneter Größe oder ein spezielles Gerät verwendet (Abb. 3, c).

Das in den Träger gebohrte Loch sollte einen Durchmesser haben, der dem Innendurchmesser des Hakengewindes entspricht, und eine Tiefe, die 3/4 der Länge des Hakengewindes entspricht. Der Haken muss mit dem gesamten Gewindeteil plus 10 – 15 mm in den Trägerkörper eingeschraubt werden. Die Haken werden mit einem Schraubenschlüssel in das Loch geschraubt (Abb. 3d).

Die Montage von Isolatoren an Beschlägen (Haken, Bolzen) erfolgt in Werkstätten oder direkt an der Trasse der Freileitung bei der Bestückung von Stützen. Isolatoren dürfen keine Risse, Porzellansplitter, hartnäckigen Schmutz und andere Mängel aufweisen, die nicht gereinigt werden können.

Verschmutzte Isolatoren müssen gereinigt werden. Das Reinigen von Isolatoren mit Metallbürsten, Schabern oder anderen Metallwerkzeugen ist verboten. Die meisten Verunreinigungen werden von der Oberfläche des Isolators entfernt, indem die kontaminierten Bereiche mit einem trockenen Tuch und einem in Wasser getränkten Tuch abgewischt werden, hartnäckige Verunreinigungen (Rost usw.) werden mit Salzsäure angefeuchtet. Arbeiten mit Salzsäure sollten mit säurebeständigen Gummihandschuhen und Schutzbrille durchgeführt werden.

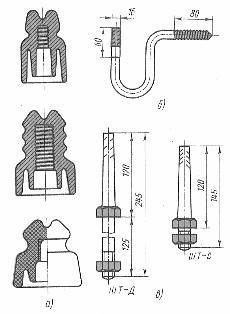

Isolatoren und Armaturen (Abb. 4) werden unter Berücksichtigung der berechneten Belastungen aus der Spannung der Leitungen, der Eisfläche (die Masse möglicher Eisbildungen auf den Leitungen wird berücksichtigt), dem Winddruck auf die Leitungen usw. ausgewählt . Nehmen Sie in diesem Fall folgende Werte des Sicherheitsfaktors gegen die Bruchlast an: 2,5 bei normaler Leiterspannung und 3,0 bei geschwächter Leiterspannung.

Reis. 4.Isolatoren und Armaturen für Freileitungen bis 1 kV: a – Isolatoren TF, RFO und SHFN, b – Haken KN -16, c – Stifte SHT -D (für Holzschwellen) und PGG -S (für Stahlschwellen)

Holzmasten werden beim Bau von Freileitungen häufig verwendet, insbesondere in waldreichen Gebieten. Da Holzmasten jedoch, wie bereits erwähnt, nur von kurzer Dauer sind, werden sie nach und nach durch Stahlbetonmasten ersetzt, deren Lebensdauer 50 bis 60 Jahre beträgt Jahre.

Stahlbetonstützen von Freileitungen mit einer Spannung bis 1 kV haben eine konische Form und einen rechteckigen oder ringförmigen (kreisförmigen) Querschnitt. Um die Masse zu erleichtern, ist die Zahnstange des Stahlbetonträgers über einen erheblichen Teil ihrer Länge hohl ausgeführt.

Stahlbetonstützen sind mit einem starren Metallrahmen aus Bewehrungsstahl ausgestattet, der die mechanische Festigkeit der Stütze erhöht, sie dienen zum Aufhängen von Drähten an Querstangen oder Haken: Im letzteren Fall bleiben während der Montage Löcher im Stützkörper zurück Herstellung für die Montage an Haken darin.

Der Stahlbetonträger verfügt über einen speziellen, an die Rahmenbewehrung angeschweißten Anschluss zum Anschluss an den Neutralleiter der geerdeten Neutralleitung. Eine Stahlbetonstütze wird in Blockfundamenten oder direkt im Boden mit einer darunter liegenden Stahlbetonplatte installiert.

Der Aufbau von Stahlbetonstützen erfolgt nahezu auf die gleiche Weise wie der Aufbau von Holzstützen und unterscheidet sich nur geringfügig in einigen kleineren Arbeitsgängen. Die Arbeiten an der Ausrüstung der Stützen werden vor dem Anheben und Einbau in die Grube durchgeführt, was den Einsatz verschiedener Mechanismen ermöglicht und somit die Arbeit der Monteure erheblich erleichtert.