Thermitschweißen: Arten, Vorteile, Anwendungen

Das Thermitschweißen basiert auf der Fähigkeit einiger pulverförmiger mechanischer Mischungen von Metallen mit Metalloxiden (Thermiten), zu brennen und dabei eine große Wärmemenge freizusetzen.

Das Thermitschweißen basiert auf der Fähigkeit einiger pulverförmiger mechanischer Mischungen von Metallen mit Metalloxiden (Thermiten), zu brennen und dabei eine große Wärmemenge freizusetzen.

Als Oxide in Thermitmischungen wird Eisenoxid (Eisenoxid) verwendet, als brennbare Metalle kommen Aluminium, Magnesium etc. zum Einsatz. Die Sauerstoffquelle im Thermit ist Eisenoxid und die Wärmequelle ist das in der Mischung enthaltene Metall in reiner Form.

Um einen thermischen Effekt hervorzurufen, muss die bei der Verbrennung eines brennbaren Stoffes freigesetzte Wärmemenge größer sein, als für die Zersetzung des Oxids erforderlich ist. Charakteristisch für das Thermitschweißen ist, dass das Thermit innerhalb weniger Sekunden verbrennt und dabei die gesamte Wärmemenge freigesetzt wird.

Arten des Thermitschweißens und ihre Anwendung

Man unterscheidet zwischen Thermit-Tiegel- und Thermit-Muffel-Schweißen KS.

Für das Thermit-Tiegelschweißen werden trockene pulverförmige Thermitmischungen verwendet. Beim Schweißen von Stahlbändern und -stangen Erdschleifen Verwenden Sie Aluminiumthermit, das aus 23 % Aluminiumstaub und 77 % Zunder (nach Gewicht) besteht. Der Anteil an Aluminium- und Eisenzunder in der Thermitmischung variiert je nach Zundergrad und Reinheit des Aluminiumstaubs. Um die Ausbeute an bei der Thermitverbrennung freigesetztem Eisen zu erhöhen und die Reaktionstemperatur zu senken, werden dem Thermit Stahlabfälle aus der Nagelindustrie zugesetzt.

Beim Thermit-Schweißen von Stahlstäben und -bändern wird für die gleichen Zwecke ein Stahleinsatz (ein Kreis, der das Tiegelloch verschließt) verwendet. Die Intensität des Termitenverbrennungsprozesses hängt von der Korngröße der Bestandteile ab. Für einen stabilen Schweißprozess werden körnige Körner mit einer Größe von 0,25 bis 1,5 mm verwendet. Um die Qualität der Schweißverbindung zu verbessern, werden Thermitmischungen Legierungszusätze – 80 % Ferromangan und Ferrosilicium in Mengen von 1,4 bzw. 0,15 Gew.-% – zugesetzt.

Die Besonderheit des Thermit-Tiegelschweißens besteht darin, dass die Enden der zu verbindenden Stäbe geschmolzen und durch das beim Verbrennen der Thermitmischung gebildete Metall verbunden werden.

Um einadrige Stahldrähte von Kommunikationsleitungen zu verbinden, verwenden Sie zylindrische Thermitbecken mit einem durchgehenden Längsloch. Die Öffnung entspricht dem Durchmesser der zu verschweißenden Drähte. Thermitblöcke werden aus einer Mischung gepresst, die 25 % pyrotechnisches Magnesium der Marke MPF und 75 % Eisengestein enthält. Als Bindemittel wird Nitrolac NTs-551 verwendet, das in einer Menge von etwa 14 % der Masse der Trockenmischung (über 100 % der Mischung) zugesetzt wird.

Das Thermit-Tiegelverfahren ist zum Schweißen von Aluminiumdrähten ungeeignet.Wenn ein direkter Kontakt zwischen dem Muffelblock und dem Aluminiumdraht besteht, ist das Warmabschreckschweißen in der Form, wie es beim Stahlschweißen verwendet wird, aus mehreren Gründen nicht akzeptabel:

1. Wenn die Thermitmuffel brennt, reagiert das Aluminium, wodurch das Metall auf der Oberfläche der zu schweißenden Drähte verbrennt.

2. die Reaktionsprodukte fallen in das Aluminium des Schweißbades und verschlechtern die Eigenschaften der Verbindung,

3. die Drähte am Ausgang der Thermitmuffel schmelzen, was zu einer Verringerung ihres Querschnitts führt; Beim Schweißen von mehradrigen Drähten verbrennen die einzelnen Drähte des Kerns.

Zum Schweißen von mehradrigen Drähten haben wir Thermit-Kartuschen entwickelt, bei denen es sich um einen Thermit-Block mit einer metallischen Kühlform handelt. Beim Thermit-Muffel-Schweißen (im Gegensatz zum Thermit-Tiegel) entstehen durch die Thermit-Verbrennung Reaktionsprodukte nicht in flüssiger Form vorliegen. Beim Brennen entsteht eine poröse Masse aus Magnesiumoxid, die geschmolzenes Eisen aufnimmt, wodurch das Magnesiumthermit keine flüssige, dispergierende Schlacke erzeugt.

Das Thermitmassenrezept zur Herstellung von Thermitblöcken für Kartuschen der Typen PA, PAS usw. Es ist dasselbe wie bei der Herstellung von Thermitblöcken zum Verbinden von einadrigen Stahldrähten.

Das Schweißen von Aluminium und seinen Legierungen wird durch einen Aluminiumoxidfilm erschwert, der es an der Luft schnell bedeckt. Daher sind beim Schweißen die Entfernung von Oxiden und der Schutz vor weiterer Oxidation des Schweißbades von großer Bedeutung.

Die Wirkung des Oxidfilms wird dadurch verringert fließt, mit dem die angeschlossenen Drähte und Füllstäbe vor dem Schweißen abgedeckt werden.Das Flussmittel löst das Oxid auf und verwandelt es in eine niedrig schmelzende Schlacke, die an der Oberfläche schwimmt. Dabei bedeckt ein Film aus flüssiger Schlacke beim Schweißen die Oberfläche der Metallschmelze des Schweißbades, isoliert diese Oberfläche von der Luft und schützt so vor weiterer Oxidation. Die Überreste des Baches sind jedoch vorhanden korrodierte DrähteDaher sollten wir bei der Implementierung von KS nach Möglichkeit auf die Verwendung von Streams verzichten.

Eines der besten ist das Flussmittel AF-4A, das Natriumchlorid – 28 %, Kaliumchlorid – 50 %, Lithiumchlorid – 14 %, Natriumfluorid – 8 % (nach Gewicht) enthält. Diese Strömung kann nur in Fällen verwendet werden, in denen die Schweißverbindung vollständig vor äußeren Einflüssen geschützt ist.

Deutlich weniger Korrosion wird durch das dreikomponentige Flussmittel VAMI (Kaliumchlorid – 50 %, Natriumchlorid – 30 %, Kryolith der Klasse K -1 – 20 %) verursacht. Allerdings müssen auch bei der Verwendung Maßnahmen getroffen werden, um die Verbindungen vor Korrosion zu schützen. Flussmittelrückstände am Brenner müssen nach dem Schweißen durch Abziehen oder Waschen entfernt werden.

Beim Schweißen von Aluminiumdrähten mit einer Thermitkartusche wird in deren Einspritzloch ein Füllstab eingeführt, der geschmolzen wird, um die flüssige Metallmenge in der Kühlform zu erhöhen. Als Füllstäbe werden Aluminiumstäbe oder blanke Drähte der Schweißdrähte verwendet. Füllstoffe werden durch Verdrillen mehrerer zuvor entfetteter und gereinigter Drähte mit einem Durchmesser von 2 mm hergestellt.

Die Vorteile des Thermitschweißens

Das Thermitschweißen zeichnet sich durch die Unabhängigkeit von Strom- oder Gasquellen aus, ohne dass eine komplexe Ausrüstung erforderlich ist, sowie durch die Möglichkeit, Verbindungen unter linearen Bedingungen durch Installations-, Reparatur- und Wartungspersonal herzustellen.

Thermit-Schweißen von blanken Drähten

Am wirtschaftlichsten ist es, Drähte durch thermisches Schweißen an Hochspannungsleitungen anzuschließen. Diese Methode erfordert keine komplexe Ausrüstung und Spezialwerkzeuge.

Das Thermit-Schweißen von Drähten ist, wenn es in voller Übereinstimmung mit der etablierten Technologie durchgeführt wird, die einfachste und zuverlässigste Art der Verbindung.

Beim Thermit-Schweißen entsteht an den Enden der Drähte eine Ganzmetallverbindung, deren Metallquerschnitt größer ist als der der Anschlussdrähte und deren elektrischer Widerstand geringer ist als der Querschnitt eines ganzen Drahtes gleich lang.

Die Verbindung von Litzenleitern durch Thermit-Schweißen verändert die elektrischen Eigenschaften im Laufe der Zeit nicht und erfordert daher keine zusätzliche Arbeitszeit für vorbeugende Prüfungen.

Schweißverbindungen dürfen jedoch nur mit hoher Qualität ausgeführt werden. Schlechte Kabelverbindungen können auf unsachgemäße Kabelvorbereitung, die Verwendung nicht standardmäßiger Zangen, zu wenig oder zu starkes Anziehen, einseitige Zuführung, verklemmte Kabel in der Kartusche usw. zurückzuführen sein.

Wie die Erfahrung beim Drahtschweißen zeigt, sind verklemmte Drähte im Spannfutter und einseitiger Drahtvorschub die häufigsten Ursachen für eine schlechte Schweißqualität. Das Anschließen eines der Drähte im Spannfutter führt ebenfalls zu einem einseitigen Drahtvorschub.

Beim Schweißen von Drähten an Stromleitungen kam es vor, dass trotz sorgfältigster Vorbereitung der Drähte und Klemmen das Schweißen aufgrund einer einseitigen Zuführung des Drahtes zur Kühlform des Schrumpffutters immer noch nicht funktionierte.

Durchführung des Thermit-Schweißens von Drähten

Das Thermitschweißen von Drähten erfolgt mit Thermitpatronen (Abb. 1).

Die Thermitkartusche zum Schweißen von Aluminium- und Stahl-Aluminium-Drähten besteht aus folgenden Hauptelementen:

-

eine Kühlform aus Stahlblech mit einer Dicke von 0,5–1,25 mm, um die obere Schicht des Drahtes vor Verbrennungen und dem Eindringen schädlicher Verunreinigungen zu schützen, die durch das Verbrennen der Thermitmasse in der Schweißzone entstehen,

-

Aluminiumeinlage zur Formung des Schweißbereichs und zum Füllen von Hohlräumen,

-

Ein Thermitblock, der beim Verbrennen die erforderliche Wärmemenge erzeugt, um die Ummantelung und die Enden der zu verschweißenden Drähte in der Schweißzone zu schmelzen.

Die Thermitpatrone zum Schweißen von Kupferdrähten besteht aus einer Kühlung aus Kupfer oder Kupferrohren mit einer Dicke von 1,5 bis 2 mm, einem Einsatz aus einer Kupfer-Phosphor-Legierung der Marke MF-3 und einem Thermitblock.

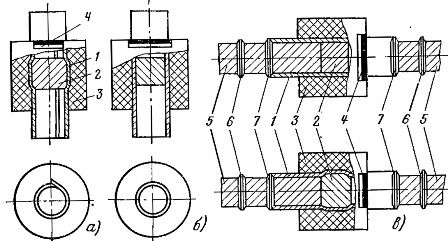

Reis. 1. Thermitpatronen: a – für Aluminium- und Stahl-Aluminium-Drähte, b – für Kupfer- und Bronzedrähte, c – die Position der Thermitpatronen auf den Drähten vor dem Schweißen, 1 – Kühlform, 2 – Einsatz, 3 – Thermitmuffel ( Checker), Etiketten mit 4 Stellen, 5 – Draht, 6 – restriktiver Verband, 7 – Asbestdichtung.

Die richtige Vorbereitung der Enden von Thermit-Schweißdrähten ist für eine hochwertige Schweißung der Verbindung von großer Bedeutung.Die Enden müssen gründlich von Schmutz befreit, mit Benzin vom Fett entfettet und getrocknet werden. Das Entfernen des Fetts von den Drahtenden und deren Trocknung ist notwendig, da beim Verbrennen von Fett oder Benzin Gase entstehen, die das Füllen der Schweißnaht mit geschmolzenem Metall verhindern und zur Bildung von Hohlräumen und Hohlräumen beitragen.

Die Enden der geschweißten Drähte werden so geschnitten, dass die Schnittebene flach und genau senkrecht zur Drahtachse ist. Das Ummanteln von Drähten mit einem Querschnitt von bis zu 150 mm2 stellt eine Montageschere zum Schneiden von Drähten und Drähten mit einem Querschnitt von mehr als 150 mm2 her – mit einer Bügelsäge oder einem speziellen Gerät.

Am häufigsten kommt es zu einer schlechten Schweißung durch einseitige Zuführung der Drahtenden, da das Metall des Einsatzes zunächst auf einer Seite schmilzt und die Drahtenden in der Kühlform reiben oder sich verklemmen.

Beim Thermit-Schweißen von Drähten ist es notwendig, die Zuführung der Enden der zu verschweißenden Drähte von beiden Enden der Kühlform aus zu überwachen. Das Metall in der Schweißzone bleibt nach dem Verbrennen der Thermitmasse mehrere Minuten lang in flüssigem Zustand und bis die nach dem Verbrennen der Thermitmasse gebildete Schlacke zu einer dunklen Farbe abkühlt. Aus dem gleichen Grund sollten Sie den Druck der Zange nicht voreilig lockern und die Knöpfe mit den Matrizen, die die Enden der Drähte in der Zange sichern, vorzeitig abschrauben.