Elektrisches Schweißen von Aluminiumdrähten durch Kontakterwärmung

Elektrokontaktschweißen ist die am häufigsten verwendete Schweißart zum Anschließen und Verbinden von Aluminiumleitern von Drähten und Kabeln.

Elektrokontaktschweißen ist die am häufigsten verwendete Schweißart zum Anschließen und Verbinden von Aluminiumleitern von Drähten und Kabeln.

Schweißen von einadrigen Aluminiumdrähten mit einem Gesamtquerschnitt im verdrillten Zustand bis 12,5 mm2. Das elektrische Schweißen von Verbindungen und Abzweigen erfolgt mit einem VKZ-Gerät ohne Flussmittel. An den Enden des Drahtes wird die Isolierung mit einer 35–40 mm langen Zange entfernt, mit einer Bürste für Klebeband oder Schleifpapier auf metallischen Glanz gereinigt und zusammengedreht.

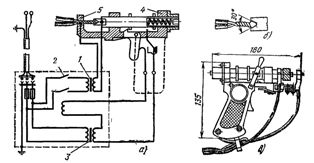

Danach wird das Schweißgerät des VKZ-Geräts (Abb. 1) zum Schweißen vorbereitet: Seine Kohlenstoffelektrode wird zurückgeführt und die gedrehten Adern werden mit den Backen des Halters erfasst, sodass die Enden der gedrehten Adern in der Öffnung von liegen die Kohlenstoffelektrode.

Durch Drücken des Auslösers wird das Gerät eingeschaltet, dann wird die Kohlenstoffelektrode unter der Wirkung einer Feder und während die Enden der Adern schmelzen, nach vorne bewegt und verschweißt. Der Schweißvorgang stoppt automatisch in dem Moment, in dem die angeschlossenen Adern auf einen vorgegebenen Wert schmelzen Länge. Die Verbindung wird mit einer Polyethylenkappe oder Isolierband isoliert.

Reis. 1. Automatisches elektrisches Schweißen durch Kontakterwärmung von eindrähtigen Aluminiumdrähten mit einem Gesamtquerschnitt von bis zu 12,5 mm2 mit einem VKZ-Gerät: a – Schema des Geräts, b – Position der geschweißten Drähte in der Kohlenstoffelektrode während des Schweißens , c – Gesamtansicht des Gerätes, 1 – Schweißtransformator 220/10 V, 2 – Schaltrelais, 3 – Steuertransformator 220/36 V, 4 – Schweißgerät (Pistole), 5 – Drahthalterschwamm bis zum Schweißen

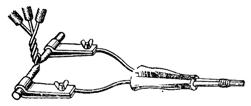

Das Schweißen der angegebenen Einzeldrahtkerne durch Kontakterwärmung im Montagebereich erfolgt mit einer Zange mit zwei Kohlenstoffelektroden (Abb. 2), die an die Pole der Sekundärwicklung des Transformators 9-12 V, 0,5 kV-A angeschlossen sind.

Reis. 2. Elektroschweißen durch Kontakterwärmung von eindrähtigen Aluminiumdrähten mit einem Gesamtquerschnitt von bis zu 12,5 mm2 in einer Zange mit zwei Kohlenstoffelektroden

Die Vorbereitung des Drahtes zum Schweißen erfolgt wie beim Schweißen mit dem VKZ-Gerät, lediglich die Isolierung wird auf einer Länge von 25-30 mm (statt 35-40 mm) und einer dünnen Schicht vom Draht entfernt Vor dem Schweißen wird eine Menge Flussmittel auf den Draht in einer Länge von 5–6 mm aufgetragen.

Beim Schweißen in einer Zange mit zwei Kohlenstoffelektroden werden die verdrillten Adern senkrecht mit den Enden nach unten platziert, dann werden die Enden der Kohlenstoffelektroden zusammengeführt, bis sie sich berühren, während die Elektroden erhitzt werden.Die heißen Elektroden werden gegen die Enden der Drähte gedrückt, bis das Aluminium schmilzt und eine Schweißkugel entsteht.

Nach dem Abkühlen werden die Schweißverbindungen mit einer Stahlbürste oder Schleifpapier von Schlacke- und Flussmittelresten gereinigt und mit einer Polyethylenkappe oder Isolierband isoliert.

Litzendrähte mit einem Gesamtquerschnitt von 32 bis 240 mm2. Die Verbindung und Verzweigung der Kerne erfolgt durch die Zusammenführung zu einem gemeinsamen monolithischen Stab.

Zum Schweißen wird ein Schweißtransformator mit einer Sekundärspannung von 8-9 V und einer Leistung von 1-2 kV-A verwendet, an den Transformator werden ein Elektrodenhalter mit einer Kohlenstoffelektrode und ein Kühler angeschlossen, geeignete Formen werden entsprechend ausgewählt Für den Abschnitt werden Füllstäbe aus Aluminiumdraht mit einem Querschnitt von 2,5 bis 4 mm2 hergestellt und ihre Oberfläche gründlich mit einer Cardo-Bandbürste oder Schleifpapier gereinigt und mit einem in Benzin getränkten Tuch entfettet.

Vor dem Schweißen werden die Schweißstäbe mit einer dünnen Flussmittelschicht überzogen. Die Isolierung wird entlang der Länge von den Enden des Kerns entfernt: mit einem Gesamtquerschnitt von bis zu 50 mm2 – 60 mm, 75 mm2 – 65 mm, 105 mm2 – 70 mm, 150 mm2 – 72 mm, 240 mm2 – 75 mm Wenn die Kabeladern mit imprägnierter Papierisolierung zum Schweißen vorbereitet werden, wird ein Fadenverband auf die Isolierung aufgebracht und anschließend mit einer Zange gelöst, indem die Adern verdreht und die Ölzusammensetzung mit einem in Benzin getränkten Tuch von ihrer Oberfläche entfernt wird.

Behandelte Venen werden vertikal mit den Enden nach oben platziert. Auf die Adern wird eine abnehmbare zylindrische Form aufgesetzt, die entsprechend der Gesamtfläche der verbundenen Adern, jedoch für die nächstgrößere Fläche, ausgewählt wird.

Die Adern werden mit einer 1-1,5 mm dicken Asbestschnur umwickelt, so dass das verschmolzene Ende der Adern aus der Asbestbinde herausragt und ihr Ende mit der Oberkante der Form ausgerichtet ist. Beide Formhälften werden mit einem Drahtband oder einer Klammer aus dünnem Blech befestigt.

Zwischen der Form und dem Isolierrand wird ein Kühler auf den Kern aufgesetzt. Die Enden der Venen sind mit einer dünnen Flussmittelschicht bedeckt. Dann beginnen sie zu schweißen: Sie drücken das Ende der Kohlenstoffelektrode fest an die Enden der Adern und halten es so, bis das Schmelzen beginnt. Dann bewegen sie das Ende der Elektrode langsam an den Enden der Adern entlang und schmelzen alles Drähte einzeln.

Anschließend wird ein Additivstab in die Metallschmelze getaucht, das entstehende Bad aus geschmolzenem Metall wird durch kreisförmige Bewegungen der Elektrode gerührt. Nachdem die Form bis zum Rand mit geschmolzenem Aluminium gefüllt ist, wird die Elektrode herausgezogen, der Vorgang des Schmelzens des Kernendes gilt als abgeschlossen.

Nachdem die Schweißnaht abgekühlt ist, werden die Kühler und Formen entfernt und die Schweißnaht und der angrenzende Abschnitt der Kerne werden mit einer Bürste von Schlacke vom Kardoband gereinigt.