Schutzbeschichtungen und Schmiermittel für elektrische Kontakte

Die Korrosion von Metallen im elektrischen Kontakt ist ein komplexer Prozess, der rein chemische Wechselwirkungen von Metallen mit der Umgebung und elektrochemische Phänomene kombiniert, die in der Kontaktzone zwischen verschiedenen Metallen auftreten. Um sie vor Korrosion zu schützen, werden die Metallteile der elektrischen Kontakte mit speziellen nichtmetallischen oder metallischen Korrosionsschutzbeschichtungen versehen.

Elektrische Kontakte in geschlossenen Elektroinstallationen mit normaler Umgebung werden in der Regel ohne besondere Schutzbeschichtungen hergestellt.

Korrosionsschutzbeschichtungen bilden unter diesen Bedingungen durch die Einwirkung von Luftsauerstoff auf die Oberflächen der zu verbindenden Drähte auf natürliche Weise Oxidfilme.

In geschlossenen Elektroinstallationen mit aggressiver Umgebung, je nach Aggressivitätsgrad und Luftfeuchtigkeit, sowie bei Außeninstallationen werden Teile elektrischer Kontakte mit speziellen nichtmetallischen oder metallischen Schutzfolien abgedeckt.

Nichtmetallische Korrosionsschutzbeschichtungen

Die Passivierung und Oxidation von Kontaktteilen aus Stahl, Kupfer und Aluminium erfolgt durch Behandlung in wässrigen Lösungen von Alkalien und Salzen oder durch Eintauchen von Teilen in konzentrierte Lösungen von Säuren, beispielsweise Salpeter- oder Chromsäure.

Die Lösungen werden in spezielle stationäre Stahlwannen gegeben, in die die Werkstücke hängend an den Haltestangen geladen werden. Der Prozess der Teilebearbeitung erfolgt durch Erhitzen der Lösungen auf eine Temperatur von 50–150 °C und dauert 30–90 Minuten unter Freisetzung schädlicher Dämpfe. Daher sind die Badezimmer mit Heizungen und Lüftungsgeräten ausgestattet.

Das Blasformen wird hauptsächlich zur Verarbeitung von Kontaktteilen aus Stahl (Schrauben, Muttern und Unterlegscheiben) eingesetzt. Dazu werden die Teile in Öfen oder Öfen auf blaue Glut erhitzt und während des Erhitzens 1 – 2 Minuten in ein mit Leinöl gefülltes Bad getaucht. Anschließend werden die Teile aus dem Bad genommen und auf einem Gestell ausgelegt, sodass das überschüssige Öl abtropfen und trocknen und abkühlen kann.

Korrosionsschutzbeschichtungen für Metalle

Bei metallischen Korrosionsschutzbeschichtungen werden die Kontaktflächen der Verbindungsteile mit einer dünnen Schicht eines anderen Metalls wie Cadmium, Kupfer, Nickel, Zinn, Silber, Chrom, Zink usw. bedeckt. Das Aufbringen von Metallschutzschichten erfolgt durch Verzinkung, Metallisierung oder Heißverfahren.

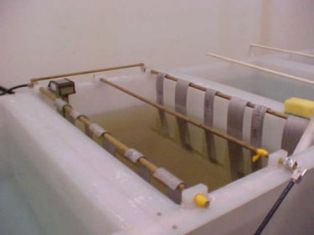

Galvanisch Ein elektrolytisches Verfahren zum Aufbringen einer Schicht eines anderen Metalls auf die Oberfläche von Stahl- und Kupferteilen elektrischer Kontakte. Es wird in mit Elektrolyt gefüllten Bädern mit galvanischer Elektrolyse durchgeführt, durch die ein Gleichstrom geleitet wird, der von Gleichrichtern mit Spannungen von 6, 9, 12 V gewonnen wird.

Der Elektrolyt stellt wässrige Lösungen oder geschmolzene Metallsalze dar. Je nach Zusammensetzung des Elektrolyten werden Cadmierung, Verkupferung, Vernickelung, Verzinnung oder Verzinnung, Versilberung, Verchromung und Verzinkung elektrolytisch durchgeführt.

Der Elektrolyseprozess geht mit der Freisetzung schädlicher Gase und Dämpfe einher, weshalb Räume mit Elektrolysebädern mit Zu- und Abluft ausgestattet sind.

Am Ende des Elektrolyseprozesses werden die Teile in Heiß- und Kaltwasserspülbäder überführt und nach gründlicher Spülung mit Druckluft getrocknet.

Bad mit galvanischer Elektrolyse

Metallisierung – eine Methode, bei der eine dünne Schicht eines vorgeschmolzenen anderen Metalls durch Aufsprühen mit einem Druckluftstrahl auf die Oberfläche von Kontaktteilen aufgetragen wird.

Zur Metallisierung werden Cadmium, Kupfer, Nickel, Zinn und Zink verwendet. Das vorläufige Schmelzen von Metallen erfolgt in Tiegeln oder in einer Flamme aus brennbarem Gas oder einem Lichtbogen auf speziellen Geräten, und ihr Auftragen auf Teile erfolgt durch Aufsprühen mit speziellen Spritzpistolen.

Die Heißplattierung erfolgt durch Eintauchen der Kontaktteile in ein Bad aus geschmolzenem Metall mit niedrigem Schmelzpunkt, beispielsweise Cadmium, Zinn und seinen Legierungen, Blei, Zink und verschiedenen Loten. Das Vorschmelzen von Metallen erfolgt in elektrischen Tiegeln oder in der Flamme von Gasgeräten und Lötlampen.

Dieses Verfahren wird besonders häufig unter Montagebedingungen zum Verzinnen von Kupfer- und Stahlkontaktflächen und Teilen mit unterschiedlichen Loten eingesetzt. Dazu werden die bearbeiteten Kontaktflächen, die zuvor mit einer Lösung aus Zinkchlorid (Lötsäure) geschmiert wurden, in ein Bad aus geschmolzenem Lot getaucht, dann schnell aus dem Bad genommen, mit Wasser gewaschen und mit einem trockenen Tuch abgewischt.

Das Verzinnen von Kontaktflächen kann auch durch manuelles Auftragen einer dünnen Schicht Lot, das in der Flamme eines Gasbrenners oder einer Lötlampe geschmolzen ist, unter Verwendung säurefreier Flüssigkeiten erfolgen. Die Qualität aufgetragener Schutzschichten hängt von der Vor- und Nachbehandlung der Kontaktteile ab. Die wichtigste Voraussetzung für den Erhalt dauerhafter und porenfreier Schutzbeschichtungen ist die Sauberkeit der Oberfläche des zu beschichtenden Metalls.

Methoden zum Reinigen elektrischer Kontakte

Die Vorreinigung der Kontaktflächen und Teile erfolgt je nach Verschmutzungsgrad und Fertigungsmöglichkeiten mittels mechanischer, chemischer oder elektrochemischer Behandlung.

Eine mechanische Methode zur Reinigung elektrischer Kontakte besteht in der Bearbeitung von Oberflächen auf Schleifmaschinen mit Metallbürsten, Sandstrahlen oder manueller Bearbeitung. Kleinteile (Unterlegscheiben und Muttern) werden üblicherweise in rotierenden Trommeln mit Schleif- und Schleifpulver bearbeitet.

Nach der mechanischen Reinigung werden die Kontaktflächen und Teile entfettet, das heißt, das vorhandene Fett und andere Verunreinigungen werden von ihnen entfernt.

Die Entfettung erfolgt chemisch durch Waschen der Teile mit Benzin, Kerosin, Benzol und anderen organischen Lösungsmitteln oder durch Ätzen in Lösungen von Säuren, sauren Salzen und Basen.Die Teile werden in speziellen Bädern und Apparaten gewaschen und graviert.

Der chemische Reinigungsprozess dauert 5 bis 90 Minuten, zum Ätzen werden auf 70–95 °C erhitzte Lösungen verwendet. Die geschnitzten Teile werden zunächst in heißer, dann in kalter Soda von den Resten der Lösungen abgespült und getrocknet.

Eine vollständige und hochwertige Vorreinigung und Entfettung der Kontaktteile mit anschließendem Auftragen von Korrosionsschutzbeschichtungen gewährleistet eine feste Haftung der Folien auf dem Grundmetall und schließt die Bildung fehlerhafter Delamination auf diesen aus.

Metallschutzbeschichtungen auf Kontaktflächen werden auch durch das Plattierverfahren aufgebracht, indem ein Paket, bestehend aus einer Platte aus einem unedlen Metall, beispielsweise Aluminium, mit darauf aufgelegten dünnen Blechen eines anderen Metalls, beispielsweise Kupfer, auf einer oder beiden Platten warmgewalzt wird Seiten.

Es wird empfohlen, Cadmium- oder Zinn-Zink-Schutzbeschichtungen auf Kupfer-Entriegelungsanschlüsse, Zink, Cadmium, Kupferbeschichtung, Verzinnung oder Bläuung von Stahlteilen sowie kupferbeschichtete oder verstärkte Aluminiumoberflächen aufzutragen.

Die meisten gängigen Methoden zum Aufbringen von Schutzschichten auf Metalle, insbesondere Metalle, erfordern zu ihrer Umsetzung spezielle und komplexe stationäre technologische Geräte.

Bei den lösbaren Verbindungen von Aluminiumleitern mit Aluminium-, Kupfer- und Stahlleitern elektrischer Geräte werden die Kontaktoberflächen aus Aluminium aufgrund ihrer aktiven Oxidation unmittelbar vor dem Anschluss einer zusätzlichen Vorbereitung unterzogen.

Diese Vorbereitung besteht in der mechanischen Bearbeitung und Entfernung der Aluminiumkontaktfläche von der Oxidschicht. In diesem Fall wird die Oberfläche unter einer Schicht technischer Vaseline gereinigt und anschließend auf die behandelte Oberfläche aufgetragen. ein Schutzfett oder eine Schutzpaste, die die Oxidation von Metallen verhindert.

Schmierstoffe und Pasten müssen eine hohe Klebrigkeit (Haftung) aufweisen und in dünner Schicht auf die Oberfläche aufgetragen werden, elastisch sein und dürfen bei Temperaturschwankungen im Bereich von -60 bis +150 °C nicht reißen. Sie müssen einen hohen Freisetzungspunkt im Inneren aufweisen 120 – 150 °C, chemisch stabil sein, außer bei Fett- oder Pastenabbau, feuchtigkeitsbeständig und beständig gegen Säuren und Basen. Ein Verstoß gegen die Berichterstattung an mindestens einer Stelle führt dazu Bildung von Metallkorrosiondas dazu neigt, sich in Metall zu fressen.

Darüber hinaus müssen sie an der Kontaktstelle zwischen Schmierstoff und Paste dafür sorgen, dass der Oxidfilm chemisch zerstört wird und dessen Wiederauftreten für lange Zeit verhindert wird.

Technische Vaseline – ein niedrig schmelzendes Kohlenwasserstofffett in Form einer homogenen Salbe, ohne Klumpen, hell- oder dunkelbraune Farbe. Abwurfpunkt nicht niedriger als 54 OS.

Technische Vaseline wird verwendet, um Metallteile vor Korrosion zu schützen. Wenn die Temperatur über + 45 ° C steigt, ist die Rückhaltung einer ausreichenden Fettmenge im Kontakt der Verbindung nicht gewährleistet. Es weist eine erhöhte Neutralität gegenüber dem gebildeten Oxidfilm auf. In der Elektroinstallationsindustrie wird Vaseline überall dort, wo es erforderlich ist, als Korrosionsschutzschmiermittel eingesetzt.

Fett CIATIM – universell, feuerbeständig, feuchtigkeitsbeständig, frostbeständig, aktiviert, ohne mechanische Verunreinigungen, homogene Salbe von heller oder dunkelgelber Farbe. Der Tropfpunkt liegt nicht unter 170 °C.

Fett CIATIM – universell, feuerbeständig, feuchtigkeitsbeständig, frostbeständig, aktiviert, ohne mechanische Verunreinigungen, homogene Salbe von heller oder dunkelgelber Farbe. Der Tropfpunkt liegt nicht unter 170 °C.

CIATIM wird zur Schmierung und zum Schutz vor schädlichen Einflüssen der Atmosphäre bei hohen und niedrigen Temperaturen eingesetzt. Bei einer erheblichen mechanischen Einwirkung auf den Schmierstoff sinkt seine dynamische Viskosität sowie die Endfestigkeit und der Schmierstoff erhält eine erhöhte Fließfähigkeit. CIATIM-Fett weist eine erhöhte chemische Stabilität auf und eignet sich aufgrund seiner Eigenschaften besser für den Einsatz in Kontaktverbindungen als andere Fette.

Schutzpasten aus Zink-Vaseline und Quarz-Vaseline sind eine Mischung aus technischer Vaseline (50 %) mit Zinkstaub oder Quarzsand (50 %). Pasten haben die Fähigkeit, den Oxidfilm bei der Kontaktmontage durch fein zerkleinerte feste Füllstoffe (Zink- oder Sandstaub) zu zerstören, die in technische Vaseline eingebracht werden.