Fehlersuche in Relais-Schütz-Stromkreisen. Teil 2

Schauen Sie sich den Start hier an: Fehlersuche in Relais-Schütz-Stromkreisen. Teil 1

Beispiel 7. Fehlerkriterien.

Lassen Sie den Arbeitszustand der Spule Relais gekennzeichnet durch nur einen Parameter – Widerstand R = 2200 ± 150 Ohm.

In diesem Fall wird bei einer geplanten vorbeugenden Prüfung des Widerstands des Relais anhand der Abweichung des tatsächlichen Widerstands außerhalb der Toleranz das Vorliegen von Mängeln gemeldet Beispiele 1,2.

Gleichzeitig wird die Relaisspule mit dem in Beispiel 3 angegebenen Defekt als funktionsfähig eingestuft.

Das Vorliegen eines Mangels an einem bestimmungsgemäß funktionierenden Produkt wird durch das Auslösen von Schutz- und Alarmeinrichtungen oder durch das Auftreten unzulässiger Abweichungen der beobachteten Parameter erkannt.

Beispiel 8. Feststellung des Vorliegens eines Mangels.

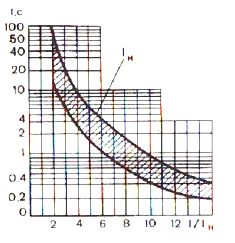

Der Stromverbraucher erhält Energie über die Kontakte des Leistungsschalters (der Maschine), der mit einem abhängigen Auslöser mit der in Abb. 1 dargestellten Strom-Zeit-Kennlinie ausgestattet ist. 3.

Reis. 3 Zeitstromkennlinie des Leistungsschalters

Reis. 3 Zeitstromkennlinie des Leistungsschalters

Wenn die Maschine die Stromversorgung des Benutzers nicht unterbricht, wird davon ausgegangen, dass keine Mängel im Stromversorgungssystem der Elektroinstallation vorliegen. Andernfalls gehen sie davon aus, dass der Mangel vorliegt, und ermitteln weiterhin den Grund, der zur Freigabe des Problems geführt hat.

Selbstverständlich muss die Funktionsfähigkeit des Auslösers und der Maschine selbst regelmäßig überprüft werden.

Schließlich wird das Vorliegen von Mängeln am Produkt durch das Eintreten eines konkreten Unfalls (Unfalls) angezeigt. Im Gegensatz zu den zuvor besprochenen Situationen ist eine solche Situation nicht die Norm und sollte in dem Teil, der den Prozess der Suche nach einem für uns interessanten Defekt nicht beeinträchtigt, als Notfall betrachtet werden.

Zusammenfassend stellen wir fest, dass in der technischen Diagnostik unabhängig davon, wie sie vom Vorliegen eines Mangels erfahren haben, allgemein davon ausgegangen wird, dass die Suche nach einem Mangel erst nach der Feststellung beginnt.

Nach obiger Definition ist jeder Mangel eine Abweichung von einer Norm. Solange keine solche Abweichung vorliegt, also der Mangel nicht aufgetreten ist, liegt kein Mangel selbst vor.

Daher widerspricht die bisherige Meinung, dass Mängel frühzeitig erkannt und behoben werden sollten, damit sie sich nicht fälschlicherweise manifestieren, den Grundkonzepten der technischen Diagnostik und der Zuverlässigkeitstheorie.

Durch die Anwendung bestimmter Kontrollen ist es nicht immer möglich, das Vorliegen eines Mangels am Produkt festzustellen (siehe Beispiel 3), daher werden im Zusammenhang mit den Regeln, Methoden und Kontrollmitteln alle Mängel in offensichtliche und versteckte Mängel unterteilt .

Offensichtliche Mängel können durch die in der Produktdokumentation vorgesehenen Kontrollmethoden und -mittel erkannt werden.

Angenommen, in der Relaisdokumentation gibt es nur eine Möglichkeit, den Zustand der Spule zu überprüfen – über den Spulenwiderstand. In diesem Fall werden die in den Beispielen 1, 2 beschriebenen Mängel gemäß der akzeptierten Klassifizierung offensichtlich sein. Der in Beispiel 3 für diese Kontrollmethode angegebene Fehler bezieht sich auf versteckt.

Eine solche Einstufung begründet nicht die Behauptung, versteckte Mängel seien überhaupt nicht erkennbar. Es ist nur so, dass einzelne Mängel einer bestimmten Kontrollmethode verborgen bleiben und eine andere Methode verwendet werden muss, um sie zu identifizieren.

Beispiel 9. Aufdecken eines versteckten Mangels.

Der Betriebszustand der Spule sei durch die folgenden zwei Parameter charakterisiert: Widerstand der Spule R1 = 2200 ± 150 Ohm; geschockt I = 0,05 + 0,002 A.

Daher wird der Zustand der Spule durch Messung von Widerstand und Strom überwacht.

Mit dieser Überwachungsmethode wird der Fehler (Beispiel 3) nicht mehr verborgen, da der tatsächliche Wert des Stroms Az = 0,053 A die zulässigen 0,052 A überschreitet.

Alle Defekte in der Wicklung des Relais, die seinen Widerstand um weniger als 150 Ohm verringern oder zu einer Erhöhung des von ihm aufgenommenen Stroms um nicht mehr als 0,02 A führen, und für diese Methode der Betriebsüberwachung sind als versteckt einzustufen.

Das Auftreten eines Defekts führt zu spezifischen Veränderungen am Produkt (Bruch von Drähten, falsche Verbindung von Elementen untereinander, Kurzschluss von stromführenden Teilen, die nicht vom Stromkreis bereitgestellt werden, Ausfall von Teilen), die als Natur bezeichnet werden des Mangels.

Auf dieser Grundlage werden Mängel in elektrische und nichtelektrische Mängel unterteilt.

Zu den elektrischen Mängeln zählen Verletzungen von Kontaktverbindungen, Kurzschlüsse, offene Stromkreise, Fehler bei der Verbindung von Elementen untereinander usw.

Von allen möglichen nichtelektrischen Defekten wollen wir nur auf einige mechanische Defekte achten, wie zum Beispiel: Fehlfunktionen in den Befestigungselementen der Elemente, den Übertragungssystemen von den Antriebsmotoren (Servomotoren) zu den Steuerungen, in den beweglichen Teilen von Relais und Schützen , usw.

Bisher wurden Beispiele mit einem Fehler am Produkt genannt. Im Allgemeinen kann ein Produkt jedoch mehr als einen Mangel aufweisen, und man spricht dann davon, dass das Produkt mehrere Mängel aufweist.

Dennoch wird in der technischen Diagnostik der Prozess der Fehlersuche unter der Annahme beschrieben, dass jeweils nur ein Fehler am Produkt vorliegt.

Diese Konvention wird sowohl durch die geringe Wahrscheinlichkeit des gleichzeitigen Auftretens von zwei und noch mehr von drei oder vier Fehlern verursacht, als auch durch die Tatsache, dass ein Fehler immer am deutlichsten auftritt und der andere (oder andere) auf seinem Hintergrund unentdeckt bleibt.

Die Suche nach Mehrfachfehlern beginnt, wenn nach der Beseitigung des ersten Fehlers, der bei der Kontrolle des Zustands und der Funktionsfähigkeit des Produkts festgestellt wurde, das Vorhandensein eines weiteren Fehlers festgestellt wird.

Manchmal wird angenommen, dass es Fälle gibt, in denen sich mehrere Defekte gegenseitig kompensieren. Dies entspricht jedoch nicht dem wahren Sachverhalt, der sich auch aus dem oben eingeführten Mangelbegriff ergibt. Tatsächlich ist es bei Vorliegen mehrerer Defekte möglich, zusätzlich zur hellen Manifestation eines von ihnen, die äußeren Manifestationen aufgrund der kombinierten Wirkung mehrerer Defekte zu verzerren.

Beispiel 10. Mehrere Mängel.

Grundlage der Schaltung zum Schutz einer Elektroanlage vor Kurzschluss ist der Relaisteil, der auf einen seiner Parameter reagiert und ein Signal an den Trennelektromagneten des Leistungsschalters sendet, über den die Elektroanlage mit Strom versorgt wird.

Grundlage der Schaltung zum Schutz einer Elektroanlage vor Kurzschluss ist der Relaisteil, der auf einen seiner Parameter reagiert und ein Signal an den Trennelektromagneten des Leistungsschalters sendet, über den die Elektroanlage mit Strom versorgt wird.

Es kann ein Defekt im Relaisteil vorliegen, der dazu führt, dass es sowohl bei einem Kurzschluss im geschützten Bereich als auch außerhalb des geschützten Bereichs anspricht. Es kann gleichzeitig zu einem zweiten Defekt kommen, der zum Ausfall des Auslösemagneten führt.

Aufgrund der Tatsache, dass aus technologischen Gründen die Stromversorgung der geschützten Anlage nicht unterbrochen wird, tritt der Defekt des Trennelektromagneten in keiner Weise in Erscheinung.

Aufgrund des Vorliegens eines solchen Defekts tritt kein Defekt im Relaisteil auf, obwohl dieser durch einen Kurzschluss außerhalb der Schutzzone ausgelöst wird.

Somit scheinen Schutzschaltung und Leistungsschalter äußerlich in gutem Zustand zu sein.

Wenn es erforderlich ist, eine Notsituation zu vermeiden, die bei einem Kurzschluss im durch den Relaisteil geschützten Bereich auftritt, können Sie durch regelmäßige gemeinsame Überprüfungen des Schutzes und der Betätigung des Stromkreises feststellen, ob ein Defekt vorliegt ohne Unterbrechung der Steuerstromkreise.

Um jedoch das gleichzeitige Vorliegen zweier konkreter Mängel festzustellen, reicht eine solche Prüfung nicht mehr aus, sondern es müssen spezielle Kriterien und Prüfmethoden entwickelt werden, die eine vernünftige Schlussfolgerung über die charakteristischen äußeren Erscheinungen ermöglichen Eine bestimmte Inspektion ist das Ergebnis der Koexistenz nur dieser beiden Mängel und keiner anderen.

Ein solches Bild wird nicht nur im Falle eines Ausfalls eines Elektromagneten beschrieben, sondern auch im Falle eines Bruchs in einem Draht, der den Elektromagneten mit dem Relaisteil verbindet, sowie im Falle einer Verletzung eines der Kontakte Verbindungen in einem elektromagnetischen Stromkreis und andere ähnliche Mängel.

Der Ausfall des Relaisteils bei einem Kurzschluss in der Schutzzone kann auch durch das Vorhandensein eines Kurzschlusses im Sekundärkreis des Stromwandlers verursacht werden, der ein am Eingang des Relaisteils ankommendes Signal erzeugt.

Beispiele, die in der Ausprägung von Mängeln ähnlich sind, können deutlich vervielfacht werden. Daher erweist es sich nicht nur als bequemer, sondern auch als richtiger, den Prozess der Suche nach einem Mangel (nach Feststellung seines Vorliegens) so zu gestalten, dass davon ausgegangen wird, dass das Produkt nur einen Mangel aufweist.

Wie aus Beispiel 10 hervorgeht, lässt sich aus der gleichen Ausprägung unterschiedlicher Mängel nicht im Einzelfall ableiten, welche konkreten Mängel am Produkt vorliegen. In unserem Fall können Sie nur eine Gruppe von Mängeln auflisten, die die gleichen äußeren Erscheinungsformen haben (oder mit anderen Worten das gleiche Bild haben).

Beispiel 11. Äußere Manifestationen mehrerer Defekte.

Überprüfen wir die Funktionsfähigkeit des empfindlichen Teils des Relais, indem wir den von der Spule verbrauchten Strom und das Ergebnis der Messung I> Iadd messen. Somit ergibt die Prüfung, dass ein Defekt am Relais vorliegt. Der Stromanstieg in der Spule wird nicht nur durch elektrische (zum Beispiel einen Kurzschluss), sondern auch durch mechanische (im beweglichen Teil des Relais) Defekte verursacht.

Ein festgestellter Stromanstieg über den zulässigen Grenzwert kann auf das gleichzeitige Vorliegen eines elektrischen und eines mechanischen Defekts zurückzuführen sein.

Dieses Beispiel verdeutlicht die Tatsache, dass sich die Manifestation mehrerer Defekte möglicherweise überhaupt nicht von der Manifestation einzelner Defekte unterscheidet und nur anhand der Ergebnisse der Messung des Stroms in der Spule nicht gesagt werden kann, aus welchem Grund er zugenommen hat.

Um mehrere Fehler zu identifizieren, gehen sie unterschiedlich vor. Zuerst suchen sie nach dem Defekt, der sich am deutlichsten bemerkbar macht, und überprüfen dann, nachdem die Ursache beseitigt wurde, erneut die Funktionsfähigkeit des Produkts.

Wenn eine solche Inspektion das Vorliegen von Abweichungen von den für das Produkt festgelegten Anforderungen bestätigt, wird mit der Suche nach dem Fehler begonnen, der den festgestellten Abweichungen entspricht.

Bezogen auf das Material von Beispiel 11 bedeutet dies, dass bei I > Iadm. Sie müssen zunächst sicherstellen, dass kein Kurzschluss vorliegt (z. B. indem Sie den Widerstand der Spule messen), und dann, wenn der Widerstand normal ist, den mechanischen Teil des Relais überprüfen.

Sie können jedoch auch anders vorgehen, indem Sie zunächst den mechanischen Teil des Relais und dann dessen Spule überprüfen.

Es zeigt sich also, dass es selbst bei der Suche nach einem solchen Elementarfehler nicht einfach ist, die eine oder andere Prüffolge sowie die technologischen Übergänge auszuwählen, mit deren Hilfe diese Prüfungen durchgeführt werden.

Daher wird in der technischen Diagnostik der Mangel auf der Grundlage einer Methode ermittelt, die die Regeln für die Anwendung bestimmter Grundsätze, den Einsatz technologischer Mittel und die Wahl technologischer Übergänge zur Durchführung von Kontrollen festlegt.

Unabhängig von der gewählten Methode zur Fehlererkennung ist es zunächst notwendig, das Produkt als Gegenstand der Fehlersuche zu untersuchen, mögliche Fehler darin und deren Anzeichen zu identifizieren, Produktmodelle zu entwickeln, die den Betriebs- und Fehlerzustand beschreiben, und die Reihenfolge zu bestimmen und Zusammensetzung der Kontrollen und wählen Sie technologische Übergänge für deren Umsetzung aus.

Um erfolgreich nach einem Defekt zu suchen, ist es nicht notwendig, alles über die Elemente zu wissen, aus denen ein reales Objekt besteht, die Verbindungen zwischen ihnen sowie über die verschiedenen „Feinheiten“ und „Besonderheiten“ seiner Funktionsweise. Darüber hinaus beschleunigen übermäßige Informationen die Suche oft nicht nur nicht, sondern erschweren sie im Gegenteil. Insbesondere aufgrund der Tatsache, dass nicht jedes defekte Element durch ein korrektes ersetzt werden kann.

Daher orientieren sie sich bei der Bestimmung der Suchtiefe in erster Linie an der Plug-In-Ebene (Platine, Knoten, Modul usw.) und deutlich seltener an der Elementebene.

Daher wird beim Erkennen eines Defekts das reale Objekt durch ein Modell ersetzt.

Dabei ist zu bedenken, dass das gleiche Produkt durch unterschiedliche Modelle repräsentiert werden kann, je nachdem, welche seiner Eigenschaften gerade von Interesse sind.

Der technologische Übergang ist ein vollständiger Teil eines technologischen Vorgangs, der durch die Unveränderlichkeit der verwendeten technologischen Ausrüstung gekennzeichnet ist. In unserem Fall handelt es sich bei der Operation um die Suche nach einem Defekt und einem der technologischen Übergänge – die Messung wurde in den Beispielen 1, 2, 3 betrachtet.

Die gebräuchlichsten Modelle sind verschiedene Arten von Diagrammen (Struktur-, Funktions-, Prinzip-, Verbindungs-, Verbindungs-, Äquivalentdiagramme usw.), die sich dadurch unterscheiden, dass sie dasselbe Produkt von verschiedenen Seiten und mit unterschiedlichem Detaillierungsgrad darstellen.

Daher werden zunächst Produktdiagramme als Modelle verwendet. Und nur für den Fall, dass die Schaltung zur Fehlererkennung nicht ausreicht, gibt es spezielle Diagnosemodelle zur Fehlererkennung.

Sie können entweder ein oder mehrere Modelle verwenden und diese bei der Fehlersuche austauschen.

Das am häufigsten verwendete Diagnosemodell ist die Form einer Fehlerliste (Tabelle 1).

Tabelle 1. Diagnosemodell in Form einer Mängelliste für das Licht- und Tonalarmsystem

Äußere Erscheinungen Ursache Abhilfemaßnahmen Alle Anzeigen und Displays sind aus Fehlende Einspeisung (Betriebsstrom). Defektes MPVV. Defektes MCP. Überprüfen Sie die Verfügbarkeit der Versorgungsspannung. Ersetzen Sie MPVV. Ersetzen Sie das ICP-Display, nachdem Sie Tasten gedrückt haben, die nicht in Fluss 10 enthalten sind. Display mit reduziertem Kontrast defekt. ICP-Fernbedienung defekt. Kontrastdisplay anpassen. ICP ersetzen. Gerät austauschen. Nach der Zufuhr. Die Betriebsanzeige blinkt oder die Betriebsanzeige ist aus. Auf dem Display im Menü „Test“ erscheinen die Aufschriften: „Defekt“ „MPC UST“ Zerstörte oder nicht eingegebene Einstellwerte und Bestimmungen der Programmtasten. Neue Einstellwerte und Programmtasten vorliegen. Wenn der Defekt weiterhin besteht, ersetzen Sie das ICP. Blinkende oder abgebrochene Anzeige „Betrieb“, Anzeige „Anruf“ ist abgebrochen. Auf dem Display v Menü „Test“ die Aufschriften „Defekt“, „MAC“ 1. Analoges Eingangssignal rüttelt an der maximal zulässigen Bedeutung 2. Defekter MAC Defekter MPVV (Stromversorgung ± 15 V) 1.Überprüfen Sie die analogen Eingänge und das Menü „Netzwerkeinstellungen“. 2. Ersetzen Sie MAC. 3. Ersetzen Sie MPVV

Dieses Modell basiert auf der Annahme, dass die Suche nach einem Defekt vor dem Element – Relais, Lampe, Fassung, Kabel – durchgeführt wird.

Die Fehlersuche mit einem solchen Modell ist äußerst einfach. Durch den Vergleich der Erscheinungsformen eines tatsächlichen Mangels mit denen in einer Spalte einer solchen Liste werden in der anderen Spalte die Ursache des Mangels und eine Methode zu seiner Behebung ermittelt. Ich bin.

Für elektrische Maschinen ist ein solches Modell im Klassiker von RG Gemke beschrieben.

Der Umfang dieser Methode der Mängelsuche wird vor allem dadurch eingeschränkt, dass es praktisch unmöglich ist, eine erschöpfende Liste von Mängeln für ein mehr oder weniger komplexes Produkt, d. h. Es ist unmöglich, ein Diagnosemodell zu erstellen, das alle möglichen Fehler berücksichtigt.

Oleg Zakharov „Fehlersuche in Relais-Schütz-Schaltkreisen“