Beispiele für elektrische Antriebssysteme für Mechanismen vom Zentrifugal- und Hubkolbentyp

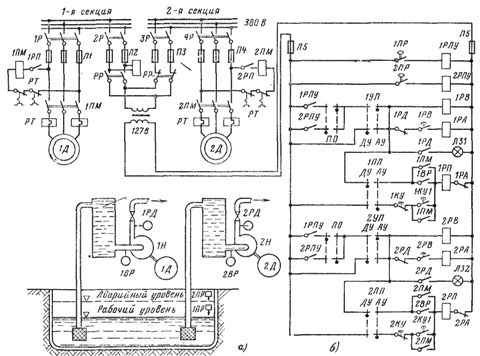

In Abb. In Abb. 1a zeigt ein technologisches Diagramm von Pumpen einer Minenentwässerungsanlage, die dazu bestimmt ist, Grundwasser aus den Fersen von Minenschächten und vergrabenen Flächen zu pumpen. Die Anlage umfasst zwei Pumpen 1H und 2H mit Fülltanks 1B und 2B, die eine konstante Beladung der Pumpen gewährleisten.

In Abb. In Abb. 1a zeigt ein technologisches Diagramm von Pumpen einer Minenentwässerungsanlage, die dazu bestimmt ist, Grundwasser aus den Fersen von Minenschächten und vergrabenen Flächen zu pumpen. Die Anlage umfasst zwei Pumpen 1H und 2H mit Fülltanks 1B und 2B, die eine konstante Beladung der Pumpen gewährleisten.

Der Drehantrieb der Pumpen erfolgt durch Asynchronmotoren mit 1D- und 2D-Eichhörnchen, die zur Erhöhung der Zuverlässigkeit an verschiedene Sammelschienenabschnitte der Absenkstation angeschlossen sind (Abb. 1, b). Liegt der Wasserstand in der Grube unter dem Arbeitsniveau, pumpen die Pumpen kein Wasser. Wenn das Wasser das Arbeitsniveau überschreitet, wird eine der Pumpen in Betrieb genommen. Wenn der Wasserstand über den Notstand steigt, wird eine zweite Reservepumpe zugeschaltet.

Planen Bewegung angetrieben durch Elektrizität ermöglicht unterschiedliche Ansteuerung der Pumpenmotoren:

• automatisch abhängig vom Wasserstand in der Grube,

• aus der Ferne (vom Kontrollraum aus),

• lokales Dorf Steuertastendirekt an den Pumpen gelegen.

Die Auswahl von Auto AU und Fernbedienung erfolgt über die Universalschalter 1UP und 2UP. Mit den Schaltern 1PP und 2PP können Sie für jeden Motor eine Steuerungsmethode auswählen: Fernbedienung und lokal mit den Tasten 1KU und 2KU. Der Software-Schalter ermöglicht eine gleichmäßige Abnutzung der Ausrüstung, um abwechselnd 1D- und 2D-Motoren als Laufmotor zu verwenden.

Automatischer Motorstart Die Arbeitspumpe wird über einen Schwimmerschalter 1PR realisiert, der den Arbeitswasserstand steuert. Der Motor der Reservepumpe wird durch das Schwimmerrelais 2PR eingeschaltet, das den Notstand steuert.

Reis. 1. Entwässerungsanlage (a) und Stromkreis (b).

Wenn die Pumpe nach Ablauf der Verzögerungszeit des Relais 1PB oder 2PB nicht den erforderlichen Druck erzeugt, wird der Motor vom Netz getrennt. Der Motor startet nicht, auch wenn die Pumpe nicht vollständig mit Wasser gefüllt ist (nicht ausreichender Wasserstand im Füllbehälter und die Kontakte des Füllkontrollrelais 1BP oder 2BP sind offen).

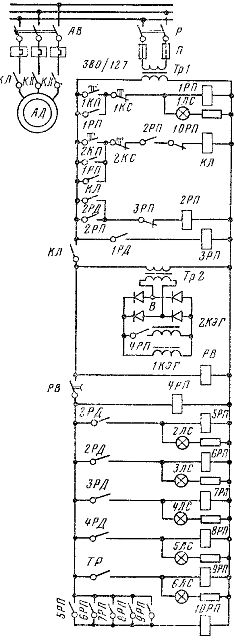

In Abb. 2 zeigt ein Diagramm eines automatisierten elektrischen Antriebs eines Kolbenkompressors. Der Asynchronkompressormotor kann sowohl vom Kompressoraufstellort aus über die 2KP-Taste als auch von der Leitwarte aus über die 1KP-Taste gestartet werden. Die Startfreigabe erfolgt über das 2RP-Relais, wenn der Druck im Luftbehälter (Receiver) unter dem Normalwert liegt. In diesem Fall schließt der Schließkontakt des Druckschalters 1RP im Stromkreis des Relais 2RP, durch die Spule des Relais 2RP fließt Strom und der Schließkontakt 2RP im Stromkreis des Schützes der KL-Leitung schließt.

Nach dem Einschalten des Schützes KL wird die Spule des elektrohydraulischen Ventils 1KEG bestromt, das den Kompressor mit Kühlwasser versorgt. Nach einiger Zeit erhält das RV-Relais Strom zum 4RP-Relais, das das 2KEG-Ventil einschaltet. Dieses Ventil verschließt den Luftaustritt vom Kompressor in die Atmosphäre. Die Verzögerung des PB-Relais ist etwas länger als die Motorstartzeit, sodass das 2KEG-Ventil geöffnet ist und der Motorstart erleichtert wird.

Reis. 2. Schema des elektrischen Antriebs eines Kolbenkompressors.

Wenn der Luftstrom niedrig ist und der Druck im Empfänger den Normalwert überschreitet, schließt der 1. Kontakt im 3RP-Relaiskreis. Letzterer schaltet mit seinem Öffnungskontakt das Relais 2RP aus. Der Kontaktkreis KL verliert Strom und der Motor wird vom Netz getrennt. Wenn der Luftstrom zunimmt und der Druck im Empfänger im Vergleich zur Norm abnimmt, schaltet der Druckschalter ein schließt seinen oberen Kontakt 1RD und schaltet Relais 2RP ein. Die KL-Schützspule wird erneut erregt und der Kompressor startet auf die gleiche Weise wie oben beschrieben.

Reis. 3. Schema der Flüssigkeitsverdampfungsanlage

Der Kreislauf sorgt für eine automatische Abschaltung des Motors, wenn der Luftdruck des Kühlschranks, der Druck des den Hauptlagern zugeführten Kühlwassers und Öls sowie die Öltemperatur außerhalb des zulässigen Bereichs liegen. Die angegebenen Parameter werden über einen Druckschalter 2RD, 3RD, 4RD und ein Temperaturrelais TP gesteuert. Die Motorabschaltsignale werden über die Relais 5RP – 9RP an das Relais 10RP weitergeleitet, was eine Notabschaltung des Schützes KL bewirkt.

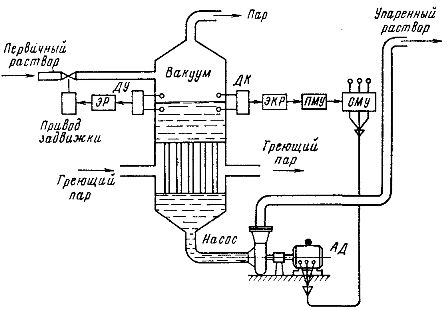

In Abb. 3 zeigt ein Diagramm einer automatisierten Flüssigkeitsverdampfungsanlage.In diesem Fall ist die Pumpe in den wichtigsten technologischen Prozess zur Herstellung von Flüssigkeiten eingebunden. Die alkalische Lösung wird in einem Wärmetauscher verdampft, wobei die Flüssigkeitskonzentration auf das erforderliche Niveau erhöht wird. Das Gerät arbeitet unter Vakuum, um den Siedepunkt der Lösung zu senken und somit die dem Gerät durch Dampfheizung zugeführte Wärme zu reduzieren. Die Entnahme der Flüssigkeiten aus der Apparatur und deren Zuführung zur nächsten Verdampfungsstufe bzw. zum Sammelbehälter erfolgt kontinuierlich mit Hilfe einer Pumpe. Die erforderliche Flüssigkeitskonzentration wird durch ein permanentes Kontrollsystem aufrechterhalten.

Das System umfasst Sensoren zur Steuerung des Füllstands und der Konzentration von DC-Flüssigkeiten im Gerät, elektronische Regler ER und EK R, ein Antriebsventil am Eingang des Geräts und einen elektrischen Pumpenantrieb am Ausgang. Die Konzentration von Flüssigkeiten wird mit einem Brückentemperatursensor gemessen, da die Temperatur des gesättigten Dampfes über der Flüssigkeit von deren Dichte abhängt.

Die gewünschte Konzentration wird mit einem Potentiometer im elektronischen Regler EKR eingestellt. Wenn die Konzentration im Vergleich zu einem bestimmten Wert zunimmt, erhöhen sich die Ausgangsspannung des EKR und der Steuerstrom des zwischengeschalteten magnetischen Verstärkers PMU. Die Drehzahl des Pumpenmotors erhöht sich und der Förderstrom der Pumpe nimmt zu. Dies führt zu einer Verkürzung der Verdunstungszeit der durch den Apparat strömenden Flüssigkeit. Daher beginnt die Konzentration abzunehmen.

Wenn der Flüssigkeitsstand im Gerät aufgrund einer Erhöhung des Pumpendurchflusses sinkt, gibt der Niveausensor der Fernbedienung über den ER-Regler ein Signal, das Einlassventil weiter zu öffnen.Ein zusätzlicher Lösungszufluss stellt den Füllstand im Gerät wieder her und trägt zur schnellsten Wiederherstellung des voreingestellten Konzentrationsniveaus bei.

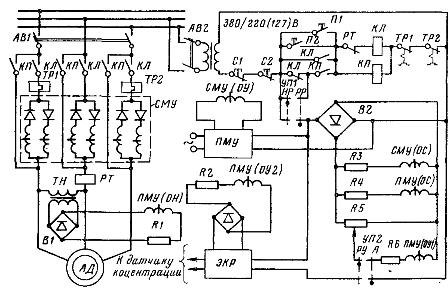

In Abb. In Abb. 4 zeigt ein Diagramm eines automatisierten elektrischen Antriebs einer Pumpe mit einer Leistung von bis zu 7 - 10 kW. Der Antrieb der Pumpe erfolgt durch einen Käfigläufer-Induktionsmotor. Die Drehzahl des Motors wird über einen dreiphasigen Magnetverstärker SMU gesteuert, der im Statorkreis enthalten ist. Die große statische Förderhöhe der Anlage ermöglicht es, den notwendigen Bereich bereitzustellen, um den Förderstrom der Pumpe durch eine kleine Änderung der Motordrehzahl anzupassen.

Reis. 4. Schema des elektrischen Antriebs der Verdampferpumpe.

Um ausreichend steife mechanische Eigenschaften des Elektroantriebs zu erhalten, wird zusätzlich zur internen positiven Stromkopplung, die durch die Arbeitswicklungen der SMU erzeugt wird, eine negative Spannungskopplung angewendet. Durch den Einsatz der PMU ist es möglich, die Ausgangsleistung des EKR auf das zur Steuerung der SMU erforderliche Maß zu erhöhen, die Größe des Spannungswandlers VT zu reduzieren und die Steifigkeit der mechanischen Eigenschaften zu erhöhen. Um das Motordrehmoment beim Starten zu erhöhen, wird der magnetische Leistungsverstärker vom Getriebeschütz bewegt.

Der Motorsteuerkreis ermöglicht das Starten und Stoppen der Pumpe über das Hauptbedienfeld und den Ort ihrer Installation (Tasten P1, P2, C1, C2). Mit dem Schalter UP1 können Sie einen ungeregelten Betriebsmodus der HD-Pumpe einstellen, wenn die Die SMU bleibt vom Schütz KP umgeben und die Pumpe entwickelt ihre maximale Leistung sowie den einstellbaren PP-Modus, wenn KP am Ende des Anlaufs durch das Stromrelais RT ausgeschaltet und die Arbeitswicklungen der SMU eingeschaltet werden der Statorkreis. Mit dem UP2-Schalter können Sie einen der einstellbaren Betriebsmodi der Pumpe auswählen: Automatik A oder manuelle Steuerung der RU.