Fehlersuche in Relais-Schütz-Stromkreisen. Teil 1

Elektriker verschiedener Berufe fertigen, installieren, konfigurieren, reparieren und warten verschiedene elektrische Geräte. In diesem Fall ist die Suche nach Mängeln ein unverzichtbarer Bestandteil ihrer Arbeit. Die Notwendigkeit einer rechtzeitigen Erkennung und Beseitigung von Mängeln kann kaum überschätzt werden, denn je perfekter und effizienter die elektrischen Geräte sind, desto größer ist der wirtschaftliche Schaden durch Ausfallzeiten oder irrationale Nutzung, selbst für kurze Zeiträume. Aus diesem Grund ist die Fähigkeit von Elektrikern, Defekte an verschiedenen elektrischen Geräten zu erkennen, so wichtig.

Als Wortschema bezeichnet man die Dokumentation einer elektrischen Anlage oder eines elektrischen Produkts. Falls es erforderlich ist, auf ein Dokument zu verweisen, wird diesem Wort ein erläuterndes Wort hinzugefügt, das die betreffende Regelung angibt.

Wenn der Stromkreis eines Relais-Schützes (der Kürze halber in Zukunft ein Produkt oder ein Gegenstand) alle in der Dokumentation festgelegten Anforderungen erfüllt, wird üblicherweise davon ausgegangen, dass er in gutem Zustand ist. Wenn es keinen solchen gibt Korrespondenz, dann sprechen sie von fehlerhaften Produkten oder von Fehlfunktionen.

Der Übergang des Produkts von einem funktionsfähigen Zustand in einen fehlerhaften Zustand erfolgt aufgrund von Mängeln. Mit dem Wort „Fehler“ wird jede individuelle Nichtübereinstimmung des Produkts mit den in der Dokumentation festgelegten Anforderungen bezeichnet.

Aus den Definitionen folgt, dass es unmöglich ist, den Mangel am Produkt zu beseitigen, aber es ist möglich, den Mangel am Produkt zu beseitigen. Wenn dies der einzige ist, wird das Produkt in den aufrechten Zustand versetzt.

Mängel an einem Produkt können zu unterschiedlichen Zeitpunkten im Lebenszyklus auftreten – bei der Produktion, der Montage, der Einstellung, dem Betrieb, der Prüfung, der Reparatur – und unterschiedliche Folgen haben.

Die Folgen werden in kritische, erhebliche und geringfügige Mängel unterschieden.

Das Vorliegen kritischer Mängel macht die bestimmungsgemäße Verwendung des Produkts unmöglich oder unzumutbar.

Beispiel 1. Kritischer Fehler.

Als Beispielprodukt wählen wir ein Gleichstromrelais für eine Nennspannung von 110 V, dessen Spule wx = 10.000 Windungen und dessen Widerstand Rx = 2200 Ohm hat.

Weitere Parameter: Nennstrom Inom = 0,05 A, Betriebsstrom Israb = 0,033 A, Sicherheitsfaktor Kzsh = 1,5, Nenn-MDS (magnetische Antriebskraft) Aw = 500 A.

Angenommen, es liegt ein Defekt in der Spule vor, der 90 % der Windungen kurzschließt und den Widerstand der Spule auf R2 = 220 Ohm reduziert (vorausgesetzt, alle Windungen sind gleich lang).

Bei einer Spannung von 110 V entspricht dieser Widerstand einem Strom I2 = 0,5 A und MDS Aw2 = l2 * w2 = 0,5 • 1000 = 500 A.

Obwohl die Zahlen zeigen, dass sich der Wert von MDS nicht ändert und das Relais seinen Anker anziehen kann, ist ein kontinuierlicher Betrieb des Relais bei einem solchen Defekt unmöglich, da nach dem Anlegen der Nennspannung an die defekte Spule eine Spule von Wird der Draht zehnmal mit Strom überlastet, brennt er fast augenblicklich.

Erhebliche Mängel schränken die Möglichkeit der bestimmungsgemäßen Verwendung des Produkts ein oder vermindern seine Haltbarkeit (siehe Beispiel 6).

Beispiel 2. Großer Defekt

Angenommen, es liegt ein Defekt in der in Beispiel 1 besprochenen Relaisspule vor, der dazu führt, dass 20 % der Windungen geschlossen werden, d. h. 8000 Windungen bleiben darin aktiv.

Unter der Annahme, dass die Proportionalität zwischen der Windungszahl und dem Spulenwiderstand immer noch proportional ist, kann der Widerstand der defekten Spule zu R3 = 1760 Ohm ermittelt werden.

Dieser Widerstand bei 110 V begrenzt den Spulenstrom auf I3 = 0,062 A.

Daher ist MDS Aw3 = 0,062 • 8000 = 496 A.

Somit reicht der MDS auch bei diesem Defekt aus, um das Relais zu betreiben, aber eine Erhöhung des Stroms durch die Spule um fast 25 % führt dazu, dass die Spule über das für ihre Isolierung zulässige Maß hinaus überhitzt und das Relais vorzeitig ausfällt, obwohl dies der Fall sein wird eine Weile arbeiten können.

Beeinträchtigt das Vorliegen eines Mangels die Leistung des Produkts nicht, spricht man von einem geringfügigen Mangel.

Beispiel 3. Kleiner Defekt

In der Relaisspule, deren Parameter in Beispiel 1 angegeben sind, sind 5 % der Windungen kurz, deren Widerstand etwa 2090 Ohm beträgt.

Dieser Widerstand begrenzt den Strom in der Spule auf einen Wert von I4 = 0,053 A, was MDS Aw4 = Um W4 = 503 A entspricht.

Da die Relaisdokumentation eine Toleranz von 10 % für den Nennstrom vorsieht, d. h. Inom max = 0,055 A, dann kann der Stromanstieg um 0,003 A nicht vernünftigerweise auf einen Defekt des Relais oder seiner Spule zurückgeführt werden, da I4 < Inom max.

Da der Stromanstieg den für dieses Relais zulässigen Wert nicht überschreitet, beeinträchtigt der Fehler, der ihn verursacht hat, nicht den Betrieb des Relais.

Die betrachteten Beispiele zeigen, dass nicht nur unterschiedliche Defekte, sondern auch der gleiche Defekttyp (in unserem Fall ein Kurzschluss der Spulenwindungen) unterschiedliche Folgen haben kann. Das bloße Vorhandensein eines Mangels an einem Produkt beeinträchtigt nicht immer dessen Fähigkeit, seine Funktionen zu erfüllen.

Zur Untermauerung des oben Gesagten geben wir ein Beispiel, bei dem eine Reihe elektrischer Lampen als Objekt betrachtet wird. Dieses recht einfache Objekt wird in einigen weiteren Beispielen verwendet, um die grundlegenden technologischen Probleme der Fehlersuche zu betrachten.

Die Einfachheit des Objekts ermöglicht es, ohne von der Erläuterung des Funktionsprinzips und der darin ablaufenden Prozesse abgelenkt zu werden, sich nur auf die Fragen der Fehlersuche zu konzentrieren.

Beispiel 4. Verschiedene Erscheinungsformen derselben Mängel.

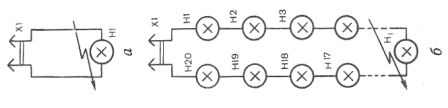

Lassen Sie das Objekt, bei dem es sich um eine tragbare Lampe handelt (Abb. 1, a), einen Kurzschluss zwischen den Anschlüssen der Lampe haben.

Reis. 1 Verschiedene Erscheinungsformen der gleichen Mängel: a – bei einer tragbaren Lampe, b – bei einer Girlande aus elektrischen Lampen

Wenn die Leuchte an eine Stromquelle angeschlossen wird, kommt es in der Quelle zu einem Kurzschluss. In diesem Fall ist aus Sicht der Folgen ein Kurzschluss in der Lampe ein kritischer Defekt.

Ein weiteres Objekt ist eine Girlande aus elektrischen Lampen (Abb. 1, b). Der gleiche Defekt an diesem Objekt kann je nach Anzahl der Lampen in der Girlande unterschiedliche Folgen haben.

Insbesondere wenn 25-30 oder mehr Lampen vorhanden sind und die Summe ihrer Nennspannungen die Netzspannung überschreitet, führt ein Kurzschluss in einer der Lampen nicht zu einem Spannungsanstieg über die zulässige Spannung für jede der anderen in Betrieb befindlichen Lampen und zu einem spürbaren Anstieg der Helligkeit bei den anderen Lampen.

Obwohl sich beide Defekte äußerlich auf die gleiche Weise äußern (ohne dass die defekte Lampe aufleuchtet), führt ein Kurzschluss in einer der Lampen der Girlande nicht zu einem Kurzschluss der Stromquelle und für die Die gesamte Girlande weist gemäß der anerkannten Klassifizierung einen geringfügigen Mangel auf.

Neben betriebsbereiten und defekten Zuständen unterscheidet man in der technischen Diagnostik zwischen betriebsfähigen und betriebsfreien Zuständen.

Es wird davon ausgegangen, dass ein wirksames Produkt in der Lage ist, die ihm zugewiesenen Funktionen zu erfüllen und dabei die Werte der angegebenen Parameter innerhalb der vorgegebenen Grenzen zu halten.

Andernfalls funktioniert das Produkt nicht.

Obwohl jedes gewartete Produkt gleichzeitig gewartet wird, kann man nicht immer sagen, dass ein wartungsfähiges Produkt auch wartungsfähig ist.

Die Beispiele 3, 4 zeigen, dass fehlerhafte Produkte auch ihre zugewiesenen Funktionen erfüllen können.

Eine Beeinträchtigung der Gebrauchstauglichkeit des Produkts bei gleichzeitiger Aufrechterhaltung seiner Funktionsfähigkeit erfolgt durch Beschädigung, im Falle einer Fehlfunktion durch Beschädigung.

Aus den obigen Definitionen folgt, dass der Ausfall eines Produkts zwar durch das Vorhandensein bestimmter Mängel verursacht wird, das Auftreten eines Mangels an sich jedoch nicht immer zum Ausfall führt (siehe Beispiele 3, 4).

Schäden, die nicht mit einer Fehlfunktion anderer Elemente zusammenhängen, werden als unabhängig bezeichnet und sind als Folge eines anderen, abhängigen Elements entstanden.

Beispiel 5. Abhängige Ablehnung.

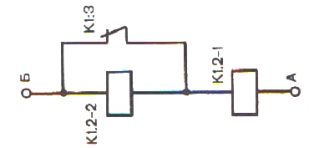

Einige Schütztypen verwenden geteilte Spulen (Abb. 2).

Reis. 2 Teilwicklung

Beim Einschalten des Schützes arbeitet der Abschnitt der Spule K1.2-1, der als Initial oder Ein bezeichnet wird. Der zweite Abschnitt der Spule K1.2-2 wird zu diesem Zeitpunkt durch den Öffnungskontakt K1:3 des Schützes überbrückt. Abhängig von der Größe des Schützes beträgt der durch den Anlaufteil fließende Strom 8–15 A.

Nachdem sich das Bewegungssystem des Schützes in die Endposition bewegt hat, öffnet sich der Kontakt K1.3 und die Haltespule K1.2-2 schaltet sich ein und der Strom sinkt auf 0,2-0,8 A.

Angenommen, es liegt ein Defekt am Schütz vor, der das Öffnen des Kontakts K1:3 verhindert.

In diesem Fall brennt einige Zeit nach dem Anlegen der Spannung an die Spule der Draht, mit dem die Schließspule umwickelt ist, durch Überlastung durch. Der Leiter dieser Spule ist nur für den kurzzeitigen Betrieb im Bruchteil einer Sekunde während der Zeit vorgesehen, in der das Schütz eingeschaltet ist. Somit führt ein Defekt am Kontakt K1:3 zum Ausfall des Schützes.

Abhängig von den Gründen, die zum Schadenseintritt geführt haben, werden sie in systematische und zufällige unterteilt.

Systematische Schäden an Produkten entstehen, wenn die technologischen Prozesse ihrer Herstellung oder Montage, Einstellung oder Bedienung, Reparatur oder Prüfung verletzt werden. Die Ursachen solcher Ausfälle können identifiziert und behoben werden.

Das Auftreten von Unfallschäden ist zwar unerwünscht, aber ein völlig natürliches Phänomen und für jedes technische Objekt charakteristisch.

Die Wahrscheinlichkeit solcher Ausfälle wird durch seine Zuverlässigkeitsindikatoren bestimmt: MTBF, Wahrscheinlichkeit eines störungsfreien Betriebs, Haltbarkeit usw.

Lassen Sie uns die Beziehung einiger der oben genannten Konzepte veranschaulichen.

Beispiel 6. MTBF und Langlebigkeit

«Manchmal schlägt eine Neuinstallation sofort fehl oder funktioniert schlecht. Ergreifen Sie in solchen Fällen umgehend die erforderlichen Maßnahmen. Oder zunächst ist alles in Ordnung, dann verschlechtert sich die Leistung und schließlich kommt es zu einem Ausfall: Die Elektroinstallation fällt beispielsweise nach 3 Monaten aus, obwohl ihre Lebensdauer 16 Jahre beträgt. „...

Hier sind zwei Merkmale der Zuverlässigkeit: MTBF (Zeit bis zum ersten Ausfall) und Haltbarkeit (Lebensdauer). Gemäß dem anerkannten Konzeptsystem für reparierbare Produkte liegt die MTBF immer unter deren Lebensdauer. Wenn also die MTBF für ein Produkt auf weniger als oder gleich 3 Monate festgelegt wird, ist dessen Ausfall natürlich. Im gleichen Fall, wenn die ermittelte MTBF 3 Monate überschreitet, können wir von einer geringen tatsächlichen Zuverlässigkeit dieses Produkts sprechen.

Anders verhält es sich bei nicht reparierbaren Produkten, bei denen die MTBF stets mindestens deren Lebensdauer betragen darf. Daher ist der Ausfall eines nicht reparierbaren Produkts mit einer Lebensdauer von 16 Jahren nach 3 Monaten Betrieb ungewöhnlich.

Anders verhält es sich bei nicht reparierbaren Produkten, bei denen die MTBF stets mindestens deren Lebensdauer betragen darf. Daher ist der Ausfall eines nicht reparierbaren Produkts mit einer Lebensdauer von 16 Jahren nach 3 Monaten Betrieb ungewöhnlich.

Es ist jedoch zu bedenken, dass alle Zuverlässigkeitsindikatoren zufällige Werte charakterisieren und daher der vorzeitige Ausfall eines einzelnen Produkts die Zuverlässigkeit anderer Produkte dieser Art nicht sinnvoll beurteilen kann.

In Beispiel 3 wird der Fall betrachtet, dass ein Mangel des Produkts äußerlich nicht erkennbar ist. Wie können Sie das Vorliegen dieses oder eines anderen Mangels an einem bestimmten Produkt herausfinden, ohne auf eine Panne, einen Unfall oder andere unerwünschte Folgen warten zu müssen?

Ein Mangel an einem Produkt wird zunächst bei der Einstellung, Prüfung oder bei einer geplanten vorbeugenden Inspektion anhand von Anzeichen festgestellt, die den Nachweis einer Verletzung seiner Betriebs- oder Funktionsfähigkeit ermöglichen.

Basierend auf diesen Merkmalen bezieht sich der tatsächliche Zustand des Produkts auf einen der vier oben genannten Zustände (funktionsfähig, defekt, effektiv, nicht funktionsfähig) oder auf einen Grenzzustand, in dem es unpraktisch ist, Anpassungen oder Reparaturarbeiten durchzuführen Das Produkt muss durch ein neues ersetzt werden.

Die oben genannten Merkmale werden üblicherweise als Fehlerkriterien bezeichnet und in der Produktdokumentation in Form einer Liste von Parametern oder Merkmalen mit Angabe der zulässigen Grenzen ihrer Änderung – Toleranzen – niedergelegt.

Oleg Zakharov „Fehlersuche in Relais-Schütz-Schaltkreisen“

Fortsetzung des Artikels: