Elektrische Drucksensoren

Zur Druckmessung in verschiedenen Industriebereichen werden heute nicht nur Quecksilberbarometer und Aneroide eingesetzt, sondern auch verschiedene Sensoren, die sich sowohl im Funktionsprinzip als auch in den Vor- und Nachteilen der einzelnen Sensortypen unterscheiden. Moderne Elektronik ermöglicht die Umsetzung von Drucksensoren direkt auf elektrischer, elektronischer Basis.

Was verstehen wir also unter dem Begriff „elektrischer Drucksensor“? Was sind elektrische Drucksensoren? Wie sind sie angeordnet und welche Funktionen haben sie? Welchen Drucksensor sollten Sie abschließend wählen, damit er für einen bestimmten Zweck am besten geeignet ist? Das werden wir im Laufe dieses Artikels herausfinden.

Definieren wir zunächst den Begriff selbst. Ein Drucksensor ist ein Gerät, dessen Ausgangsparameter vom gemessenen Druck abhängen. Das Testmedium kann je nach Anwendung eines bestimmten Sensors ein Dampf, eine Flüssigkeit oder ein Gas sein.

Moderne Systeme erfordern Präzisionswerkzeuge dieser Art als wichtige Komponenten von Automatisierungssystemen für die Energie-, Öl-, Gas-, Lebensmittel- und viele andere Industrien.Miniatur-Druckwandler sind in der Medizin von entscheidender Bedeutung.

Jeder elektrische Drucksensor umfasst: ein empfindliches Element, das zur Übertragung des Stoßes auf den Primärwandler dient, eine Signalverarbeitungsschaltung und ein Gehäuse. Hauptsächlich werden elektrische Drucksensoren unterteilt in:

-

Resistiv (tensoresistiv);

-

Piezoelektrisch;

-

Piezoresonanz;

-

Kapazitiv;

-

Induktiv (magnetisch);

-

Optoelektronisch.

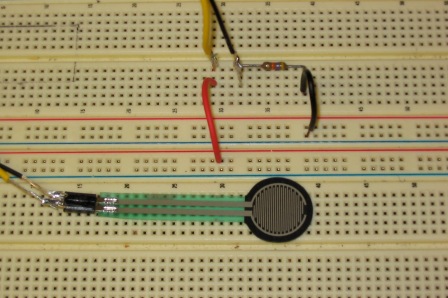

Widerstands- oder Dehnungsmessstreifen-Drucksensor Dies ist ein Gerät, dessen empfindliches Element seinen elektrischen Widerstand unter der Einwirkung einer sich verformenden Last ändert. Dehnungsmessstreifen werden auf einer empfindlichen Membran montiert, die sich unter Druck biegt und die daran befestigten Dehnungsmessstreifen verbiegt. Der Widerstand der Dehnungsmessstreifen ändert sich und die Größe des Stroms im Primärkreis des Wandlers ändert sich entsprechend.

Die Dehnung der leitenden Elemente jedes Dehnungsmessstreifens führt zu einer Vergrößerung der Länge und einer Verringerung des Querschnitts, was zu einer Erhöhung des Widerstands führt. Bei der Kompression ist es umgekehrt. Relative Widerstandsänderungen werden in Tausendstel gemessen, daher werden Präzisionsverstärker mit ADCs in Signalverarbeitungsschaltungen verwendet. Somit wird die Dehnung in eine Änderung des elektrischen Widerstands eines Halbleiters oder Leiters und dann in ein Spannungssignal umgewandelt.

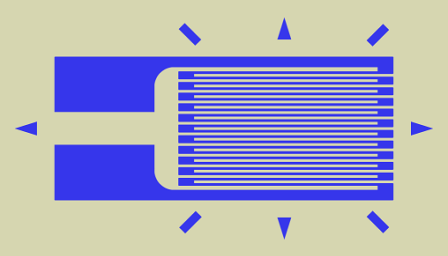

Dehnungsmessstreifen sind in der Regel ein zickzackförmiges leitfähiges oder Halbleiterelement, das auf einer flexiblen Basis angebracht ist und an der Membran haftet. Das Substrat besteht normalerweise aus Glimmer, Papier oder Polymerfilm und das leitfähige Element ist eine Folie, ein dünner Draht oder ein Halbleiter, der im Vakuum auf Metall gespritzt wird.Der Anschluss des empfindlichen Elements des Dehnungsmessstreifens an den Messkreis erfolgt über Kontaktpads oder Drähte. Die Dehnungsmessstreifen selbst haben meist eine Fläche von 2 bis 10 mm².

Wägezellensensoren Ideal zum Schätzen von Druckniveaus, Druckfestigkeit und Gewichtsmessung.

Der nächste Typ elektrischer Drucksensoren ist der piezoelektrische... Dabei fungiert das piezoelektrische Element als empfindliches Element. Ein auf Piezoelektrizität basierendes piezoelektrisches Element erzeugt bei Verformung ein elektrisches Signal, dies ist der sogenannte direkte piezoelektrische Effekt. Das piezoelektrische Element wird im Messmedium platziert und der Strom im Wandlerkreis ist in seiner Größe proportional zur Druckänderung in diesem Medium.

Da für das Auftreten des piezoelektrischen Effekts eine präzise Druckänderung und kein konstanter Druck erforderlich ist, eignet sich dieser Druckwandlertyp nur zur dynamischen Druckmessung. Bei konstantem Druck findet der Verformungsprozess des piezoelektrischen Elements nicht statt und der Strom wird vom Piezoelektrikum nicht erzeugt.

Piezoelektrische Drucksensoren werden beispielsweise in Primärdurchflussaufnehmern von Wirbelzählern für Wasser, Dampf, Gas und andere homogene Medien eingesetzt. Solche Sensoren werden paarweise in einer Rohrleitung mit einer Nennöffnung von mehreren zehn bis hundert Millimetern hinter dem Strömungskörper eingebaut und registrieren so Wirbel, deren Frequenz und Anzahl proportional zum Volumenstrom und der Durchflussmenge sind.

Erwägen Sie weitere piezoresonante Drucksensoren... Bei piezoresonanten Drucksensoren wirkt der umgekehrte piezoelektrische Effekt, bei dem sich das Piezoelektrikum unter Einwirkung der angelegten Spannung verformt, und je höher die Spannung, desto stärker die Verformung. Der Sensor basiert auf einem Resonator in Form einer piezoelektrischen Platte, auf deren beiden Seiten Elektroden angebracht sind.

Wenn an die Elektroden eine Wechselspannung angelegt wird, vibriert das Plattenmaterial und biegt sich in die eine oder andere Richtung. Die Frequenz der Vibrationen ist gleich der Frequenz der angelegten Spannung. Wird die Platte nun jedoch durch Einwirkung einer äußeren Kraft, beispielsweise durch eine druckempfindliche Membran, verformt, so ändert sich die Frequenz der freien Schwingungen des Resonators.

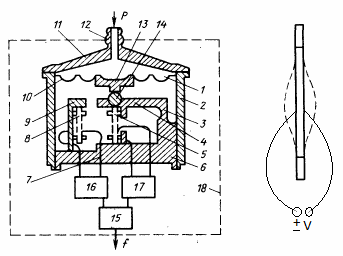

Die Eigenfrequenz des Resonators spiegelt also den Druck auf die Membran wider, der auf den Resonator drückt, was zu einer Frequenzänderung führt. Betrachten Sie als Beispiel einen auf Piezoresonanz basierenden Absolutdrucksensor.

Der gemessene Druck wird über den Anschluss 12 an Kammer 1 weitergeleitet. Kammer 1 ist durch eine Membran vom empfindlichen Messteil des Gerätes getrennt. Körper 2, Basis 6 und Membran 10 sind miteinander versiegelt, um eine zweite versiegelte Kammer zu bilden. In der zweiten abgedichteten Kammer des Sockels 6 sind Halter 9 und 4 befestigt, von denen der zweite mittels einer Brücke 3 am Sockel 6 befestigt ist. Der Halter 4 dient zur Fixierung des empfindlichen Resonators 5. Der Stützresonator 8 ist durch den Halter 9 fixiert.

Unter der Wirkung des gemessenen Drucks drückt die Membran 10 durch die Hülse 13 auf die Kugel 14, die ebenfalls in der Halterung 4 fixiert ist.Die Kugel 14 wiederum drückt auf den empfindlichen Resonator 5. Im Sockel 6 befestigte Drähte 7 verbinden die Resonatoren 8 und 5 mit den Generatoren 16 bzw. 17. Um ein der Größe des Absolutdrucks proportionales Signal zu erzeugen, wird die Schaltung 15 verwendet, die aus der Differenz der Frequenzen des Resonators ein Ausgangssignal erzeugt. Der Sensor selbst ist in einem aktiven Thermostat 18 untergebracht, der eine konstante Temperatur von 40 °C aufrechterhält.

Zu den einfachsten gehören kapazitive Drucksensoren... Die beiden flachen Elektroden und der Spalt dazwischen bilden einen Kondensator. Eine der Elektroden ist eine Membran, auf die der gemessene Druck einwirkt, was zu einer Änderung der Dicke des Spalts zwischen den eigentlichen Kondensatorplatten führt. Es ist bekannt, dass sich die Kapazität eines Flachkondensators mit einer Änderung der Spaltgröße bei konstanter Plattenfläche ändert. Um auch sehr kleine Druckänderungen zu erkennen, sind kapazitive Sensoren daher sehr, sehr effektiv.

Kapazitive Drucksensoren mit kleinen Abmessungen ermöglichen die Messung von Überdrücken in Flüssigkeiten, Gasen und Dämpfen. Kapazitive Drucksensoren sind in verschiedenen industriellen Prozessen mit hydraulischen und pneumatischen Systemen, in Kompressoren, in Pumpen und an Werkzeugmaschinen nützlich. Das Design des Sensors ist resistent gegen extreme Temperaturen und Vibrationen, immun gegen elektromagnetische Störungen und aggressive Umgebungsbedingungen.

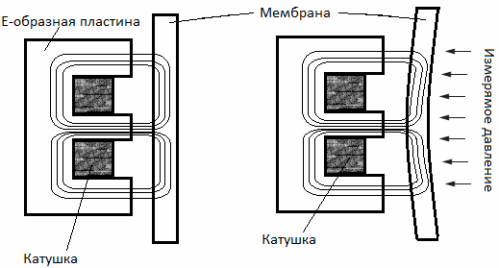

Eine andere Art von elektrischen Drucksensoren, die den kapazitiven Sensoren entfernt ähneln, sind induktive oder magnetische Sensoren. Die druckempfindliche leitfähige Membran befindet sich in einiger Entfernung vom dünnen W-förmigen Magnetkreis, auf dessen mittlerer Kern die Spule gewickelt ist.Zwischen der Membran und dem Magnetkreis wird ein bestimmter Luftspalt eingestellt.

Wenn eine Spannung an die Spule angelegt wird, erzeugt der Strom darin einen magnetischen Fluss, der sowohl durch den Magnetkreis selbst als auch durch den Luftspalt und durch die sich schließende Membran fließt. Da die magnetische Permeabilität im Spalt etwa 1000-mal kleiner ist als im Magnetkreis und in der Membran, führt bereits eine kleine Änderung der Dicke des Spalts zu einer merklichen Änderung der Induktivität des Kreises.

Unter dem Einfluss des gemessenen Drucks verbiegt sich die Sensormembran und der komplexe Widerstand der Spule ändert sich. Der Wandler wandelt diese Änderung in ein elektrisches Signal um. Der Messteil des Wandlers ist nach der Brückenschaltung aufgebaut, wobei die Spule des Sensors in einem der Arme enthalten ist. Mithilfe eines ADC wird das Signal vom Messteil in ein elektrisches Signal umgewandelt, das proportional zum gemessenen Druck ist.

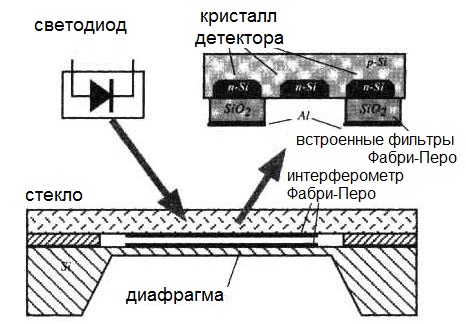

Der letzte Typ von Drucksensoren, den wir uns ansehen werden, sind optoelektronische Sensoren. Sie lassen sich recht einfach erkennen, haben eine hohe Auflösung, eine hohe Empfindlichkeit und sind thermisch stabil. Besonders vielversprechend sind diese Sensoren, die auf der Basis von Lichtinterferenz arbeiten und ein Fabry-Perot-Interferometer zur Messung kleiner Verschiebungen verwenden. Ein optischer Wandlerkristall mit Apertur, eine LED und ein Detektor bestehend aus drei Fotodioden sind die Hauptbestandteile eines solchen Sensors.

Optische Fabi-Perot-Filter mit geringem Dickenunterschied sind an zwei Fotodioden angebracht. Bei diesen Filtern handelt es sich um reflektierende Siliziumspiegel, deren Vorderseite mit einer Siliziumoxidschicht bedeckt ist, auf deren Oberfläche eine dünne Aluminiumschicht abgeschieden ist.

Der optische Wandler ähnelt einem kapazitiven Drucksensor. Die durch Ätzen eines monokristallinen Siliziumsubstrats gebildete Membran ist mit einer dünnen Metallschicht bedeckt. Auch die Unterseite der Glasplatte ist mit einer Metallbeschichtung versehen. Zwischen der Glasplatte und dem Siliziumsubstrat besteht ein Spalt der Breite w, der durch zwei Abstandshalter erreicht wird.

Zwei Metallschichten bilden ein Fabia-Perot-Interferometer mit variablem Luftspalt w, das Folgendes umfasst: einen beweglichen Spiegel auf der Membran, der bei Druckänderungen seine Position ändert, und einen stationären durchscheinenden Spiegel parallel dazu auf einer Glasplatte.

Auf dieser Basis produziert FISO Technologies mikroskopisch empfindliche Druckaufnehmer mit einem Durchmesser von nur 0,55 mm, die problemlos durch das Nadelöhr passen. Mit Hilfe eines Katheters wird ein Minisensor in das untersuchte Volumen eingeführt, in dem der Druck gemessen wird.

Die optische Faser ist mit einem intelligenten Sensor verbunden, in dem unter der Steuerung eines Mikroprozessors eine in die Faser eingeleitete Quelle monochromatischen Lichts eingeschaltet wird, die Intensität des zurückreflektierten Lichtstroms gemessen wird, der äußere Druck auf die Der Sensor wird aus den Kalibrierdaten berechnet und auf dem Display angezeigt. In der Medizin werden solche Sensoren beispielsweise zur Überwachung des Hirndrucks eingesetzt, um den Blutdruck in den Lungenarterien zu messen, der auf andere Weise nicht erreicht werden kann.