Tenometer – tensometrische Messwandler

Dehnungsmessstreifensensor – ein parametrischer Widerstandswandler, der die Verformung eines starren Körpers, die durch eine auf ihn ausgeübte mechanische Belastung verursacht wird, in ein elektrisches Signal umwandelt.

Ein Widerstandsmanometer ist eine Basis, an der ein empfindliches Element befestigt ist. Das Prinzip der Dehnungsmessung mittels Dehnungsmessstreifen besteht darin, dass sich der Widerstand des Dehnungsmessstreifens während der Dehnung ändert. Der Effekt der Widerstandsänderung eines metallischen Leiters unter der Wirkung einer allseitigen Kompression (hydrostatischer Druck) wurde 1856 von Lord Kelvin und 1881 von OD Hvolson entdeckt.

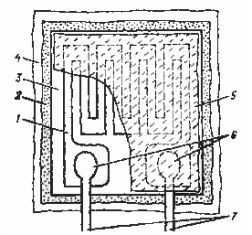

In seiner modernen Form stellt ein Dehnungsmessstreifen strukturell einen Dehnungswiderstand dar, dessen empfindliches Element aus einem spannungsempfindlichen Material (Draht, Folie usw.) besteht, das mit einem Bindemittel (Kleber, Zement) am zu untersuchenden Teil befestigt wird (Abbildung 1). Um das Sensorelement mit dem Stromkreis zu verbinden, verfügt der Dehnungsmessstreifen über Drähte.Einige Dehnungsmessstreifen sind für eine einfachere Installation konzipiert. Sie verfügen über ein Polster zwischen dem empfindlichen Element und dem zu prüfenden Teil sowie über ein Schutzelement über dem empfindlichen Element.

Abbildung 1 Schematische Darstellung des Dehnungsmessstreifens: 1-empfindliches Element; 2- Bindemittel; 3-Substrat; 4- untersuchtes Detail; 5- Schutzelement; 6-Block zum Löten (Schweißen); 7-adrige Verkabelung

Bei der Vielfalt der mit DMS-Aufnehmern gelösten Aufgaben lassen sich zwei Haupteinsatzbereiche unterscheiden:

— Untersuchung der physikalischen Eigenschaften von Materialien, Verformungen und Spannungen in Teilen und Strukturen;

— die Verwendung von Dehnungsmessstreifen zur Messung mechanischer Werte, die in Verformung eines elastischen Elements umgewandelt werden.

Der erste Fall zeichnet sich durch eine erhebliche Anzahl von Spannungsmesspunkten, große Schwankungen der Umgebungsparameter sowie die Unmöglichkeit der Kalibrierung der Messkanäle aus. In diesem Fall beträgt der Messfehler 2-10 %.

Im zweiten Fall werden die Sensoren anhand des Messwerts kalibriert und die Messfehler liegen im Bereich von 0,5-0,05 %.

Das markanteste Beispiel für den Einsatz von Dehnungsmessstreifen ist die Waage. Die Waagen der meisten russischen und ausländischen Hersteller sind mit Dehnungsmessstreifen ausgestattet. Wägezellenwaagen werden in verschiedenen Branchen eingesetzt: Nichteisen- und Eisenmetallurgie, Chemie, Bauwesen, Lebensmittelindustrie und andere Industrien.

Das Funktionsprinzip elektronischer Waagen besteht darin, die auf die Wägezelle wirkende Schwerkraft zu messen, indem die resultierenden Änderungen, wie z. B. Verformungen, in ein proportionales elektrisches Ausgangssignal umgewandelt werden.

Die weit verbreitete Verwendung von Tensorwiderständen erklärt sich aus einer Reihe ihrer Vorteile:

— geringe Größe und geringes Gewicht;

— geringe Trägheit, die den Einsatz von Dehnungsmessstreifen sowohl für statische als auch dynamische Messungen ermöglicht;

— eine lineare Charakteristik haben;

— Messungen aus der Ferne und an vielen Punkten ermöglichen;

— Die Art ihrer Installation am untersuchten Teil erfordert keine komplexen Vorrichtungen und verzerrt das Verformungsfeld des untersuchten Teils nicht.

Und ihr Nachteil, die Temperaturempfindlichkeit, lässt sich in den meisten Fällen kompensieren.

Arten von Konvertern und ihre Konstruktionsmerkmale

Die Funktionsweise von Dehnungsmessstreifen basiert auf dem Phänomen des Verformungseffekts, der in einer Änderung des aktiven Widerstands der Drähte während ihrer mechanischen Verformung besteht. Das Merkmal der Verformungswirkung des Materials ist der Koeffizient der relativen Verformungsempfindlichkeit K, definiert als das Verhältnis der Widerstandsänderung zur Längenänderung des Leiters:

k = er / el

wobei er = dr / r – die relative Änderung des Widerstands des Leiters; el = dl / l – die relative Änderung der Drahtlänge.

Bei der Verformung fester Körper geht mit der Längenänderung eine Volumenänderung einher und auch deren Eigenschaften, insbesondere der Widerstandswert, ändern sich. Daher sollte der Wert des Sensitivitätskoeffizienten im allgemeinen Fall ausgedrückt werden als:

K = (1 + 2μ) + m

Dabei charakterisiert die Größe (1 + 2μ) die Widerstandsänderung, die mit einer Änderung der geometrischen Abmessungen (Länge und Querschnitt) des Leiters einhergeht, und — eine Widerstandsänderung des Materials, die mit einer Änderung seiner physikalischen Eigenschaften einhergeht Eigenschaften.

Wenn bei der Herstellung des Tensors Halbleitermaterialien verwendet werden, wird die Empfindlichkeit hauptsächlich durch die Änderung der Eigenschaften des Gittermaterials während seiner Verformung und K »m bestimmt und kann für verschiedene Materialien zwischen 40 und 200 variieren.

Alle vorhandenen Konverter können in drei Haupttypen unterteilt werden:

- Kabel;

- vereiteln;

- ein Film.

Drahttelemeter werden in der Technik zur Messung nichtelektrischer Größen in zwei Richtungen eingesetzt.

Die erste Richtung ist die Nutzung der Verformungswirkung eines Leiters im Zustand der Volumenkompression, wenn der natürliche Eingangswert des Wandlers der Druck des umgebenden Gases oder der umgebenden Flüssigkeit ist. In diesem Fall ist der Wandler eine Drahtspule (normalerweise Manganin), die im Bereich des gemessenen Drucks (Flüssigkeit oder Gas) platziert wird. Der Ausgangswert des Wandlers ist die Änderung seines Wirkwiderstandes.

Die zweite Richtung besteht darin, die Zugwirkung des Spanndrahtes aus einem zugempfindlichen Material zu nutzen. Dabei werden Spannungssensoren in Form „freier“ Wandler und in Form geklebter Wandler eingesetzt.

„Freie“ Dehnungsmessstreifen bestehen aus einem oder einer Reihe von Drähten, die an den Enden zwischen beweglichen und unbeweglichen Teilen befestigt sind und in der Regel gleichzeitig die Rolle eines elastischen Elements übernehmen. Der natürliche Eingangswert solcher Wandler ist eine sehr geringe Bewegung des beweglichen Teils.

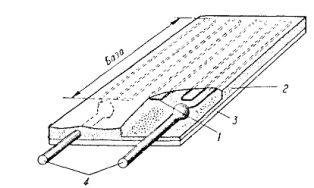

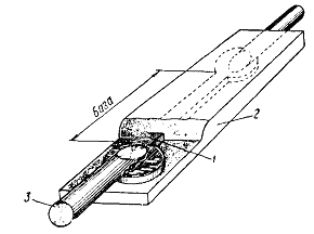

Das Gerät des gebräuchlichsten Typs von Dehnungsmessstreifen mit gebundenem Draht ist in Abbildung 2 dargestellt. Ein dünner Draht mit einem Durchmesser von 0,02 bis 0,05 mm wird im Zickzackmuster auf einen Streifen dünnes Papier oder Lackfolie geklebt. An den Enden des Drahtes sind verbleite Kupferdrähte angeschlossen. Die Oberseite des Konverters ist mit einer Lackschicht bedeckt und manchmal mit Papier oder Filz versiegelt.

Der Aufnehmer wird üblicherweise so eingebaut, dass seine längste Seite in Richtung der gemessenen Kraft zeigt. Ein solcher auf den Prüfkörper geklebter Wandler nimmt die Verformungen seiner Oberflächenschicht wahr. Somit ist der natürliche Eingangswert des geklebten Wandlers die Verformung der Oberflächenschicht des Teils, auf das er geklebt wird, und der Ausgang ist die Widerstandsänderung des Wandlers proportional zu dieser Verformung. Generell werden geklebte Sensoren deutlich häufiger eingesetzt als nicht geklebte.

Abbildung 2 – Dehnungsmessstreifen mit geklebtem Draht: 1 – Dehnmessstreifendraht; 2- Kleber oder Zement; 3- Cellophan- oder Papierträger; 4-adrige Leitungen

Die Messbasis des Wandlers ist die Länge des vom Draht eingenommenen Teils. Die am häufigsten verwendeten Wandler sind 5-20-mm-Sockel mit einem Widerstand von 30-500 Ohm.

Neben der gebräuchlichsten Kontur-DMS-Ausführung gibt es noch weitere. Wenn es notwendig ist, die Messbasis des Wandlers (auf 3-1 mm) zu verkleinern, erfolgt dies mit der Wickelmethode, bei der eine Spirale aus lastempfindlichem Draht auf einen Dorn mit kreisförmigem Querschnitt auf ein Rohr gewickelt wird dünnes Papier. Dieses Rohr wird dann verklebt, vom Dorn entfernt, flachgedrückt und an den Enden des Drahtes werden die Drähte befestigt.

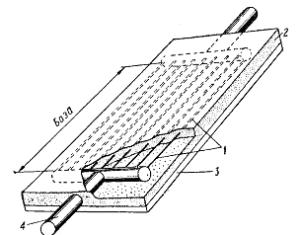

Wenn aus einem Stromkreis mit einem Thermokonverter ein großer Strom gewonnen werden muss, werden häufig „leistungsstarke“ Dehnungsmessstreifen mit Spiraldraht verwendet. Sie bestehen aus einer großen Anzahl (bis zu 30 – 50) parallel geschalteter Drähte, die sich unterscheiden in großen Größen (Basislänge 150 – 200 mm) und ermöglichen eine deutliche Erhöhung des durch den Wandler fließenden Stroms (Abbildung 3).

Zeichnung 3 – Tenometer mit niedrigem Widerstand („leistungsstark“): 1 – Dehnungsmessdraht; 2- Kleber oder Zement; 3- Cellophan- oder Papierträger; 4-poliges Kabel

Drahtsonden haben eine kleine Kontaktfläche zur Probe (Substrat), was Leckströme bei hohen Temperaturen reduziert und zu einer höheren Isolationsspannung zwischen dem empfindlichen Element und der Probe führt.

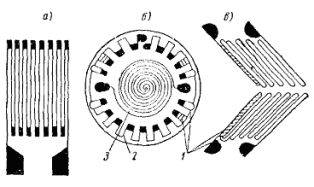

Folien-Wägezellen sind die beliebteste Variante der Klebe-Wägezellen. Folienwandler sind ein 4–12 Mikrometer dicker Folienstreifen, auf dem ein Teil des Metalls durch Ätzen so ausgewählt wird, dass der Rest das in Abbildung 4 gezeigte Bleigitter bildet.

Bei der Herstellung eines solchen Gitters kann ein beliebiges Muster des Gitters vorhergesehen werden, was einen wesentlichen Vorteil von Folien-DMS darstellt. In Bild 4 zeigt a das Aussehen eines Folienwandlers zur Messung linearer Spannungszustände, in Abb. 4, c – ein auf die Welle geklebter Folienwandler zur Messung von Drehmomenten, und in Abb. 4, b – auf die Membran geklebt.

Zeichnung 4 – Folienkonverter: 1 – Einstellschlaufen; 2- Biegungen empfindlich gegenüber Membranzugkräften; 3- Rotationen, die auf die Druckkräfte der Membran reagieren

Ein gravierender Vorteil von Folienkonvertern ist die Möglichkeit, den Querschnitt der Konverterenden zu vergrößern; Das Schweißen (oder Löten) von Drähten kann in diesem Fall wesentlich zuverlässiger erfolgen als mit Drahtkonvertern.

Folienverformer haben im Vergleich zu Drahtverformern ein größeres Verhältnis der Oberfläche des empfindlichen Elements zur Querschnittsfläche (Empfindlichkeit) und sind bei kritischen Temperaturen und anhaltenden Belastungen stabiler. Die große Oberfläche und der kleine Querschnitt sorgen zudem für einen guten Temperaturkontakt zwischen Sensor und Probe, wodurch die Eigenerwärmung des Sensors reduziert wird.

Für die Herstellung von Folien-DMS werden die gleichen Metalle wie für Telenometer (Konstantan, Nichrom, Nickel-Eisen-Legierung usw.) verwendet, es werden aber auch andere Materialien verwendet, beispielsweise die Titan-Aluminium-Legierung 48T-2, die misst Dehnungen bis zu 12 % sowie eine Reihe von Halbleitermaterialien.

Filmtensoren

In den letzten Jahren ist eine weitere Methode zur Massenproduktion von gebundenen Widerstandsstämmen entstanden, die in der Vakuumsublimation eines spannungsempfindlichen Materials und seiner anschließenden Kondensation auf einem direkt auf das Werkstück gesprühten Substrat besteht. Solche Wandler werden Filmwandler genannt. Die geringe Dicke solcher Dehnungsmessstreifen (15–30 Mikrometer) bietet einen erheblichen Vorteil bei der Messung von Dehnungen im dynamischen Modus bei hohen Temperaturen, wo Dehnungsmessungen ein spezielles Forschungsgebiet sind.

Eine Reihe von Film-Dehnungsmessstreifen auf Basis von Wismut, Titan, Silizium oder Germanium wurden in Form eines einzelnen leitfähigen Streifens hergestellt (Abbildung 5).Solche Wandler haben nicht den Nachteil, dass die relative Empfindlichkeit des Wandlers im Vergleich zur Empfindlichkeit des Materials, aus dem der Wandler besteht, verringert ist.

Abbildung 5 – Dehnungsmessstreifen: 1 – Dehnungsmessstreifen; 2- Lackfolie; 3-poliges Kabel

Der Dehnungsmesskoeffizient eines Wandlers auf Metallfilmbasis beträgt 2–4 und sein Widerstand variiert zwischen 100 und 1000 Ohm. Auf Halbleiterfilmbasis hergestellte Wandler haben einen Koeffizienten in der Größenordnung von 50–200 und reagieren daher empfindlicher auf die angelegte Spannung. In diesem Fall kann auf den Einsatz von Verstärkerschaltungen verzichtet werden, da die Ausgangsspannung der Halbleiter-Dehnungswiderstandsbrücke ca. 1 V beträgt.

Leider variiert der Widerstand eines Halbleiterwandlers mit der angelegten Spannung und ist über den gesamten Spannungsbereich im Wesentlichen nichtlinear und außerdem stark temperaturabhängig. Somit ist beim Arbeiten mit einem Metallfilm-Deformer zwar ein Verstärker erforderlich, die Linearität ist jedoch sehr hoch und der Temperatureffekt kann leicht kompensiert werden.