Elektrische Antriebsgeräte

Zum Schließen und Öffnen der Kontakte elektrischer Geräte werden unterschiedliche Aktoren eingesetzt. Bei einem manuellen Antrieb wird die Kraft von der menschlichen Hand über ein System mechanischer Übertragungen auf die Kontakte übertragen. Bei einigen Trennschaltern, Leistungsschaltern, Leistungsschaltern und Steuerungen kommt eine manuelle Betätigung zum Einsatz.

Zum Schließen und Öffnen der Kontakte elektrischer Geräte werden unterschiedliche Aktoren eingesetzt. Bei einem manuellen Antrieb wird die Kraft von der menschlichen Hand über ein System mechanischer Übertragungen auf die Kontakte übertragen. Bei einigen Trennschaltern, Leistungsschaltern, Leistungsschaltern und Steuerungen kommt eine manuelle Betätigung zum Einsatz.

Am häufigsten wird die manuelle Betätigung bei nichtautomatischen Geräten verwendet, obwohl bei einigen Schutzgeräten das Einschalten manuell und das automatische Ausschalten unter der Wirkung einer komprimierten Feder erfolgt. Zu den Fernantrieben zählen elektromagnetische, elektropneumatische, elektromotorische und thermische Antriebe.

Elektromagnetischer Antrieb

Am weitesten verbreitet in elektrischen Geräten ist ein elektromagnetischer Antrieb, der die Anziehungskraft des Ankers auf den Kern nutzt Elektromagnet oder die Zugkraft des Ankers Magnetspule.

Jedes ferromagnetische Material, das in ein Magnetfeld gebracht wird, erhält die Eigenschaften eines Magneten. Daher zieht ein Magnet oder Elektromagnet ferromagnetische Körper an.Diese Eigenschaft beruht auf den Vorrichtungen verschiedener Arten von Hebe-, Einzieh- und Drehelektromagneten.

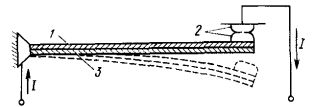

Eine Kraft F, mit der der Elektromagnet bzw Dauermagnet zieht einen ferromagnetischen Körper an – einen Anker (Abb. 1, a),

wobei B die magnetische Induktion im Luftspalt ist; S ist die Querschnittsfläche der Pole.

Der von der Spule des Elektromagneten erzeugte magnetische Fluss F und damit die magnetische Induktion B im Luftspalt hängen, wie oben erwähnt, von der magnetomotorischen Kraft der Spule ab, d. h. von der Windungszahl w und dem Strom, der durch sie fließt. Daher kann die Kraft F (Anzugskraft des Elektromagneten) durch Ändern des Stroms in seiner Spule eingestellt werden.

Die Eigenschaften des elektromagnetischen Antriebs werden durch die Abhängigkeit der Kraft F von der Position des Ankers charakterisiert. Diese Abhängigkeit wird als Traktionskennlinie des elektromagnetischen Antriebs bezeichnet. Die Form des Magnetsystems hat wesentlichen Einfluss auf den Verlauf der Traktionskennlinie.

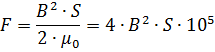

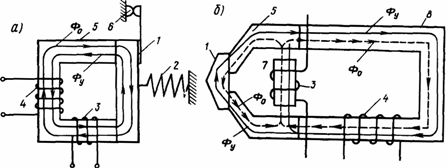

In elektrischen Geräten hat sich ein Magnetsystem bestehend aus einem U-förmigen Kern 1 (Abb. 1, b) mit einer Spule 2 und einem rotierenden Anker 4, der mit dem beweglichen Kontakt 3 des Gerätes verbunden ist, durchgesetzt.

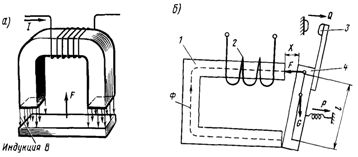

Eine ungefähre Ansicht der Traktionseigenschaften ist in Abb. dargestellt. 2. Wenn die Kontakte vollständig geöffnet sind, ist der Luftspalt x zwischen Anker und Kern relativ groß und der magnetische Widerstand des Systems am größten. Daher sind der magnetische Fluss F im Luftspalt des Elektromagneten, die Induktion B und die Anziehungskraft F am kleinsten. Bei richtig berechnetem Antrieb sollte diese Kraft jedoch für die Anziehung des Ankers zum Kern sorgen.

Reis. 1.Schematische Darstellung eines Elektromagneten (a) und Darstellung eines elektromagnetischen Antriebs mit U-förmigem Magnetkreis (b)

Wenn sich der Anker dem Kern nähert und der Luftspalt kleiner wird, nimmt der magnetische Fluss im Spalt zu und die Zugkraft nimmt entsprechend zu.

Die vom Antrieb erzeugte Schubkraft F muss ausreichen, um die Widerstandskräfte des Fahrzeugantriebssystems zu überwinden. Dazu gehören die Gewichtskraft des bewegten Systems G, der Anpressdruck Q und die durch die Rückholfeder erzeugte Kraft P (siehe Abb. 1, b). Die Änderung der resultierenden Kraft beim Bewegen des Ankers ist im Diagramm (siehe Abb. 2) durch die gestrichelte Linie 1-2-3-4 dargestellt.

Da sich der Anker bewegt und der Luftspalt x kleiner wird, bis sich die Kontakte berühren, muss der Antrieb lediglich den Widerstand durch die Masse des beweglichen Systems und die Wirkung der Rückstellfeder überwinden (Abschnitt 1-2). Darüber hinaus steigt der Kraftaufwand stark mit dem Wert des anfänglichen Drückens der Kontakte (2-3) und nimmt mit ihrer Bewegung zu (3-4).

Ein Vergleich der in Abb. 2 ermöglicht es uns, die Funktionsweise des Geräts zu beurteilen. Wenn also der Strom in der Steuerspule ppm.I2w erzeugt, dann ist die größte Lücke x, bei der das Gerät einschalten kann, x2 (Punkt A) und bei niedrigeren ppm. I1w reicht die Zugkraft nicht aus und das Gerät kann sich erst einschalten, wenn der Spalt auf x1 abnimmt (Punkt B).

Wenn der Stromkreis der Antriebsspule geöffnet wird, kehrt das Bewegungssystem unter der Wirkung von Feder und Schwerkraft in seine ursprüngliche Position zurück.Bei kleinen Werten des Luftspalts und der Rückstellkräfte kann der Anker durch den magnetischen Restfluss in einer Zwischenposition gehalten werden. Dieses Phänomen wird durch die Einstellung eines festen Mindestluftspalts und die Einstellung der Federn beseitigt.

Leistungsschalter verwenden Systeme mit einem Halteelektromagneten (Abb. 3, a). Der Anker 1 wird durch den magnetischen Fluss F, der von der Haltespule 4 erzeugt wird und von der Steuerschaltung gespeist wird, in einer angezogenen Position zum Joch des Kerns 5 gehalten. Ist eine Abschaltung erforderlich, wird der Trennspule 3 ein Strom zugeführt, der einen zum Magnetfluss Fu der Spule 4 gerichteten Magnetfluss Fo erzeugt, der Anker und Kern entmagnetisiert.

Reis. 2. Traktionseigenschaften des elektromagnetischen Antriebs und Kraftdiagramm

Reis. 3. Elektromagnetischer Antrieb mit Halteelektromagnet (a) und magnetischem Nebenschluss (b)

Dadurch bewegt sich der Anker unter der Wirkung der Trennfeder 2 vom Kern weg und die Kontakte 6 des Gerätes öffnen sich. Die Auslösegeschwindigkeit wird dadurch erreicht, dass zu Beginn der Bewegung des beweglichen Systems die größten Kräfte der gespannten Feder wirken, während beim zuvor diskutierten herkömmlichen elektromagnetischen Antrieb die Bewegung des Ankers mit einem großen Spalt beginnt und eine geringe Zugkraft.

Als Betätigungsspule 3 in Leistungsschaltern werden teilweise Sammelschienen oder Entmagnetisierungsspulen verwendet, durch die der Strom des durch das Gerät geschützten Versorgungsstromkreises fließt.

Wenn der Strom in der Spule 3 einen bestimmten durch die Einstellung des Geräts bestimmten Wert erreicht, verringert sich der resultierende magnetische Fluss Fu — Fo, der durch den Anker fließt, auf einen solchen Wert, dass er den Anker und das Gerät nicht mehr in einem gezogenen Zustand halten kann ist ausgeschaltet.

Bei Hochgeschwindigkeits-Leistungsschaltern (Abb. 3, b) sind die Steuer- und Einschaltspulen in verschiedenen Teilen des Magnetkreises installiert, um ihre gegenseitige induktive Beeinflussung zu vermeiden, was die Entmagnetisierung des Kerns verlangsamt und seine eigene Auslösezeit verlängert. insbesondere bei hohen Anstiegsgeschwindigkeiten des Notstroms im geschützten Stromkreis.

Die Auslösespule 3 ist auf dem Kern 7 montiert, der durch Luftspalte vom Hauptmagnetkreis getrennt ist.

Der Anker 1, die Kerne 5 und 7 sind in Form von Stahlblechpaketen gefertigt, und daher entspricht die Änderung des magnetischen Flusses in ihnen genau der Änderung des Stroms im geschützten Stromkreis. Der von der Abschaltspule 3 erzeugte Fluss Fo wird auf zwei Arten geschlossen: durch den Anker 1 und durch den ungeladenen Magnetkreis 8 mit der Steuerspule 4.

Die Verteilung des Flusses Ф0 entlang der Magnetkreise hängt von der Geschwindigkeit seiner Änderung ab. Bei hohen Anstiegsraten des Notstroms, der in diesem Fall einen Entmagnetisierungsfluss Ф0 erzeugt, beginnt dieser gesamte Fluss durch den Anker zu fließen, da sich der Teil des Flusses Fo, der durch den Kern mit der Spule 4 fließt, schnell ändert die EMK wird verhindert. D. s wird in der Haltespule induziert, wenn sich der Strom durch sie schnell ändert. Dieses E. usw. c. Gemäß der Lenz-Regel entsteht eine Strömung, die das Wachstum dieses Teils der Strömung Fo verlangsamt.

Infolgedessen hängt die Auslösegeschwindigkeit des Schnellleistungsschalters von der Anstiegsgeschwindigkeit des durch die Einschaltspule 3 fließenden Stroms ab. Je schneller der Strom ansteigt, desto geringer ist der Strom, und die Auslösung des Geräts beginnt. Diese Eigenschaft eines Hochgeschwindigkeits-Leistungsschalters ist sehr wertvoll, da der Strom im Kurzschlussmodus die höchste Geschwindigkeit aufweist und je früher der Leistungsschalter beginnt, den Stromkreis zu unterbrechen, desto kleiner wird der von ihm begrenzte Strom sein.

In manchen Fällen ist es notwendig, den Betrieb des elektrischen Geräts zu verlangsamen. Dies geschieht mit Hilfe einer Vorrichtung zur Erzielung einer Zeitverzögerung, worunter die Zeit vom Anlegen oder Entfernen der Spannung an die Antriebsspule des Geräts bis zum Beginn der Bewegung der Kontakte verstanden wird. Die Verzögerung für Das Ausschalten gleichstromgesteuerter elektrischer Geräte erfolgt mittels einer zusätzlichen Kurzschlussspule, die sich im selben Magnetkreis wie die Steuerspule befindet.

Wenn der Steuerspule der Strom entzogen wird, ändert sich der von dieser Spule erzeugte magnetische Fluss von seinem Betriebswert auf Null.

Wenn sich dieser Fluss ändert, wird in der kurzgeschlossenen Spule ein Strom in einer solchen Richtung induziert, dass sein magnetischer Fluss die Reduzierung des magnetischen Flusses der Steuerspule verhindert und den Anker des elektromagnetischen Antriebs des Geräts in der angezogenen Position hält.

Anstelle einer Kurzschlussspule kann auch eine Kupferhülse auf dem Magnetkreis angebracht werden. Seine Wirkung ähnelt der einer Kurzschlussspule. Der gleiche Effekt kann dadurch erreicht werden, dass der Stromkreis der Steuerspule in dem Moment kurzgeschlossen wird, in dem sie vom Netz getrennt wird.

Um die Verschlusszeit zum Einschalten des elektrischen Geräts zu erhalten, werden verschiedene mechanische Zeitmechanismen verwendet, deren Funktionsprinzip einer Uhr ähnelt.

Elektromagnetische Geräteantriebe zeichnen sich durch Strom- (oder Spannungs-)Betätigung und -Rückführung aus. Der Betriebsstrom (Spannung) ist der kleinste Stromwert (Spannung), bei dem ein einwandfreier und zuverlässiger Betrieb des Gerätes gewährleistet ist. Bei Traktionsgeräten beträgt die Reaktionsspannung 75 % der Nennspannung.

Wenn Sie den Strom in der Spule schrittweise reduzieren, schaltet sich das Gerät ab einem bestimmten Wert aus. Der höchste Wert des Stroms (der Spannung), bei dem das Gerät bereits abgeschaltet ist, wird als Rückstrom (Spannung) bezeichnet. Der Rückstrom Ib ist immer kleiner als der Betriebsstrom Iav, da beim Einschalten des beweglichen Systems des Geräts die Reibungskräfte sowie die vergrößerten Luftspalte zwischen Anker und Joch des elektromagnetischen Systems überwunden werden müssen .

Das Verhältnis des Rückstroms zum Fangstrom wird als Rückflussfaktor bezeichnet:

Dieser Koeffizient ist immer kleiner als eins.

Elektropneumatischer Antrieb

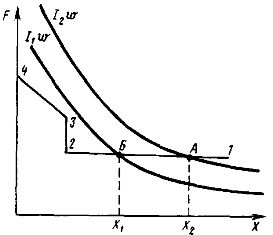

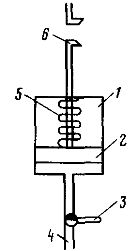

Im einfachsten Fall besteht der pneumatische Antrieb aus einem Zylinder 1 (Abb. 4) und einem Kolben 2, der mit einem beweglichen Kontakt 6 verbunden ist. Bei geöffnetem Ventil 3 ist der Zylinder mit der Druckluftleitung 4 verbunden. Dadurch wird der Kolben 2 in die oberste Position gehoben und die Kontakte geschlossen. Wenn das Ventil anschließend schließt, wird das Volumen des Zylinders unter dem Kolben mit der Atmosphäre verbunden und der Kolben kehrt unter der Wirkung der Rückstellfeder 5 in seinen ursprünglichen Zustand zurück und öffnet die Kontakte.Ein solcher Aktuator kann als manuell betätigter pneumatischer Aktuator bezeichnet werden.

Für die Möglichkeit der Fernsteuerung der Druckluftzufuhr werden anstelle eines Wasserhahns Magnetventile eingesetzt. Das Magnetventil (Abb. 5) ist ein System aus zwei Ventilen (Einlass und Auslass) mit einem elektromagnetischen Antrieb mit geringer Leistung (5-25 W). Abhängig von der Art der Vorgänge, die sie ausführen, wenn die Spule mit Strom versorgt wird, werden sie in Ein- und Ausschaltvorgänge unterteilt.

Wenn die Spule erregt ist, verbindet das Absperrventil den Betätigungszylinder mit der Druckluftquelle, und wenn die Spule nicht erregt ist, stellt es den Zylinder mit der Atmosphäre in Verbindung und blockiert gleichzeitig den Zugang zum Druckluftzylinder. Luft aus dem Tank strömt durch Öffnung B (Abb. 5, a) zum unteren Ventil 2, das in der Ausgangsstellung geschlossen ist.

Reis. 4. Pneumatischer Antrieb

Reis. 5. Einschalten (a) und Ausschalten (b) der Magnetventile

Der an Anschluss A angeschlossene Zylinder des pneumatischen Stellantriebs ist über das geöffnete Ventil 1 über Anschluss C mit der Atmosphäre verbunden. Wenn die Spule K erregt wird, drückt die Magnetstange auf das obere Ventil 1 und schließt unter Überwindung der Kraft der Feder 3 Ventil 1 und öffnet Ventil 2. Gleichzeitig gelangt die Druckluft von Anschluss B über Ventil 2 und Anschluss A in den pneumatischen Stellzylinder.

Im Gegenteil, das Absperrventil verbindet den Zylinder bei nicht erregter Spule mit der Druckluft und bei erregter Spule mit der Atmosphäre. Im Ausgangszustand ist Ventil 1 (Abb. 5, b) geschlossen und Ventil 2 geöffnet, wodurch ein Pfad für Druckluft von Anschluss B zu Anschluss A durch Ventil 2 entsteht.Wenn die Spule mit Strom versorgt wird, öffnet sich Ventil 1, wodurch der Zylinder mit der Atmosphäre verbunden wird, und die Luftzufuhr wird durch Ventil 2 gestoppt.

Elektromotorischer Antrieb

Zum Antrieb zahlreicher elektrischer Geräte werden Elektromotoren mit mechanischen Systemen eingesetzt, die die Drehbewegung der Motorwelle in die Translationsbewegung des Kontaktsystems umwandeln. Der Hauptvorteil elektromotorischer Antriebe gegenüber pneumatischen Antrieben ist die Konstanz ihrer Eigenschaften und die Möglichkeit ihrer Einstellung. Nach dem Funktionsprinzip lassen sich diese Antriebe in zwei Gruppen einteilen: mit permanenter Verbindung der Motorwelle mit einem elektrischen Gerät und mit periodischer Verbindung.

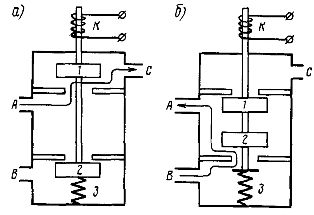

Bei einem Elektrogerät mit Elektromotor (Abb. 6) wird die Drehung vom Elektromotor 1 über ein Zahnrad 2 auf die Nockenwelle 3 übertragen. In einer bestimmten Position hebt die Nocke der Welle 4 die Stange 5 an und schließt der ihm zugeordnete bewegliche Kontakt mit dem stationären Kontakt 6.

Im Antriebssystem von Gruppenelektrogeräten werden manchmal Vorrichtungen eingeführt, die eine schrittweise Drehung der Welle eines Elektrogeräts mit Stopp in jeder Position ermöglichen. Beim Bremsen ist der Motor abgeschaltet. Ein solches System gewährleistet eine genaue Fixierung der Welle des elektrischen Geräts in ihrer Position.

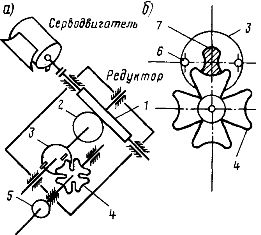

Als Beispiel zeigt FIG. 7 ist eine schematische Darstellung des sogenannten Malteserkreuzantriebs, der in Gruppensteuerungen verwendet wird.

Reis. 6. Elektromotorischer Antrieb mit fester Verbindung von Motorwellen und elektrischen Geräten

Reis. 7. Elektromotorischer Antrieb der Gruppensteuerung

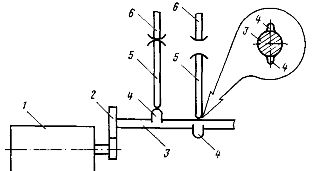

Feige. 8. Thermoaktor mit Bimetallplatte.

Der Antrieb besteht aus einem Servomotor und einem Schneckengetriebe mit Lagefixierung mittels Malteserkreuz. Die Schnecke 1 ist mit dem Servomotor verbunden und überträgt die Drehung auf die Welle des Schneckenrads 2, wobei sie die Scheibe 3 mit Fingern und einem Riegel antreibt (Abb. 7, a). Der Schaft des Malteserkreuzes 4 dreht sich erst, wenn der Finger der Scheibe 6 (Abb. 7, b) in die Nut des Malteserkreuzes eintritt.

Bei weiterer Drehung dreht der Finger das Kreuz und damit die Welle, auf der er sitzt, um 60°, woraufhin der Finger freigegeben wird und der Verriegelungssektor 7 die Position der Welle präzise fixiert. Wenn Sie die Schneckenradwelle um eine Umdrehung drehen, dreht sich die Malteserkreuzwelle um eine 1/3 Umdrehung.

Auf der Welle des Malteserkreuzes ist Zahnrad 5 montiert, das die Drehung auf die Hauptnockenwelle der Gruppensteuerung überträgt.

Thermischer Antrieb

Das Hauptelement dieses Geräts ist Bimetallplatte, das aus zwei Schichten unterschiedlicher Metalle besteht, die über die gesamte Kontaktfläche fest miteinander verbunden sind. Diese Metalle haben unterschiedliche Temperaturkoeffizienten der linearen Ausdehnung. Eine Metallschicht mit einem hohen Längenausdehnungskoeffizienten 1 (Abb. 8) wird als thermoaktive Schicht bezeichnet, im Gegensatz zu einer Schicht mit einem niedrigeren Längenausdehnungskoeffizienten 3, die als thermopassiv bezeichnet wird.

Wenn die Platte durch einen durch sie fließenden Strom oder durch ein Heizelement erhitzt wird (indirekte Erwärmung), kommt es zu einer unterschiedlichen Dehnung der beiden Schichten und die Platte biegt sich in Richtung einer thermopassiven Schicht. Durch eine solche Biegung können die mit der Platte verbundenen Kontakte 2 direkt geschlossen oder geöffnet werden, was in Thermorelais verwendet wird.

Durch Biegen der Platte kann auch die Hebelverriegelung am elektrischen Gerät gelöst werden, die dann durch die Federn freigegeben wird. Der eingestellte Antriebsstrom wird durch Auswahl der Heizelemente (bei indirekter Beheizung) oder durch Änderung der Kontaktlösung (bei direkter Beheizung) gesteuert. Die Zeit, um die Bimetallplatte nach dem Betrieb und Abkühlen in ihre ursprüngliche Position zurückzukehren, variiert zwischen 15 s und 1,5 Minuten.