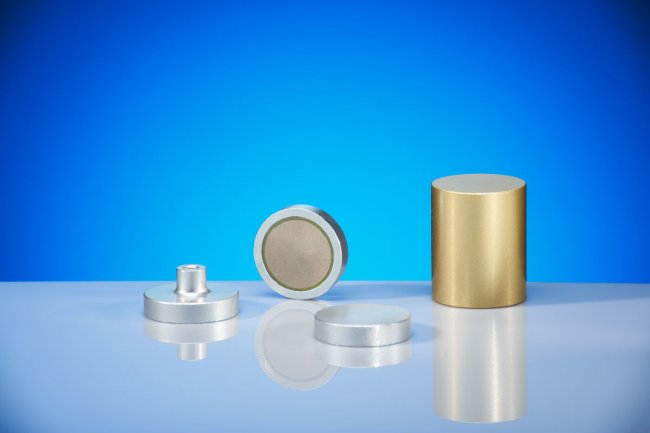

Samarium-Kobalt-Magnete (SmCo): Merkmale, Eigenschaften, Produktion und Anwendungen

Samarium-Kobalt-Magnete (SmCo) sind seltene Erden. Die wichtigsten produzierten Typen haben die chemische Zusammensetzung SmCo5 und Sm2Ko17... Sie erfreuen sich großer Beliebtheit und sind der zweitstärkste Magnet, weniger stark als Neodym-Magnete, haben aber auch höhere Betriebstemperaturen und eine höhere Koerzitivfeldstärke. Diese Magnete sind sehr korrosionsbeständig, aber spröde und neigen zu Rissen und Rissen.

Sie werden wie Neodym-Magnete durch Einpressen in ein Magnetfeld und anschließendes Sintern hergestellt.

Sie stellen nach Neodym-Magneten (NdFeB) die Gruppe mit der zweithöchsten inneren Energie dar. Da sie sehr korrosionsbeständig sind und keine Oberflächenbehandlung erfordern, sind solche Magnete die besten Neodym-Magnete für Arbeiten bei hohen Temperaturen und unter widrigen Bedingungen.

Im Gegensatz zu Neodym-Magneten (Nd) verwenden SmCo-Magnete außerdem weit verbreitetere Materialien, die bei Temperaturen deutlich über dem Curie-Punkt von Natur aus stabil sind.Dadurch wird die Preisgestaltung für SmCo stabiler und weniger anfällig für Marktveränderungen.

Ihr Nachteil ist der höhere Preis. Weitere Nachteile sind eine hohe Sprödigkeit, eine geringe Zugfestigkeit und eine besonders hohe Spaltneigung.

Samarium-Kobalt-Magnete sind aufgrund ihrer hohen Maximalenergie Hcmax äußerst widerstandsfähig gegen äußere Entmagnetisierungsfelder. Diese Eigenschaft macht Samarium-Kobalt-Magnete besonders für elektromechanische Anwendungen geeignet.

Diese Magnete können bei deutlich höheren Temperaturen als Neodym-Magnete eingesetzt werden, die maximale Betriebstemperatur von SmCo-Magneten liegt bei 250 bis 300 °C. Ihr Temperaturkoeffizient beträgt 0,04 % bei 1 °C.

Ein weiterer Faktor, der den Widerstand eines Magneten beeinflusst, ist seine Form und das mögliche Vorhandensein eines externen Magnetkreises. Dünne Magnete (normalerweise stabförmig) lassen sich leichter entmagnetisieren als dicke Magnete.

SmCo-Samarium-Kobalt-Magnete wurden 1970 von Albert Gale und Dilip K. Das und ihrem Team bei der Raytheon Corporation entwickelt.

Zur Herstellung von Samarium-Kobalt-Magneten werden die Rohstoffe in einem mit Argon gefüllten Induktionsofen geschmolzen. Die Mischung wird in eine Form gegossen und mit Wasser abgekühlt, bis ein Barren entsteht. Der Barren wird zerkleinert und die Partikel zerkleinert, um ihre Größe zu verringern. Das resultierende Pulver wird in einem Magnetfeld in eine Matrize mit der gewünschten Form für die gewünschte Ausrichtung des Magnetfelds komprimiert.

Das Sintern erfolgt bei einer Temperatur von 1100–1250 °C, anschließend erfolgt die Lösungsbehandlung bei 1100–1200 °C. Schließlich wird es bei einer Temperatur von etwa 700–900 °C freigesetzt. Anschließend wird es geerdet und weiter magnetisiert, um die magnetische Wirkung zu erhöhen Stärke. Das fertige Produkt wird getestet, geprüft und für den Versand an den Kunden vorbereitet.

Somit ähnelt der Herstellungsprozess von SmCo der Herstellung von Neodym-Magneten – Pressen in einem Magnetfeld und anschließendes Sintern.

Das magnetische Material Samarium-Kobalt ist sehr spröde, was den Einsatz von Metallschneidemaschinen bei der Herstellung erschwert. Die mit der Körnung (Kristallstruktur) des Metallpulvers verbundene Sprödigkeit schließt den Einsatz von Hartmetallwerkzeugen aus.

Die meisten magnetischen Materialien werden im nichtmagnetischen Zustand bearbeitet und der bearbeitete Magnet wird dann bis zur Sättigung magnetisiert. Diese Magnete verwenden Diamantwerkzeuge und ein wasserbasiertes Kühlmittel zum Bohren von Löchern.

Schleifabfälle sollten nicht völlig trocken sein, da Samarium-Kobalt einen niedrigen Flammpunkt von nur 150–180 °C hat. Ein kleiner Funke, beispielsweise verursacht durch statische Elektrizität, kann das Material leicht entzünden. Die entstehende Flamme wird sehr heiß und schwer zu kontrollieren.

Präzise magnetische Befestigung

Samarium-Kobalt-Magnete sind extrem stark und erfordern ein großes Magnetisierungsfeld. Die anisotrope Natur gesinterter Kobalt-Samarium-Magnete führt zu einer einzigen Magnetisierungsrichtung. Sie muss während der Magnetisierung aufrechterhalten werden, wenn der Magnet in der Endmontage platziert wird.

Die Magnetisierungsrichtung wird mit einem Indikator gemessen, der während der Produktion einen bestimmten Magnetpol für eine bestimmte Maschine oder Anlage bestimmt.

Samarium-Kobalt-Magnete werden häufig in der Automobil-, Luft- und Raumfahrt-, Verteidigungs- und Industrieindustrie in einer Vielzahl von Geräten, Apparaten und Instrumenten wie Elektromotoren, elektrischen Generatoren, elektromagnetischen Kupplungen, Mikrofonen, Lautsprechern, Vakuumbeschichtungssprühgeräten, Hall-Sensoren und Beschleunigern eingesetzt Partikel und viele andere Geräte.