Zinkoxid-Varistoren für Überspannungsableiter

Zinkoxid-Varistoren sind Halbleiterprodukte mit symmetrischen nichtlinearen Strom-Spannungs-Kennlinien (CVC). Solche Varistoren werden am häufigsten verwendet. in Überspannungsschutzgeräten (SPN), insbesondere zum Schutz elektrischer Geräte vor Blitz- und Schaltüberspannungen. Über die Parameter und Eigenschaften dieser Ausrüstung — im unten veröffentlichten Artikel.

Zinkoxid-Varistor (OZV) ist das Hauptarbeitselement des Designs eines nichtlinearen Überspannungsableiters (SPD), daher werden an die elektrischen Eigenschaften des Varistors unter verschiedenen Einflussfaktoren erhöhte Stabilitätsanforderungen gestellt.

Daher müssen Varistoren unter Dauerbetriebsspannung alterungsbeständig sein, die beim Durchgang bestimmter Stromimpulse frei werdende Energie abführen können und bei Überspannungen die Spannung auf einen sicheren Wert begrenzen.

Die Forschung und Entwicklung zur Entwicklung von Varistoren für Begrenzer auf Basis von Zinkoxid begann bereits in den 1980er Jahren in der Abteilung für Schutzgeräte des Allrussischen Elektrotechnischen Instituts.

Hauptparameter

Überspannungsbegrenzer nichtlinear — ein elektrisches Gerät zum Schutz der Isolierung elektrischer Geräte vor Blitz- und Schaltüberspannungen.

Der Vorteil dieser Geräte besteht darin, dass in ihnen keine Funken entstehen. Solche Geräte können sowohl Blitz- als auch Schaltüberspannungen in Elektroinstallationen jeder Spannungsklasse begrenzen und sind sehr zuverlässig.

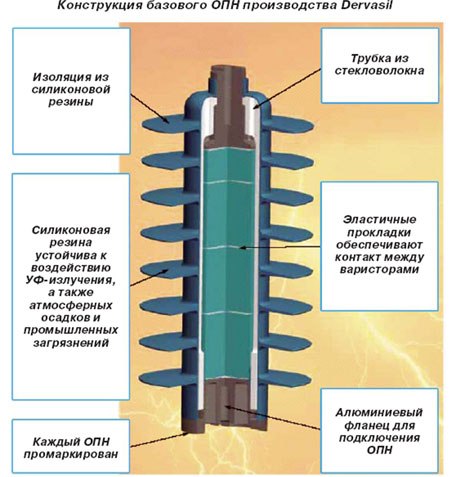

Der Überspannungsableiter ist eine Säule aus in Reihe geschalteten Einzelvaristoren, und seine Hauptparameter sind gleichzeitig die Parameter hochgradig nichtlinearer Varistoren.

An Zinkoxid-Varistoren, die das Hauptelement von Überspannungsableitern sind, werden hohe Anforderungen an die Stabilität der Strom-Spannungs-Kennlinie gestellt. Da Varistoren ständig unter Spannung stehen, stellen sie auch hohe Anforderungen an die thermische Stabilität.

Einer der wichtigsten Parameter ist verbleibender Stress, der als maximaler Spannungswert des Begrenzers (Varistors) definiert ist, wenn Stromimpulse einer bestimmten Amplitude und Form durch ihn hindurchgehen.

Der Übersichtlichkeit halber ist es üblich, mit relativen Werten zu arbeiten, also die Restspannungen relativ zur Restspannung bei einem gegebenen Stromimpuls (z. B. bei einem Stromimpuls von 500 A, 8/20 μs) zu betrachten.

Ein weiterer wichtiger Parameter, der die Fähigkeit eines Ableiters charakterisiert, die Schaltenergie von Überspannungen schadlos aufzunehmen, ist Durchsatzdie Fähigkeit von Varistoren, Stromimpulsen einer bestimmten Amplitude und Dauer (normalerweise 2000 μs) wiederholt (normalerweise 18–20 Mal) standzuhalten, ohne zu brechen und ihre Eigenschaften zu verändern.

Der Durchsatz ist der vom Hersteller angegebene Maximalwert eines rechteckigen Stromimpulses von 2000 μs Dauer (Durchsatzstrom). Der Ableiter muss 18 solcher Einwirkungen in der zulässigen Reihenfolge ihrer Anwendung ohne Leistungseinbußen überstehen. Überspannungsableiter werden entsprechend ihrer Leistungsfähigkeit in Klassen eingeteilt. Die spezifische Pulsenergie entspricht jeder Klasse.

Ein wichtiges Merkmal moderner Zinkoxid-Varistoren ist schließlich Stabilität bei längerer Einwirkung von Wechselspannung.

Während der beschleunigten Alterungstests sollten die Varistoren eine abnehmende Abhängigkeit der Leistungsverluste in den Varistoren (P) von der Einwirkungszeit (t) der Wechselspannung bei erhöhter Temperatur aufweisen. Solche „alterungsbeständigen“ Varistoren ermöglichen bei gleichen Bedingungen eine längere Lebensdauer im Vergleich zu Begrenzern, die „alternde“ Varistoren verwenden.

Herstellung von Varistoren

Varistoren Aufgrund der halbleitenden Eigenschaften des Materials, aus dem sie bestehen, weisen sie eine nichtlineare Strom-Spannungs-Kennlinie auf. Diese Eigenschaften werden durch die Merkmale der Mikrostruktur des Varistors und die chemische Zusammensetzung seines Materials bestimmt.

Selbst eine kleine Änderung des Verhältnisses der Elemente, aus denen das Material des Varistors besteht, oder die Zugabe einer kleinen Menge neuer Verunreinigungen kann zu einer erheblichen Änderung seiner Strom-Spannungs-Kennlinie und anderer elektrischer Parameter führen.

Die Mikrostruktur und die elektrischen Eigenschaften von Varistoren werden auch durch Änderungen im Herstellungsprozess des Varistors beeinflusst. Um qualitativ hochwertige Varistoren zu erhalten, ist die Stabilität aller Indikatoren des technologischen Prozesses ihrer Herstellung äußerst wichtig.

Zinkoxid-Varistoren werden in Keramiktechnologie hergestellt. Allerdings gibt es eine Reihe von Besonderheiten, da bei Halbleiterkeramiken die elektrischen Eigenschaften nicht durch den Hauptbestandteil der Mikrostruktur (Kristallite), sondern durch die interkristallinen Grenzen bestimmt werden. Daher werden bei der Herstellung nichtlinearer Halbleiter mittels Keramiktechnologie zwei Hauptaufgaben gestellt.

Zunächst ist auf eine dichte Struktur des Backgutes mit minimaler Porosität zu achten. Zweitens ist es notwendig, eine intergranulare Barriereschicht zu schaffen.

Eine Barriereschicht ist ein Kontakt zwischen zwei benachbarten Kristalliten, deren Oberflächen lokalisierte elektronische Zustände enthalten, die durch Dotierung und Adsorption erzeugt werden. Daher muss die Varistortechnologie eine Reihe spezifischer Anforderungen an Reinheit, Dispersion der Ausgangsmaterialien und Pulvermischregime erfüllen. Als Ausgangsstoffe werden Pulver mit einem Grundstoffgehalt von mindestens 99,0 – 99,8 % verwendet.

Die Charge (eine Mischung aus Ausgangsmaterialien) besteht hauptsächlich aus Zinkoxid unter Zusatz verschiedener Metalloxide. Die Homogenisierung und Vermischung der geladenen Materialien mit destilliertem Wasser erfolgt in Dispergiermühlen und Kugeltrommeln.

Bei einer bestimmten Schlickerkonzentration wird seine Viskosität durch ein Viskosimeter kontrolliert.Die Aufschlämmungstrocknung und Granulierung erfolgt in einem Sprühtrockner bei optimaler Betriebsweise, wodurch Granulat des Presspulvers im Bereich von 50 - 150 Mikrometer gewonnen wird. In dieser Phase werden die Granulatgröße, der Feuchtigkeitsgehalt und die Fließfähigkeit des Pulvers kontrolliert. Die Varistoren werden mit einer hydraulischen Presse gepresst.

Pressen müssen bestimmte Anforderungen an Dichte, Abmessungen und Planparallelität erfüllen. Gepresste Stücke werden einem Vorbrand unterzogen, um das Bindemittel zu entfernen, und einem abschließenden Brand, bei dem potenzielle Barrieren und eine Zwischenphase gebildet werden.

Das Brennen erfolgt in Kammeröfen. Nach dem Endbrand werden die Teile geschliffen, die Stirnfläche metallisiert und die Seitenfläche mit einer speziellen Beschichtung versehen.