Reversibler Einphasenmotor

Ein Induktionsmotor wird als Einphasenmotor bezeichnet, an dessen Stator sich nur eine Arbeitswicklung befindet, die direkt von einer Phase des Netzwerks gespeist wird. In einem Einphasenmotor gibt es auch eine Hilfswicklung (Anlasswicklung), die nur beim Starten des Motors verwendet wird, um dem Rotor einen Anfangsimpuls zu geben. Tatsächlich wird die Startwicklung eingeschaltet, um den Rotor herauszunehmen die Gleichgewichtslage, sonst lässt er sich nicht ohne Hilfe bewegen und er muss auf andere Weise geschoben werden.

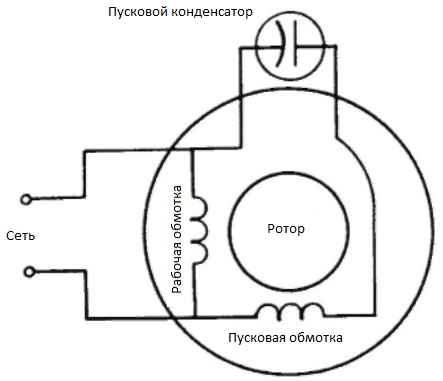

Wie jeder Motor verfügt auch ein Einphasenmotor über einen Rotor, der sich dreht, und einen Stator, der stationär ist, aber nur dazu dient, ein zeitlich veränderliches Magnetfeld zu erzeugen. Die Arbeits- und Startwicklung sind im rechten Winkel zueinander auf dem Stator angeordnet und die Arbeitswicklung belegt doppelt so viele Nuten wie die Startwicklung.

Wir können sagen, dass ein solcher Motor zum Zeitpunkt des Starts zweiphasig arbeitet und dann in einen einphasigen Betriebsmodus wechselt. Der Rotor eines Einphasen-Asynchronmotors ist die gebräuchlichste Konstruktion – Käfigläufer (Käfigläufer) oder zylindrisch (hohl).

Was wäre, wenn am Stator überhaupt keine Starterwicklung vorhanden wäre oder diese zwar vorhanden, aber nicht verwendet würde? In diesem Fall entsteht beim Anschluss des Motors an das Netzwerk ein pulsierendes Magnetfeld in der Arbeitsspule und der Rotor unterliegt den Bedingungen eines sich ändernden magnetischen Flusses, der ihn durchdringt.

Wenn der Rotor jedoch zunächst stationär ist und wir plötzlich nur die Arbeitsspule mit Wechselstrom beaufschlagen, bewegt sich der Rotor nicht von seinem Platz, da das Gesamtdrehmoment (im Uhrzeigersinn und gegen den Uhrzeigersinn) trotz der induzierten EMK Null ist Der Rotor. Und es gibt keinen Grund für eine Rotation, da sich die entstehenden Kräfte von Ampere gegenseitig aufheben.

Ganz anders ist es: Wenn der Rotor geschoben wird, dreht er sich weiter in die gleiche Richtung wie beim ersten Stoß, denn jetzt wird nicht nur nach dem Gesetz der elektromagnetischen Induktion eine EMF im Rotor induziert und dementsprechend entstehen Ströme, die nach dem Amperegesetz vom Magnetfeld abgestoßen werden, aber auch (da der Rotor bereits rotiert) das resultierende Drehmoment in Schubrichtung größer sein wird als das Drehmoment entgegen der Schubrichtung . Dadurch erhalten wir eine kontinuierliche Drehung des Rotors.

Damit die Startwicklung den Rotor im Startmoment drückt, muss sie nicht nur im Raum relativ zur Arbeitswicklung verschoben werden, sondern der Strom darin muss auch in der Phase relativ zum Arbeitswicklungsstrom verschoben werden Die kombinierte Wirkung dieser beiden Statorwicklungen entspricht nicht nur einem pulsierenden Magnetfeld, sondern bereits einem rotierenden Magnetfeld. Und genau das ist nötig, um den Rotor beim Start eines Einphasenmotors zu beschleunigen.

Zur Phasenverschiebung des Stroms in der Startwicklung wird üblicherweise ein Kondensator mit der erforderlichen Kapazität verwendet, der in Reihe mit der Startwicklung geschaltet ist und eine Phasenverschiebung von 90 Grad erzeugt. Dies ist die Standardlösung für Split-Phase-Motoren.

Sobald der Motor an das Netzwerk angeschlossen ist, drückt der Bediener den Schalterknopf, der den Spulenstartkreis mit Energie versorgt, und sobald die Drehzahl den erforderlichen Wert erreicht, der der Nennleistung bei der gegebenen Frequenz des Netzwerks entspricht, wird der Die Taste wird losgelassen.

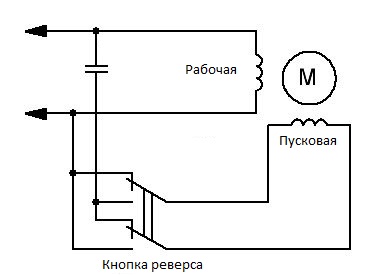

Um eine Umkehrung eines Einphasen-Kondensatorstartmotors zu erreichen, reicht es aus, eine Bedingung vorzusehen, bei der der Startimpuls in einer anderen Richtung als der ursprünglich zugeführten zugeführt wird. Dies wird erreicht, indem die relative Reihenfolge der Phasendrehung in der Arbeits- und Startwicklung geändert wird.

Um diese Bedingungen zu gewährleisten, ist es notwendig, die Arbeits- oder Startspule umzuschalten, das heißt, die „Polarität“ der Verbindung ihrer Anschlüsse mit dem Netzwerk oder mit dem Netzwerk und dem Kondensator zu ändern. Dies ist einfach zu bewerkstelligen, da ein Einphasenmotor über eine Klemmenleiste verfügt, an die jeweils die Enden der Anlauf- und Laufwicklung herausgeführt werden. Die laufende Spule hat einen geringeren aktiven Widerstand als die Startspule und ist daher mit einem Multimeter leicht zu finden. Die beste Lösung besteht darin, die Drähte der Starterspule an einen zweipoligen Taster anzuschließen.