Drehmoment eines Induktionsmotors

Das Drehmoment, das an der Welle eines Induktionsmotors entsteht, wenn die Rotordrehzahl Null ist (wenn der Rotor noch stationär ist) und der Strom in den Statorwicklungen erzeugt wird, wird als Anlaufdrehmoment eines Induktionsmotors bezeichnet.

Der Anfangsmoment wird manchmal auch Anfangsmoment oder Anfangsmoment genannt. Dabei wird davon ausgegangen, dass Spannung und Frequenz der Versorgungsspannung nahe am Nennwert liegen und die Wicklungen korrekt angeschlossen sind. Im Nennbetrieb wird dieser Motor genau die von den Entwicklern erwartete Leistung erbringen.

Numerischer Wert des Anlaufdrehmoments

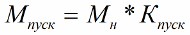

Das Anlaufdrehmoment wird nach obiger Formel berechnet. Im Pass des Elektromotors (der Pass wird vom Hersteller bereitgestellt) ist das Vielfache des Anfangsdrehmoments angegeben.

Typischerweise liegt die Größenordnung des Anstiegs je nach Motortyp im Bereich von 1,5 bis 6. Und bei der Auswahl eines Elektromotors für Ihre Anforderungen ist es wichtig, darauf zu achten, dass das Anlaufdrehmoment größer ist als das statische Drehmoment der geplanten Auslegungsbelastung der Welle.Wenn diese Bedingung nicht erfüllt ist, kann der Motor bei Ihrer Last einfach nicht das Arbeitsdrehmoment entwickeln, d. h. er kann nicht normal starten und auf die Nenndrehzahl beschleunigen.

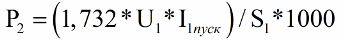

Schauen wir uns eine andere Formel zur Ermittlung des Anlaufdrehmoments an. Es wird Ihnen für theoretische Berechnungen nützlich sein. Hier reicht es aus, die Leistung der Welle in Kilowatt und die Nenndrehzahl zu kennen – alle diese Daten sind auf dem Typenschild (auf dem Typenschild) angegeben. Nennleistung P2, Nenndrehzahl F1. Also hier ist diese Formel:

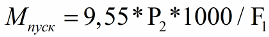

Die folgende Formel wird verwendet, um P2 zu finden. Dabei sind Schlupf, Einschaltstrom und Versorgungsspannung zu berücksichtigen, die alle auf dem Typenschild aufgeführt sind. Wie Sie sehen, ist alles ganz einfach. Aus der Formel geht hervor, dass das Anlaufdrehmoment im Allgemeinen auf zwei Arten erhöht werden kann: durch Erhöhung des Anlaufstroms oder durch Erhöhung der Versorgungsspannung.

Versuchen wir jedoch, den einfachsten Weg zu gehen und die Anlaufdrehmomentwerte für drei Motoren der AIR-Serie zu berechnen. Wir verwenden die Parameter des anfänglichen Drehmomentsatzes und die Nenndrehmomentwerte, d. h. wir verwenden die erste Formel. Die Ergebnisse der Berechnungen sind in der Tabelle dargestellt:

Motortyp Nenndrehmoment, Nm Verhältnis von Anlaufdrehmoment zu Nenndrehmoment Anlaufdrehmoment, Nm AIRM132M2 36 2,5 90 AIR180S2 72 2 144 AIR180M2 97 2,4 232,8

Die Rolle des Anlaufdrehmoments (Anlaufstrom) des Induktionsmotors

Häufig werden Motoren direkt an das Netzwerk angeschlossen und schalten mit einem Magnetstarter: An die Wicklungen wird Netzspannung angelegt, am Stator entsteht ein rotierendes Magnetfeld und das Gerät beginnt zu arbeiten.

In diesem Fall ist der Anlaufstrom zum Zeitpunkt des Starts unvermeidlich und übersteigt den Nennstrom um das 5- bis 7-fache. Die Dauer des Überschusses hängt von der Motorleistung und der Lastleistung ab: Stärkere Motoren starten länger, ihr Stator Wicklungen benötigen eine längere Stromüberlastung.

Motoren mit geringer Leistung (bis zu 3 kW) können diesen Überspannungen problemlos standhalten, und das Netz kann diese geringfügigen kurzfristigen Überspannungen problemlos aushalten, da das Netz immer über eine gewisse Leistungsreserve verfügt. Daher werden kleine Pumpen und Lüfter, Metallschneidemaschinen und elektrische Haushaltsgeräte in der Regel direkt eingeschaltet, ohne sich um Überstrombelastungen sorgen zu müssen. In der Regel werden die Statorwicklungen von Motoren dieser Art von Geräten nach dem „Stern“-Schema angeschlossen auf dreiphasiger Spannung von 380 Volt oder „Dreieck“ – für 220 Volt.

Wenn Sie es mit einem leistungsstarken Motor mit 10 kW oder mehr zu tun haben, können Sie einen solchen Motor nicht direkt an das Netzwerk anschließen. Der Einschaltstrom beim Einschalten muss begrenzt werden, sonst kommt es zu einer erheblichen Überlastung des Netzes, die zu einem gefährlichen „abnormalen Spannungsabfall“ führen kann.

Durchbrechen Sie die aktuellen einschränkenden Pfade

Der einfachste Weg, den Anlaufstrom zu begrenzen, besteht darin, mit einer reduzierten Spannung zu starten. Die Wicklungen schalten beim Start einfach von Dreieck auf Stern und dann zurück auf Dreieck, wenn der Motor eine gewisse Geschwindigkeit erreicht.Die Umschaltung erfolgt wenige Sekunden nach dem Start, beispielsweise über ein Zeitrelais.

Bei einer solchen Lösung nimmt auch das Anfangsdrehmoment ab, und die Abhängigkeit ist quadratisch: Bei einer Spannungsabnahme beträgt sie das 1,72-fache, das Drehmoment verringert sich um das Dreifache. Aus diesem Grund eignet sich der Start mit reduzierter Spannung für Anwendungen, bei denen der Start mit einer minimalen Belastung der Welle des Induktionsmotors möglich ist (z. B. Starten einer Säge).

Schwere Lasten, wie zum Beispiel ein Förderband, benötigen eine andere Möglichkeit, den Einschaltstrom zu begrenzen. Hier eignet sich besser die Rheostat-Methode, mit der Sie den Einschaltstrom reduzieren können, ohne das Drehmoment zu reduzieren.

Diese Methode eignet sich sehr gut für Asynchronmotoren mit gewickeltem Rotor, bei denen der Rheostat bequem in den Rotorwicklungskreis eingebunden ist und der Betriebsstrom stufenweise eingestellt wird, wodurch ein sehr sanfter Start erzielt wird. Mit Hilfe eines Rheostaten können Sie die Betriebsgeschwindigkeit des Motors sofort anpassen (nicht nur beim Starten).

Doch der effektivste Weg, Asynchronmotoren sicher zu starten, steckt noch in den Kinderschuhen Frequenzumwandler… Spannung und Frequenz werden vom Umrichter selbst automatisch angepasst und so optimale Bedingungen für den Motor geschaffen. Die Drehungen werden stabil gehalten, Stromschläge sind grundsätzlich ausgeschlossen.