Frequenzumrichter - Typen, Funktionsprinzip, Anschlussschemata

Der Rotor eines jeden Elektromotors wird durch Kräfte angetrieben, die durch ein rotierendes elektromagnetisches Feld innerhalb der Statorwicklung verursacht werden. Seine Geschwindigkeit wird üblicherweise durch die Industriefrequenz des Stromnetzes bestimmt.

Der Rotor eines jeden Elektromotors wird durch Kräfte angetrieben, die durch ein rotierendes elektromagnetisches Feld innerhalb der Statorwicklung verursacht werden. Seine Geschwindigkeit wird üblicherweise durch die Industriefrequenz des Stromnetzes bestimmt.

Sein Standardwert von 50 Hertz impliziert fünfzig Schwingungsperioden in einer Sekunde. In einer Minute erhöht sich ihre Zahl um das 60-fache und beträgt 50×60 = 3000 Umdrehungen. Der Rotor dreht sich unter dem Einfluss des angelegten elektromagnetischen Feldes gleich oft.

Wenn Sie den Wert der am Stator anliegenden Netzfrequenz ändern, können Sie die Drehzahl des Rotors und des daran angeschlossenen Antriebs anpassen. Dieses Prinzip ist die Grundlage der Steuerung von Elektromotoren.

Arten von Frequenzumrichtern

Frequenzumrichter sind konstruktionsbedingt:

1. Induktionstyp;

2. elektronisch.

Hergestellte Asynchronmotoren nach dem Schema mit einem Phasenrotor und im Generatorbetrieb gestartet, sind Vertreter des ersten Typs. Im Betrieb weisen sie einen geringen Wirkungsgrad auf und zeichnen sich durch einen geringen Wirkungsgrad aus.Daher haben sie in der Produktion keine breite Anwendung gefunden und werden äußerst selten verwendet.

Das elektronische Frequenzumwandlungsverfahren ermöglicht eine stufenlose Drehzahlregelung sowohl von Asynchron- als auch Synchronmaschinen. In diesem Fall kann eines von zwei Steuerungsprinzipien angewendet werden:

1. Gemäß einer vorgegebenen Charakteristik der Abhängigkeit der Drehzahl von der Frequenz (V/f);

2. Vektorsteuerungsmethode.

Die erste Methode ist die einfachste und weniger perfekte, die zweite dient der präzisen Steuerung der Drehzahlen kritischer Industrieanlagen.

Merkmale der Frequenzumwandlungsvektorsteuerung

Der Unterschied zwischen dieser Methode ist die Wechselwirkung, der Einfluss der Umrichtersteuerung auf den „Raumzeiger“ des magnetischen Flusses, der mit der Frequenz des Rotorfeldes rotiert.

Algorithmen für Konverter, die nach diesem Prinzip arbeiten, werden auf zwei Arten erstellt:

1. sensorlose Steuerung;

2. Durchflussregulierung.

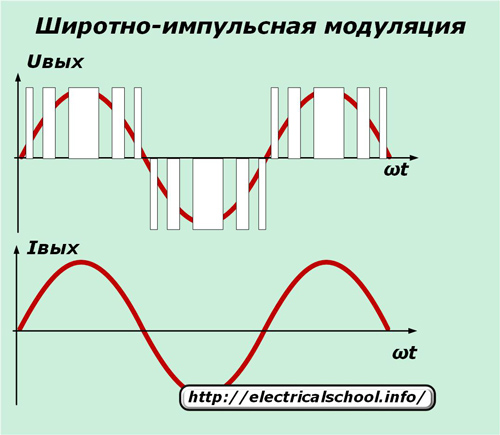

Die erste Methode basiert auf der Bestimmung einer bestimmten Abhängigkeit vom Sequenzwechsel Pulsweitenmodulation (PWM) Wechselrichter für voreingestellte Algorithmen. In diesem Fall werden Amplitude und Frequenz der Ausgangsspannung des Wandlers durch Schlupfstrom und Last gesteuert, jedoch ohne Rückkopplung der Rotorgeschwindigkeit.

Diese Methode wird verwendet, wenn mehrere Elektromotoren parallel zum Frequenzumrichter gesteuert werden.Bei der Flusssteuerung werden die Betriebsströme im Motor mit ihrer Zerlegung in aktive und reaktive Komponenten überwacht und Anpassungen am Wandlerbetrieb vorgenommen, um Amplitude, Frequenz und Winkel für die Ausgangsspannungsvektoren festzulegen.

Dies verbessert die Genauigkeit des Motors und erweitert seine Einstellgrenzen. Der Einsatz der Flusssteuerung erweitert die Möglichkeiten von Antrieben mit niedrigen Drehzahlen und hoher dynamischer Belastung, wie z. B. Kranaufzügen oder industriellen Wickelmaschinen.

Durch den Einsatz der Vektortechnologie ist eine dynamische Drehmomentregelung realisierbar Drehstrom-Asynchronmotoren.

Gleichartiger Schaltkreis

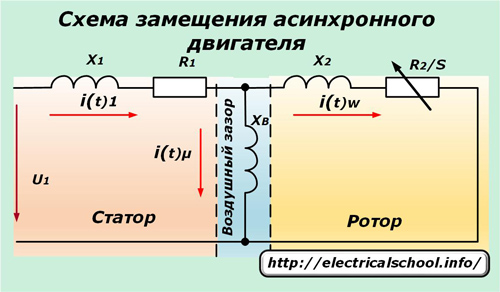

Eine vereinfachte Grundschaltung eines Induktionsmotors kann wie folgt dargestellt werden.

An den Statorwicklungen, die einen aktiven Widerstand R1 und einen induktiven Widerstand X1 aufweisen, wird eine Spannung u1 angelegt. Es wandelt sich unter Überwindung des Widerstands des Luftspalts Xv in die Rotorwicklung um und verursacht darin einen Strom, der seinen Widerstand überwindet.

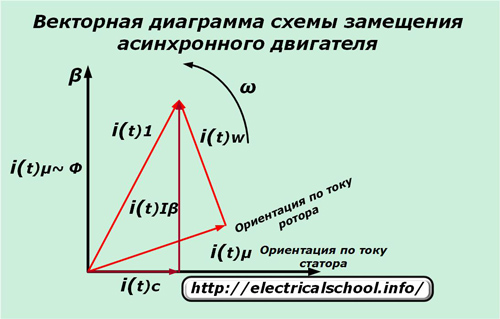

Ersatzschaltbild einer Vektorschaltung

Sein Aufbau hilft, die im Induktionsmotor ablaufenden Prozesse zu verstehen.

Die Energie des Statorstroms gliedert sich in zwei Teile:

-

iµ – strömungsbildende Trennwand;

-

iw – momenterzeugende Komponente.

In diesem Fall weist der Rotor einen schlupfabhängigen Wirkwiderstand R2/s auf.

Bei sensorloser Regelung wird Folgendes gemessen:

-

Spannung u1;

-

Strom i1.

Basierend auf ihren Werten berechnen sie:

-

iµ – Strömungskomponente, die die Strömung bildet;

-

iw – Wert erzeugendes Drehmoment.

Der Berechnungsalgorithmus umfasst nun ein elektronisches Ersatzschaltbild eines Induktionsmotors mit Stromreglern, das die Sättigungsbedingungen des elektromagnetischen Feldes und die Verluste magnetischer Energie in Stahl berücksichtigt.

Beide in Winkel und Amplitude unterschiedlichen Komponenten der Stromvektoren rotieren zusammen mit dem Rotorkoordinatensystem und werden zu einem stationären Statororientierungssystem.

Nach diesem Prinzip werden die Parameter des Frequenzumrichters entsprechend der Belastung des Induktionsmotors angepasst.

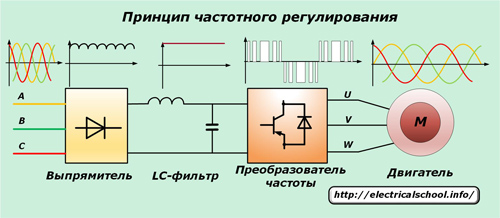

Das Funktionsprinzip des Frequenzumrichters

Dieses Gerät, das auch Wechselrichter genannt wird, basiert auf einer doppelten Änderung der Wellenform der Netzstromversorgung.

Zunächst wird Industriespannung einem Gleichrichter mit leistungsstarken Dioden zugeführt, die sinusförmige Oberwellen entfernen, aber die Signalwelligkeit zurücklassen. Zu ihrer Entfernung ist eine Kondensatorbank mit Induktivität (LC-Filter) vorgesehen, die der gleichgerichteten Spannung eine stabile, geglättete Form verleiht.

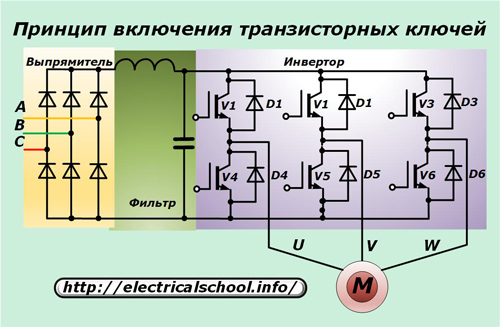

Das Signal gelangt dann zum Eingang des Frequenzumrichters, bei dem es sich um eine dreiphasige Sechser-Brückenschaltung handelt Leistungstransistoren IGBT- oder MOSFET-Serie mit Verpolungsschutzdioden. Bisher für diese Zwecke verwendete Thyristoren haben keine ausreichende Geschwindigkeit und arbeiten mit großen Störungen.

Um den „Brems“-Modus des Motors einzuschalten, kann in den Stromkreis ein gesteuerter Transistor mit einem leistungsstarken Widerstand eingebaut werden, der Energie ableitet. Mit dieser Technik kann die vom Motor erzeugte Spannung entfernt werden, um die Filterkondensatoren vor Überladung und Beschädigung zu schützen.

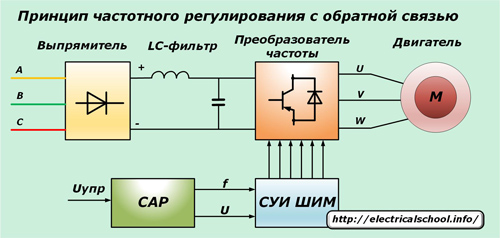

Mit der Vektorfrequenzsteuerungsmethode des Konverters können Sie Schaltkreise erstellen, die eine automatische Steuerung des Signals von ACS-Systemen durchführen. Hierzu kommt ein Managementsystem zum Einsatz:

1. Amplitude;

2. PWM (Pulsweitensimulation).

Die Amplitudensteuerungsmethode basiert auf der Änderung der Eingangsspannung und die PWM basiert auf dem Algorithmus zum Schalten der Leistungstransistoren bei konstanter Eingangsspannung.

Bei der PWM-Regelung wird eine Signalmodulationsperiode erzeugt, wenn die Statorwicklung in strenger Reihenfolge an die positiven und negativen Anschlüsse des Gleichrichters angeschlossen wird.

Da die Taktfrequenz des Generators recht hoch ist, werden sie in der Wicklung des Elektromotors, die einen induktiven Widerstand aufweist, zu einer normalen Sinuswelle geglättet.

PWM-Steuerungsverfahren maximieren die Eliminierung von Energieverlusten und sorgen durch die gleichzeitige Steuerung von Frequenz und Amplitude für eine hohe Umwandlungseffizienz. Sie sind durch die Entwicklung von leistungsverriegelten Thyristor-Steuerungstechnologien der GTO-Serie oder bipolaren Marken von IGBT-Transistoren mit isoliertem Gate verfügbar geworden.

Die Prinzipien ihrer Einbindung zur Steuerung eines Drehstrommotors sind auf dem Foto dargestellt.

Jeder der sechs IGBTs ist in Antiparallelschaltung mit einer eigenen Sperrstromdiode verbunden. In diesem Fall fließt der Wirkstrom des Induktionsmotors durch den Leistungskreis jedes Transistors und seine Blindkomponente wird durch die Dioden geleitet.

Um den Einfluss externer elektrischer Störungen auf den Betrieb des Wechselrichters und des Motors zu eliminieren, kann die Schaltung des Frequenzumrichters Folgendes umfassen: RauschunterdrückungsfilterLiquidation:

-

Funkstörungen;

-

Elektrische Entladungen durch Betriebsmittel.

Diese werden von der Steuerung signalisiert und zwischen dem Motor und den Ausgangsklemmen des Wechselrichters wird eine abgeschirmte Verkabelung verwendet, um Stöße zu reduzieren.

Um die Betriebsgenauigkeit von Asynchronmotoren zu verbessern, umfasst der Steuerkreis von Frequenzumrichtern:

-

Kommunikationseingang mit erweiterten Schnittstellenfunktionen;

-

eingebauter Controller;

-

Speicherkarte;

-

Software;

-

informatives LED-Display mit Anzeige der wichtigsten Ausgangsparameter;

-

Brems-Chopper und eingebauter EMV-Filter;

-

Kreislaufkühlsystem basierend auf dem Blasen mit Ventilatoren mit erhöhter Ressource;

-

die Funktion der Erwärmung des Motors durch Gleichstrom und einige andere Möglichkeiten.

Betriebsschaltpläne

Frequenzumrichter sind für den Betrieb mit einphasigen oder dreiphasigen Netzen ausgelegt. Wenn jedoch industrielle Gleichstromquellen mit einer Spannung von 220 Volt vorhanden sind, können Wechselrichter daraus gespeist werden.

Dreiphasige Modelle sind für eine Netzspannung von 380 Volt ausgelegt und speisen diese in den Elektromotor ein. Einphasige Wechselrichter werden mit 220 Volt betrieben und geben über die Zeit verteilt drei Phasen aus.

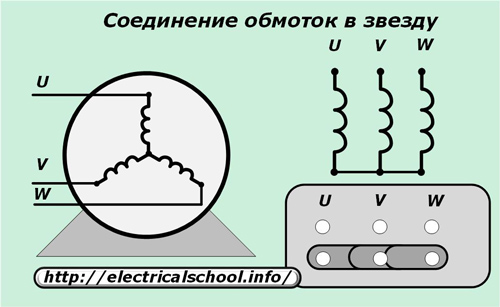

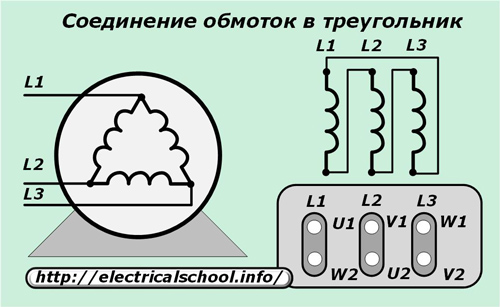

Das Anschlussschema des Frequenzumrichters an den Motor kann nach den folgenden Schemata erfolgen:

-

Sterne;

-

Dreieck.

Die Wicklungen des Motors sind in einem „Stern“ für den Umrichter angeordnet, der von einem dreiphasigen Netz mit 380 Volt gespeist wird.

Nach dem „Delta“-Schema werden die Motorwicklungen zusammengebaut, wenn der Stromrichter an ein einphasiges 220-Volt-Netz angeschlossen wird.

Bei der Auswahl einer Methode zum Anschluss eines Elektromotors an einen Frequenzumrichter müssen Sie auf das Leistungsverhältnis achten, das ein laufender Motor in allen Modi, einschließlich eines langsamen, belasteten Starts, mit den Fähigkeiten des Wechselrichters erzeugen kann.

Eine ständige Überlastung des Frequenzumrichters ist nicht möglich und eine kleine Reserve seiner Ausgangsleistung gewährleistet seinen langfristigen und störungsfreien Betrieb.