Berührungslose Magnetlager: Gerät, Fähigkeiten, Vor- und Nachteile

Wenn wir von Magnetlagern oder berührungslosen Aufhängungen sprechen, können wir ihre bemerkenswerten Eigenschaften nicht übersehen: keine Schmierung erforderlich, keine reibenden Teile, daher keine Reibungsverluste, extrem niedriges Vibrationsniveau, hohe Relativgeschwindigkeit, geringer Energieverbrauch, automatische Steuerung und Lagerüberwachung System, Dichtungsfähigkeit.

All diese Vorteile machen Magnetlager zu den besten Lösungen für viele Anwendungen: für Gasturbinen, für die Kryotechnik, in Hochgeschwindigkeitsgeneratoren, für Vakuumgeräte, für verschiedene Metallschneidemaschinen und andere Geräte, einschließlich Hochpräzisions- und Hochgeschwindigkeitsmaschinen (ca. 100.000 U/min), bei denen es auf die Abwesenheit mechanischer Verluste, Störungen und Fehler ankommt.

Grundsätzlich werden Magnetlager in zwei Typen eingeteilt: passive und aktive Magnetlager. Es werden passive Magnetlager hergestellt basierend auf Permanentmagneten, aber dieser Ansatz ist alles andere als ideal und wird daher selten verwendet.Flexiblere und umfassendere technische Möglichkeiten eröffnen Aktivlager, bei denen durch Wechselströme in den Drahtwicklungen ein Magnetfeld erzeugt wird.

So funktioniert das berührungslose Magnetlager

Der Betrieb einer aktiven Magnetaufhängung oder eines aktiven Magnetlagers basiert auf dem Prinzip der elektromagnetischen Levitation – einer Levitation unter Verwendung elektrischer und magnetischer Felder. Dabei erfolgt die Drehung der Welle im Lager ohne physischen Kontakt der Oberflächen untereinander. Aus diesem Grund ist eine Schmierung vollständig ausgeschlossen und mechanischer Verschleiß bleibt aus. Dies erhöht die Zuverlässigkeit und Effizienz der Maschinen.

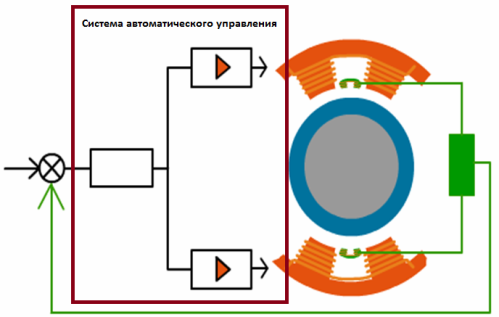

Experten weisen außerdem darauf hin, wie wichtig es ist, die Position der Rotorwelle zu überwachen. Das Sensorsystem überwacht kontinuierlich die Position der Welle und liefert Signale an das automatische Steuersystem für eine präzise Positionierung durch Anpassung des Positionierungsmagnetfelds des Stators – die Anziehungskraft auf der gewünschten Seite der Welle wird durch Anpassung des Stroms verstärkt oder abgeschwächt die Statorwicklungen der aktiven Lager.

Zwei kegelige Aktivlager oder zwei Radial- und ein Axial-Aktivlager ermöglichen es, den Rotor berührungslos im wahrsten Sinne des Wortes in der Luft zu schweben. Das Gimbal-Steuerungssystem arbeitet kontinuierlich, es kann digital oder analog sein. Dies sorgt für eine hohe Haltekraft, eine hohe Belastbarkeit sowie eine einstellbare Steifigkeit und Stoßdämpfung. Diese Technologie ermöglicht den Betrieb der Lager bei niedrigen und hohen Temperaturen, im Vakuum, bei hohen Geschwindigkeiten und unter Bedingungen erhöhter Anforderungen an die Sterilität.

Aktive berührungslose Magnetlagervorrichtung

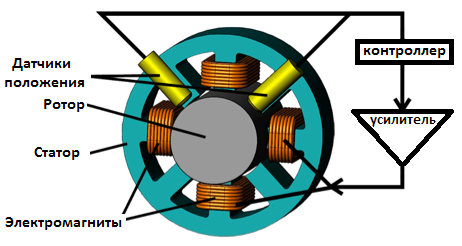

Aus dem oben Gesagten geht hervor, dass die Hauptbestandteile des aktiven magnetischen Aufhängungssystems folgendes sind: Magnetlager und automatisches elektronisches Steuersystem. Die Elektromagnete wirken ständig von verschiedenen Seiten auf den Rotor und ihre Wirkung ist einer elektronischen Steuerung untergeordnet.

Der radial magnetgelagerte Rotor ist mit ferromagnetischen Platten ausgestattet, die von einem remanenten Magnetfeld aus den Statorwicklungen beaufschlagt werden, wodurch der Rotor in der Mitte des Stators aufgehängt ist, ohne diesen zu berühren. Induktive Sensoren überwachen die Position von der Rotor jederzeit. Jede Abweichung von der korrekten Position führt zu einem Signal, das an die Steuerung gesendet wird, um den Rotor in die gewünschte Position zurückzubringen. Das Radialspiel kann zwischen 0,5 und 1 mm betragen.

Ähnlich funktioniert ein magnetisches Stützlager. An der Traktionsscheibenwelle sind ringförmige Elektromagnete angebracht. Die Elektromagnete befinden sich am Stator. An den Enden der Welle befinden sich Axialsensoren.

Um den Rotor der Maschine beim Stillstand oder bei Ausfall des Rückhaltesystems zuverlässig zu halten, werden Sicherheitskugellager verwendet, die so befestigt sind, dass der Spalt zwischen ihnen und der Welle auf die Hälfte des Magnetlagers eingestellt ist .

Das automatische Steuersystem befindet sich im Schrank und ist für die korrekte Modulation des durch die Elektromagnete fließenden Stroms entsprechend den Signalen der Rotorpositionssensoren verantwortlich. Die Leistung der Verstärker hängt von der maximalen Stärke der Elektromagnete, der Größe des Luftspalts und der Reaktionszeit des Systems auf eine Positionsänderung des Rotors ab.

Möglichkeiten für berührungslose Magnetlager

Die maximal mögliche Rotorgeschwindigkeit in einem Radialmagnetlager wird nur durch die Fähigkeit der ferromagnetischen Rotorplatten begrenzt, der Zentrifugalkraft standzuhalten. Normalerweise beträgt die Grenze für die Umfangsgeschwindigkeit 200 m/s, während sie bei axialen Magnetlagern durch den Widerstand des Gussstahls des Anschlags begrenzt wird – 350 m/s bei gewöhnlichen Materialien.

Die verwendeten Ferromagnete bestimmen auch die maximale Belastung, der ein Lager bei entsprechendem Lagerstatordurchmesser und -länge standhalten kann. Bei Standardmaterialien beträgt der maximale Druck 0,9 N/cm2 und ist damit geringer als bei herkömmlichen Kontaktlagern, der Lastverlust kann jedoch durch hohe Umfangsgeschwindigkeit bei vergrößertem Wellendurchmesser ausgeglichen werden.

Der Stromverbrauch des aktiven Magnetlagers ist nicht sehr hoch. Die größten Verluste im Lager entstehen durch Wirbelströme, allerdings ist diese zehnmal geringer als die Energie, die beim Einsatz herkömmlicher Lager in Maschinen verloren geht. Mit Ausnahme von Kupplungen, Wärmebarrieren und anderen Vorrichtungen funktionieren die Lager effektiv in Vakuum, Helium, Sauerstoff, Meerwasser und mehr. Der Temperaturbereich reicht von -253 °C bis +450 °C.

Relative Nachteile von Magnetlagern

Mittlerweile haben Magnetlager aber auch Nachteile.

Zunächst müssen Hilfs-Sicherheitswälzlager eingesetzt werden, die maximal zwei Ausfällen standhalten und anschließend durch neue ersetzt werden müssen.

Zweitens die Komplexität des automatischen Steuerungssystems, das bei einem Ausfall komplexe Reparaturen erfordert.

Drittens steigt die Temperatur der Lagerstatorwicklung bei hohen Strömen – die Wicklungen erhitzen sich und benötigen eine eigene Kühlung, vorzugsweise Flüssigkeitskühlung.

Schließlich ist der Materialverbrauch eines berührungslosen Lagers hoch, da die Lageroberfläche groß sein muss, um eine ausreichende Magnetkraft zu unterstützen – der Statorkern des Lagers ist groß und schwer. Plus das Phänomen der magnetischen Sättigung.

Doch trotz der offensichtlichen Nachteile sind Magnetlager mittlerweile weit verbreitet, unter anderem in hochpräzisen optischen Systemen und in Laseranlagen. Auf die eine oder andere Weise wurden Magnetlager seit der Mitte des letzten Jahrhunderts ständig verbessert.