Zuverlässigkeit elektrischer Produkte und Geräte

Unter den Eigenschaften, die die Qualität eines elektrischen Produkts bestimmen, nimmt die Zuverlässigkeit einen besonderen Platz ein – die Fähigkeit des Produkts, seine Funktionen zu erfüllen und die Werte der Qualitätsindikatoren über die Zeit oder innerhalb vorgegebener Grenzen unverändert zu halten.

Unter den Eigenschaften, die die Qualität eines elektrischen Produkts bestimmen, nimmt die Zuverlässigkeit einen besonderen Platz ein – die Fähigkeit des Produkts, seine Funktionen zu erfüllen und die Werte der Qualitätsindikatoren über die Zeit oder innerhalb vorgegebener Grenzen unverändert zu halten.

Elektrisches Produkt – ein Produkt, das zur Erzeugung oder Umwandlung, Übertragung, Verteilung oder zum Verbrauch elektrischer Energie bestimmt ist (GOST 18311-80).

Jedes elektrische Produkt oder Gerät kann einen der folgenden Zustände aufweisen:

-

aufrecht

-

defekt,

-

Arbeiten

-

nicht arbeitend

-

einschränkend.

Ein Produkt, das in gutem Zustand ist, funktioniert auch, aber ein funktionierendes Produkt ist nicht unbedingt ein gutes Produkt. Beispielsweise führen Schäden am Generatorgehäuse (Beulen, Kratzer, Defekte in der Lackoberfläche etc.) dazu, dass der Generator zwar funktionsunfähig ist, aber gleichzeitig funktionsfähig bleibt.

Der Betriebszustand des Produkts wird in der Regel durch die Liste der in der Dokumentation angegebenen Parameter und die zulässigen Grenzen für deren Änderung bestimmt. Produktivitätsverlust wird als Ablehnung bezeichnet.

Die Gründe für den Ausfall können sowohl das Überschreiten des zulässigen Maßes an äußeren Einflüssen als auch Produktmängel sein. Denken Sie daran, dass nicht alle Mängel zum Ausfall führen. Der Ausfall eines Produkts wird anhand des Auftretens von Geräuschen, des Geruchs von verbrannten Isolier- und Imprägniermaterialien, Überhitzung, einer Änderung der Messwerte von Steuergeräten und Instrumenten usw. beurteilt.

Alle Mängel und Schäden können ihrer Natur nach sein:

-

elektrisch

-

mechanisch

Elektrik umfasst unterbrochene Kontakte, Kurzschlüsse, offene Stromkreise, Verbindungsfehler usw.

Mechanische Defekte sind Fehlfunktionen bei der Montage von Elementen, Übertragungssystemen von Servomotoren zu Steuerungen, Aktoren, beweglichen Teilen von Relais und Schützen usw.

Hinsichtlich der Regeln, Methoden und Kontrollmittel werden Mängel unterteilt in:

-

explizit, für deren Erkennung die Dokumentation Regeln, Methoden oder Kontrollen vorsieht,

-

verborgen, wofür sie nicht bestimmt sind.

Wenn beispielsweise die Qualität eines Teils nur durch die Messung seiner geometrischen Abmessungen kontrolliert wird, ist die Abweichung dieser Abmessungen von der Toleranz ein offensichtlicher Mangel. Gleichzeitig können im Inneren des Werkstücks Risse und Hohlräume vorhanden sein, die bei der Messung der Werkstückabmessungen nicht erkannt werden können. Mit der angewandten Kontrollmethode werden diese Mängel verborgen. Zur Erkennung versteckter Mängel werden andere Regeln, Methoden und Kontrollmittel eingesetzt, die in der Dokumentation zu diesem Produkt nicht vorgesehen sind, insbesondere können Hohlräume und Risse durch Röntgenuntersuchung erkannt werden.

Fehlfunktionen können aus verschiedenen Gründen auftreten. Wenn sie jedoch nicht mit der Fehlfunktion anderer Elemente zusammenhängen, werden sie als unabhängig bezeichnet.Als abhängig gilt ein Fehler, der auf einen anderen Fehler zurückzuführen ist (zum Beispiel der Ausfall eines Transistors nach Trennung seiner Basis vom Stromkreis).

Normalerweise wird Zuverlässigkeit mit der Fehlerfreiheit, also mit ihrer Zuverlässigkeit, in Verbindung gebracht.

Im Allgemeinen umfasst Zuverlässigkeit neben der Zuverlässigkeit auch Eigenschaften wie Haltbarkeit, Wartung, Konservierung... Man spricht üblicherweise von einer quantitativen Bewertung der in Zuverlässigkeitsindikatoren enthaltenen Eigenschaften. Der Hauptunterschied zwischen Zuverlässigkeitsindikatoren und anderen Indikatoren ist dass es sich, unabhängig von der Dimension, bei allen um nichtzufällige Merkmale von Zufallsvariablen handelt.

Erklären wir den Inhalt einer solchen Eigenschaft als Zuverlässigkeit, ausgedrückt durch den Indikator „Wahrscheinlichkeit eines störungsfreien Betriebs“. Angenommen, zum Zeitpunkt t = 0 sind n ähnliche Produkte gleichzeitig an der Arbeit beteiligt. Nach einem Zeitintervall Δt = t sind m Produkte zu bedienen. Dann kann die Wahrscheinlichkeit eines störungsfreien Betriebs zum Zeitpunkt t – P (t) als das Verhältnis von m – der Anzahl der zum Zeitpunkt t funktionierenden Produkte – zur Gesamtzahl der Produkte n definiert werden, d. h.

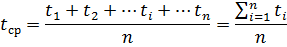

Beim gleichzeitigen Betrieb von n Produkten tritt ein solcher Zeitpunkt t1 ein, wenn das erste Produkt ausfällt. Zum Zeitpunkt t2 fällt das zweite Produkt aus. Bei ausreichend langem Betrieb kommt es zu einem Zeitpunkt tn, an dem das letzte der n Produkte ausfällt. Da tn> … t2> t1 ist, ist es unmöglich, die Betriebszeit eines anderen Produkts eindeutig aus der Betriebszeit eines Produkts zu bestimmen. Daher wird die Arbeitsdauer als Durchschnittswert ermittelt

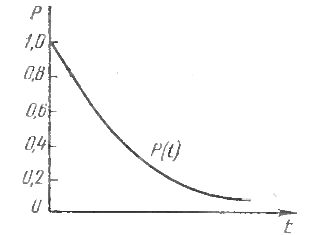

Aus der Grafik (Abb. 1) ist ersichtlich, dass sich die Wahrscheinlichkeit eines störungsfreien Betriebs mit der Zeit ändert.Zu Beginn beträgt die Wahrscheinlichkeit eines störungsfreien Betriebs P (t) = 1, und während der durchschnittlichen Zeit des störungsfreien Betriebs tcp sinkt der Wert von P (t) von 1 auf 0,37.

Während 5 TCP fallen fast alle n Produkte aus und P(t) wird praktisch Null sein.

Abbildung 1. Abhängigkeit der Wahrscheinlichkeit eines störungsfreien Betriebs des Produkts von der Zeit

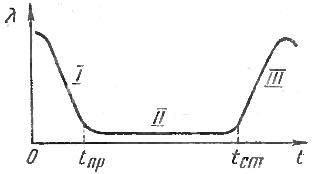

Reis. 2. Abhängigkeit der Ausfallrate von Produkten von der Zeit

Der Produktschaden hängt von der Betriebsdauer ab. Die Wahrscheinlichkeit eines Produktausfalls in jeder Zeiteinheit, wenn der Ausfall noch nicht aufgetreten ist, wird durch die Ausfallrate charakterisiert und mit λ (t) bezeichnet. Dieser Indikator wird als Lambda-Kennlinie bezeichnet. Es können drei Hauptperioden der zeitlichen Änderung von λ unterschieden werden (Abb. 2): I – die Auslaufzeit von 0 bis tpr, II – die Periode des Normalbetriebs von tpr bis tst, III – Alterungsperiode von tst bis ∞ …

In Periode I nimmt der Schadensgrad zu, was durch das Vorhandensein von Elementen mit versteckten Mängeln im Produkt, Verstößen gegen die technologischen Prozesse der Produktherstellung usw. erklärt wird. Periode II zeichnet sich durch die relative Konstanz von λ (t) aus, die durch das Fehlen einer Alterung der Elemente erklärt wird. Nach dem Ende der Periode II steigt λ (t) aufgrund einer Zunahme der Anzahl von Elementen, die aufgrund von Alterung und Verschleiß ausgefallen sind, stark an. Der Betrieb des Produkts während der Periode III wird aufgrund der stark steigenden Reparaturkosten wirtschaftlich unpraktisch. Daher bestimmt der Zeitraum vor tst die durchschnittliche Lebensdauer des Produkts vor der Entsorgung.

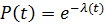

Die Ausfallrate λ(t) und die Wahrscheinlichkeit des störungsfreien Betriebs P(t) des Produkts stehen durch das Verhältnis zueinander in Beziehung

Dieser Ausdruck wird als exponentielles Gesetz der Zuverlässigkeit bezeichnet.

Der Wert der in der technischen Dokumentation des Produkts erfassten Zuverlässigkeitsindikatoren muss durch spezielle Zuverlässigkeitstests, durch Modellierung der Prozesse zufälliger Ausfälle spezieller Geräte, auch mit Hilfe eines Computers oder durch Berechnung, bestätigt werden. Es ist zu beachten, dass die Berechnungsmethode fast immer bei der Konstruktion eines Produkts verwendet wird, unabhängig davon, ob andere Methoden zur Bestätigung der Zuverlässigkeit verwendet werden.

Bei der Berechnung der Zuverlässigkeit eines Produkts werden entweder tabellarische Indikatoren der Zuverlässigkeit der im Produkt enthaltenen Elemente verwendet oder Daten, die mit einer der oben genannten Methoden für Produkte erhalten wurden, die den entworfenen Produkten ähnlich sind.

Von den bekannten Zuverlässigkeitsberechnungsverfahren ist das Koeffizientenverfahren das einfachste, bei dem die Schadensrate λ(t) über die Zeit konstant ist. Bei Bedarf wird der Einfluss von Betriebsarten und Betriebsbedingungen auf die Zuverlässigkeit des Produkts durch die Korrekturfaktoren k1, k2, ... kn berücksichtigt

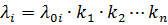

Der Ausfallgrad eines bestimmten Elements unter realen Betriebsbedingungen λi wird nach der Formel berechnet

wobei λоi der Tabellenwert des Schadensgrades eines unter normalen Bedingungen arbeitenden Elements ist, k1 ... kn Korrekturkoeffizienten in Abhängigkeit von verschiedenen Einflussfaktoren.

Nachfolgend sind die Werte des Koeffizienten k1 in Abhängigkeit vom Einfluss mechanischer Faktoren unter verschiedenen Betriebsbedingungen angegeben:

Betriebsbedingungen Korrekturfaktor Labor 1,0 Ungeduldig 1,07 Schiff 1,37 Automobil 1,46 Eisenbahn 1,54 Flugzeug 1,65

Der Koeffizient k2 kann abhängig von den klimatischen Faktoren der Umgebung folgende Werte annehmen:

Temperatur Feuchtigkeit Korrekturfaktor +30,0 ± 10,0 65 ± 5 1,0 +22,5 ± 2,5 94 ± 4 2,0 +35,0 ± 5,0 94 ± 4 2,5

Korrekturfaktoren für andere Faktoren finden Sie in Zuverlässigkeitshandbüchern.

Spezielle Zuverlässigkeitstests sind die wichtigste Methode zur Bestätigung der in der technischen Dokumentation angegebenen Zuverlässigkeitsindikatoren. Solche Tests werden regelmäßig innerhalb des in den technischen Spezifikationen (TU) für das Produkt festgelegten Zeitraums sowie bei Änderungen in der Produktionstechnologie des Produkts oder bei Änderungen an Komponenten und Materialien durchgeführt, wenn diese Änderungen die Zuverlässigkeit beeinträchtigen können des Produkts. Die technischen Spezifikationen enthalten ein Zuverlässigkeitstestprogramm, das zusätzlich zu den in den ESKD-Standards vorgesehenen Abschnitten einen Testplan enthält.

Testplan – Regeln, die die Anzahl der zu testenden Produkte, das Testverfahren und die Bedingungen für deren Beendigung festlegen.

Der einfachste Testplan sieht vor, dass n ähnliche Produkte gleichzeitig getestet werden, die ausgefallenen Produkte nicht ersetzt oder repariert werden und die Tests entweder nach Ablauf einer vorgegebenen Testzeit oder nachdem jedes der verbleibenden betriebsbereiten Produkte eine vorgegebene Zeit lang in Betrieb war, gestoppt werden.

Produktzuverlässigkeitsindikatoren können auch durch das Sammeln und Verarbeiten von Informationen über die Leistung des Produkts während seines Betriebs ermittelt werden.Die in den verschiedenen Branchen gültigen Formen der Dokumente unterscheiden sich untereinander, müssen jedoch unabhängig davon folgende Informationen widerspiegeln:

-

die Gesamtdauer des Produkts,

-

Nutzungsbedingungen,

-

die Dauer des Produktbetriebs zwischen Ausfällen,

-

Anzahl und Merkmale der Schäden,

-

die Dauer der Reparatur zur Beseitigung eines konkreten Schadens,

-

Art und Menge der verwendeten Ersatzteile usw.

Um verlässliche Indikatoren für die Produktzuverlässigkeit auf Basis von Betriebsdaten zu erhalten, müssen Informationen über Ausfälle und Defekte über einen längeren Zeitraum hinweg kontinuierlich vorliegen.