Schutzhüllen und Kabelmäntel: Zweck, Materialien, Typen, Korrosionsschutz, Panzerung

Bestellung von Schutzhüllen und Abdeckungen

Schutzhüllen dienen dem Schutz der Isolationsschicht Draht oder Kabel durch den Einfluss der Umgebung, vor allem aber durch den Einfluss von Feuchtigkeit. Je weniger feuchtigkeitsbeständig die Isolierung des Kabels oder Drahtes ist, desto perfekter muss der Mantel aufgetragen werden.

Die physikalischen Betriebsbedingungen des Kabels beeinflussen auch die Wahl des Mantelmaterials. Wenn beispielsweise eine erhöhte Flexibilität des Kabels erforderlich ist, sollte ein flexibler Mantel verwendet werden.

Zur Eindämmung werden nur wenige Materialien verwendet, nämlich Blei, Aluminium, Gummi, Kunststoffe und Kombinationen davon.

Schutzhüllen von Drähten und Kabeln dienen dem Schutz des Leiters vor mechanischer Beanspruchung beim Verlegen oder im Betrieb sowie dem Schutz von Kabelmänteln vor Korrosion, daher werden Korrosionsschutzbeschichtungen manchmal aus der Gruppe der Schutzhüllen unterschieden.

Als Korrosionsschutzbeschichtung wird am häufigsten Kabelpapier verwendet, das aus einer Schicht aufgetragen wird und gleichzeitig mit Bitumenzusammensetzungen entsprechender Viskosität bewässert wird.

Schutzhüllen bestehen aus Baumwoll- oder Kabelgarnen, die in Form einer Litze oder eines Geflechts auf die Isolierschicht oder Schutzhülle des Kabels oder eines Geflechts auf die Isolierschicht oder Schutzhülle des Kabels oder Leiters aufgebracht werden.

Um Schutzgehäuse vor Korrosion und mechanischen Beschädigungen zu schützen, ist es weit verbreitet, Schutzgehäuse mit Kunststoffen zu überziehen.

Als Korrosionsschutzbeschichtung wird am häufigsten Kabelpapier verwendet, das aus einer Schicht aufgetragen wird und gleichzeitig mit Bitumenzusammensetzungen entsprechender Viskosität bewässert wird.

Zum mechanischen Schutz flexibler Drähte und Kabel wird häufig ein Geflecht aus dünnen Stahldrähten verwendet.

In einer Reihe von Ausführungen werden Geflechte aus Baumwolle und anderen Garnen mit speziellen Lacken (Beschichtungslacken) überzogen, die den Draht vor Umwelteinflüssen, vor der Einwirkung von Ozon schützen und die Widerstandsfähigkeit des Drahtes gegenüber Feuchtigkeit und Benzin erhöhen.

Es werden auch Verbundhüllen aus Kunststoff, Metallfolie und Stoff oder beschichtetem Papier verwendet, die in manchen Fällen den Bleimantel ersetzen können (insbesondere bei Kabeln für Innen- und temporäre Installationen).

Aufbewahrungsmaterialien

Blei ist das Hauptmaterial, aus dem die zuverlässigsten Westen hergestellt werden. Der Hauptvorteil des Bleimantels gegenüber allen anderen Mänteln und Beschichtungen ist seine vollständige Feuchtigkeitsbeständigkeit, ausreichende Flexibilität und die Möglichkeit, ihn mit einer Bleipresse schnell und kostengünstig auf das Kabel aufzutragen.

Allerdings hat Blei viele Nachteile: hohes spezifisches Gewicht, geringe mechanische Festigkeit, unzureichende Beständigkeit gegen mechanische und elektrochemische Korrosion.

All dies macht es unter Berücksichtigung der begrenzten und natürlichen Bleireserven erforderlich, die Qualität der Bleiummantelungen zu verbessern, Ersatzstoffe einzuführen und neue Arten von Kabelprodukten ohne Bleiummantelung zu entwickeln.

Für die Versenkung von Kabelmänteln wird Blei der Güteklasse C-3 mit einem Bleigehalt von 99,86 % verwendet.

Die mechanische Festigkeit der Bleihülle wird maßgeblich von ihrer Struktur bestimmt. Die feinporöse Struktur, die durch die Herstellung der Hülle aus den Bleisorten C-2 und C-3 mit schneller und intensiver Abkühlung der extrudierten Hülle entsteht, ist die mechanisch am stärksten und stabilsten.

Bei einer mittleren und groben Kornstruktur werden Punkte von geringer Qualität erhalten. Aus solchen Schalen wachsen bereits unter normalen Produktionsbedingungen Bleikristalle, die sich dann entlang der Spaltungsebenen relativ zueinander verschieben, was zu einer vorzeitigen Zerstörung der Schale führt.

Sehr reines Blei neigt bereits bei Raumtemperatur stark zur Kristallbildung und -wachstum und ist daher für die Herstellung von Bleimänteln ungeeignet.

Eine Maßnahme zur Bekämpfung der Bleikristallisation ist neben der Kühlung nach der Bleibeschichtung die Zugabe von Zinn, Antimon, Kalzium, Tellur, Kupfer und anderen Metallen zum Blei.

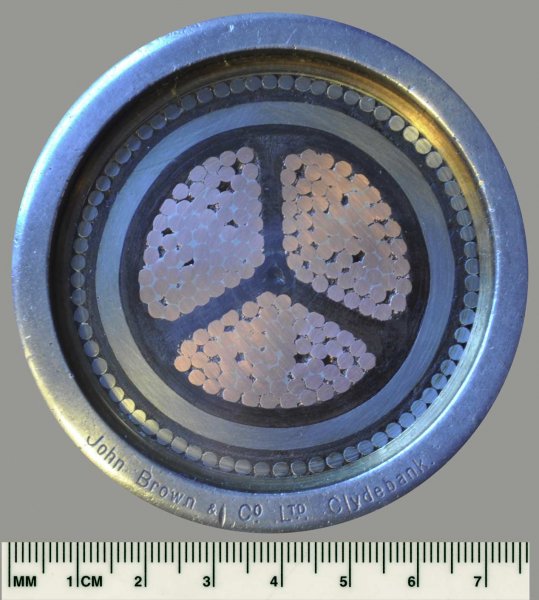

Schlachtkreuzerkabel, gebaut für die Royal Navy von Großbritannien, in Dienst gestellt im Jahr 1920. Drei Leiter, bleiummantelt, in Panzerung.

Der beste Zusatzstoff ist Zinn, das, wenn es in Blei in einer Menge von 1-3 Gew.-% enthalten ist, für eine stabile feinkörnige Struktur sorgt. Allerdings ist Zinn sehr knapp und wird derzeit in Kabelummantelungen durch andere Metalle ersetzt.

Das Einbringen von Antimon in Blei in einer Menge von 0,6 bis 0,8 % wirkt sich günstig auf die Struktur der Bleihülle aus und erhöht die mechanische Festigkeit, wobei die Elastizität, also die Biegefähigkeit der Bleihülle, etwas verringert wird. Ein Zusatz von Tellur in einer Menge von etwa 0,05 % führt zu guten Ergebnissen. Weit verbreitet war auch das sogenannte Kupferblei, also Blei mit einer Beimischung von Kupfer – in einer Menge von etwa 0,05 %.

Neben Doppellegierungen gibt es ternäre Legierungen aus Blei mit Cadmium, Zinn (0,15 %), Antimon und anderen Metallen. Diese Legierungen sind weniger einfach herzustellen und ihre Testergebnisse ähneln denen einiger binärer Legierungen und Kupfer-Blei.

Aluminium kann auch zur Herstellung von Kabelmänteln verwendet werden. Zu diesem Zweck wird sowohl technisches als auch hochreines Aluminium (mit einem Aluminiumgehalt von 99,5 und 99,99 %) verwendet, dessen mechanische Eigenschaften besser sind als die von Blei und Bleilegierungen.

Die Festigkeit der Aluminiumhülle ist mindestens 2-3 mal höher als die Festigkeit des Bleis. Die Rekristallisationstemperatur von Aluminium sowie seine Vibrationsfestigkeit liegen deutlich höher als die von Blei.

Das spezifische Gewicht von Aluminium beträgt 2,7 und das von Blei 11,4. Daher kann der Ersatz des Bleimantels durch Aluminium zu einer erheblichen Gewichtsreduzierung des Kabels und einer Erhöhung der mechanischen Festigkeit des Mantels führen, was dies ermöglicht In einigen Fällen wird auf die Verstärkung des Kabels mit Stahlbändern verzichtet.

Der Hauptnachteil von Aluminium ist unzureichende Korrosionsbeständigkeit… Das Aufbringen des Mantels auf das Kabel wird durch den hohen Schmelzpunkt von Aluminium (657 °C) und den erhöhten Druck beim Pressen, der das Dreifache des Drucks beim Herausdrücken des Bleimantels erreicht, erheblich erschwert.

Die Aluminiumummantelung kann nicht nur durch Crimpen, sondern auch durch ein Kaltverfahren aufgebracht werden, bei dem isolierte Drähte und Kabel in zuvor durch Strangpressen hergestellte Aluminiumrohre eingezogen und anschließend durch Ziehen oder Walzen ummantelt werden. Mit dieser Methode kann handelsübliches Aluminium verwendet werden.

Weit verbreitet ist die Methode des Kaltschweißens eines Aluminiummantels, die darin besteht, dass die Kanten eines in Längsrichtung auf das Kabel aufgebrachten Aluminiumstreifens zwischen Rollen verlaufen, mit deren Hilfe ein hoher spezifischer Druck auf das Aluminium erzeugt wird, ausreichend für seine Kaltverschweißung.

Zur Herstellung von Schutzhüllen für Drähte und Kabel werden heute anstelle von Blei erfolgreich Kunststoffe eingesetzt. Wenn eine erhöhte Kabelflexibilität erforderlich ist, sind vulkanisierte Gummi- und Kunststoffummantelungen am besten geeignet.

Schlauchüberzüge aus vulkanisiertem Gummi werden am häufigsten in der Kabelherstellung verwendet. auf Natur- oder Synthesekautschuk und aus thermoplastischen Materialien wie PVC, Polyethylen.

Die mechanische Festigkeit solcher Schalen ist recht hoch (Reißfestigkeit im Bereich von 1,0 bis 2,0 kg/mm2, Dehnung von 100 bis 300 %).

Der Hauptnachteil ist die spürbare Feuchtigkeitsdurchlässigkeit, unter der ein Wert verstanden wird, der die Fähigkeit des Materials charakterisiert, Wasserdampf unter dem Einfluss eines Druckunterschieds auf beiden Seiten der Materialschicht durchzulassen.

Vulkanisierter Kautschuk auf Naturkautschuk kann im Temperaturbereich von -60 bis +65 °C lange arbeiten. Bei den meisten Kunststoffen sind diese Grenzen deutlich enger, insbesondere bei Temperaturen unter Null Grad.

Es gibt Silikonkautschuke, neue Gummimaterialien, bei denen es sich um Silizium-Silizium-Polymere handelt. Dabei handelt es sich um hochmolekulare Stoffe, in deren Grundlage die Struktur von Siliziumatomen mit Kohlenstoffatomen verbunden ist.

Der Mantel aus thermoplastischen Materialien kann im Vergleich zum Bleimantel der Kabel das Gewicht des Kabels deutlich reduzieren und die Korrosionsbeständigkeit des Mantels sowie die mechanische Festigkeit erhöhen (siehe auch — Drähte und Kabel mit Gummiisolierung).

Zerstörung der Bleischeide

Die mechanische Festigkeit des Bleimantels ist notwendig, um einen ausreichenden Schutz der Isolierschicht vor der das Kabel umgebenden Umgebung zu gewährleisten. Diese Eigenschaft (mechanische Festigkeit) muss während des jahrzehntelangen Betriebs des Kabels über einen langen Zeitraum erhalten bleiben und darf sich im Laufe der Zeit unter dem Einfluss mechanischer (Vibration) und chemischer (Korrosion) Einflüsse nicht verändern.

Die mechanischen Eigenschaften von Bleimänteln und ihre Stabilität unter dem Einfluss verschiedener Ursachen hängen hauptsächlich von der Struktur des Mantels und seinen Veränderungen unter dem Einfluss von Hitze und Vibration ab.

Kabel mit einem Bleimantel mit grobkörniger Struktur halten einem Langzeittransport, auch auf der Schiene (besonders im Sommer), oft nicht stand.

Unter dem Einfluss von Schütteln und erhöhter Temperatur beginnen Bleikristalle zu wachsen, auf der Hülle entsteht ein Netzwerk kleiner Risse, die sich immer weiter vertiefen und schließlich zur Zerstörung der Hülle führen.Die Bleimäntel von auf Brücken verlegten Kabeln sind besonders anfällig für Vibrationsschäden.

Es gab Fälle, in denen Bleikabel, die im Sommer über mehrere tausend Kilometer per Bahn verschickt wurden, mit völlig zerstörter Hülle am Zielort ankamen.

Solche Fälle treten am häufigsten bei Bleihüllen aus reinem Blei auf. Zusätze von Zinn, Antimon, Tellur und einigen anderen Metallen sorgen für eine stabile Feinkornstruktur und werden daher bei der Herstellung von Bleikabelmänteln verwendet.

Wenn der Leckstrom den Bleimantel eines in feuchtem, kalkhaltigem Boden mit C0-Ionen3Bleicarbonat PbC03 verlegten Kabels verlässt, kommt es an der Austrittsstelle zu einer Zerstörung des Bleimantels.

Elektrochemische Korrosion von Blei kann in ein bis zwei Jahren zur vollständigen Zerstörung der Bleihülle führen, da ein Strom von 1 A pro Jahr etwa 25 kg Blei oder 9 kg Eisen transportieren kann und daher ein durchschnittlicher Leckstrom von 0,005 A in Ein Jahr zerstört etwa 170 g Blei oder etwa 41,0 g Eisen.

Eine radikale Maßnahme Kampf gegen elektrochemische Korrosion ist der sogenannte kathodische Schutz, der darauf beruht, dass dem geschützten Metall ein negatives Potenzial gegenüber den umgebenden Strukturen verliehen wird, was dieses Metall immun gegen fast alle Arten von Bodenkorrosion macht.

Das minimale elektronegative Potenzial, bei dem alle Arten von Korrosion aufhören, beträgt 0,85 V für Stahlrohre und 0,55 V für Bleimäntel von Elektrokabeln.

In einigen Fällen bietet die Ummantelung des Bleimantels einen guten Schutz vor Elektrokorrosion mit einer Schutzhülle bestehend aus einer Schicht halbleitendem Bitumen, zwei halbleitenden Gummistreifen und einem weißen Fixierband. In diesem Fall a Es entsteht eine Art elektronischer Filter, der den aus der Hülle austretenden elektrischen Strom durchlässt und die Leitung von der direkten Wirkung des empfangenen Stroms trennt in der Ionenelektrolyse.

Mechanische Kräfte im Kabelmantel

Durch das Fließen der Imprägniermischung in vertikaler Schwebe entstehen mechanische Kräfte im Kabelmantel Stromkabelsowie aufgrund der thermischen Ausdehnung der Imprägniermischung beim Erhitzen des Kabels. Im modernen Hochspannungskabel gefüllt mit Öl und Gas Der Bleimantel muss einem erheblichen Innendruck standhalten.

Beim Erhitzen der Imprägniermischung steigt der Druck im Kabel auf einen Wert, der dem hydrostatischen Druck entspricht. Je besser die Imprägnierung der Isolierschicht ist, desto größer ist der Druck, der beim Erhitzen im Kabel entsteht, da das Volumen der Gaseinschlüsse mit der Verbesserung der Imprägnierung des Kabels abnimmt.

Unter dem Einfluss des Drucks, der auf die Innenseite der Hülle einwirkt, neigt diese dazu, sich auszudehnen, und wenn die Grenze der elastischen Verformung der Mine überschritten wird, kommt es zu einer bleibenden Verformung, die die Hülle der Mine schwächt und die Betriebsfähigkeit verringert Eigenschaften des Kabels.

Wiederholte Erwärmungs- und Abkühlungszyklen des Kabels, die zu dauerhaften Verformungen der Leitung führen, können zum Bruch der Leitungshülle führen.

Da Blei ohne Zusätze bei Raumtemperatur nahezu keine Elastizitätsgrenze aufweist, führt das Auftreten solcher bleibender Verformungen im Bleimantel des Arbeitskabels zweifellos zu einer Verletzung seiner mechanischen Festigkeit.

Das Vorhandensein von Zusätzen im Blei erhöht die mechanischen Eigenschaften und insbesondere die Elastizitätsgrenze des Mantels. Daher ist bei Kabeln, die einem Druck von innen ausgesetzt sind, zwingend die Verwendung von legiertem Blei oder speziellen Doppel- und Dreifachlegierungen erforderlich.

Die Verringerung der mechanischen Eigenschaften der Bleihülle im Laufe der Zeit bestimmt ihre Lebensdauer. Aus dieser Sicht entsteht das Konzept der „Hüllenlebenskurve“, also der Beziehung zwischen der Zugfestigkeit in der Hülle und ihrer Dauer Aktion, bis die Hülle platzt.

In Fällen, in denen eine Verstärkung des Bleimantels des Kabels erforderlich ist, beispielsweise bei Gaskabeln oder bei der Verlegung auf stark geneigten Strecken, erhöht die Anwendung einer Bandarmierung aus zwei dünnen Messing- oder Stahlbändern die mechanische Festigkeit des Kabels Mantel und macht es für den hohen Druck geeignet, der im Kabel entsteht.

Gepanzerte Kabel

Der Bleimantel bietet keinen ausreichenden Schutz gegen mechanische Einwirkungen, beispielsweise unbeabsichtigte Stöße auf das Kabel während der Installation, und insbesondere gegen Zugkräfte, die sowohl bei der Verlegung des Kabels als auch während seines Betriebs auftreten.

Bei Kabeln zur vertikalen Verlegung, insbesondere in Flüssen und Meeren, ist es notwendig, den Bleimantel vor Zugkräften zu schützen, da ohne einen solchen Schutz der Bleimantel mit der Zeit reißt oder beschädigt wird.

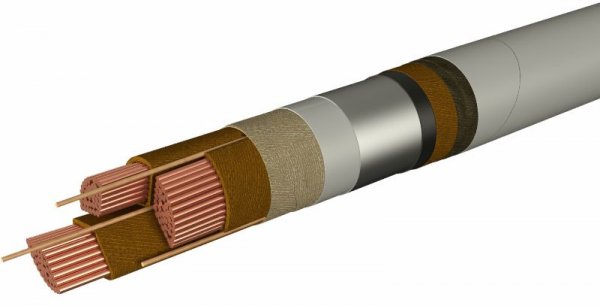

Es gibt zwei Hauptarten von Panzerungen: Klebeband, das das Kabel vor allem vor zufälligen mechanischen Einwirkungen während der Verlegung schützt, und Draht – vor Zugkräften.

Die Streifenpanzerung besteht aus zwei Stahlstreifen, die auf einem Träger aus Fasermaterialien so geschichtet sind, dass die Lücken zwischen den Windungen des einen Streifens die Windungen des anderen Streifens überlappen. Die Lücken zwischen den Kanten der Windungen eines Streifens betragen etwa ein Drittel der Breite des Streifens, und die Überlappung der Windungen eines Streifens mit den Windungen des anderen sollte mindestens ein Viertel der Breite des Streifens betragen Streifenpanzerstreifen.

Eine solche Ausführung der Kabelpanzerung ermöglicht es, den Bleimantel vor Stößen mit einer Schaufel beim Verlegen des Kabels und anderen nicht zu starken mechanischen Einflüssen zu schützen und gleichzeitig die für die Verlegung des Kabels erforderliche Flexibilität zu bewahren, die durch Bewegung erreicht wird « Biegungen der Bandpanzerung relativ zueinander.

Der Nachteil der Bandarmierung besteht in der Möglichkeit einer Verschiebung der Biegungen des Armierungsbandes, wenn das Kabel beim Verlegen über den Boden gezogen wird. Derartige Panzerungen werden vor allem zur Armierung von Erdkabeln, aber auch von Kabeln, die in Innenräumen in Kabeltunneln und an Gebäudewänden verlegt werden, eingesetzt.

Das in der Kabelindustrie verwendete Stahlband sollte eine Zugfestigkeit von 30 bis 42 kg/mm2 haben, da das Band mit hoher Zugfestigkeit sehr federnd ist und beim Buchen nicht gut auf dem Kabel sitzt. Es ist eine Bruchdehnung von 20–36 % erforderlich (bei einer geschätzten Probenlänge von 100 mm).

Zur Armierung von Stromkabeln wird je nach Kabeldurchmesser ein Stahlband mit einer Dicke von 0,3, 0,5 und 0,8 mm und einer Breite von 15, 20, 25, 30, 35, 45 und 60 mm verwendet. Das Band sollte in Kreisen mit einem Durchmesser von ca. 500 – 700 mm angeliefert werden.

Panzerdraht wird rund und segmentiert (flach) verwendet. Runddraht wird zur Bewehrung von Kabeln verwendet, die bei der Installation oder im Betrieb erheblichen Zugkräften standhalten müssen (z. B. Seekabel). Segmentdraht wird für Kabel verwendet, die in Bergwerken und auf stark geneigten Strecken verlegt werden.

Zum Schutz vor Korrosion muss der zur Armierung verwendete Draht mit einer dicken, durchgehenden Zinkschicht überzogen werden.

Vorbehaltlich wird eine Drahtarmierung, ähnlich einem Band, auf einem Kissen auf das Kabel aufgebracht, das aus einer Schicht Kabelgarn bestehen kann, die mit einer Verrottungsschutzmasse vorimprägniert ist und oben mit einer Schicht Bitumenmischung bedeckt ist.

Bei der Drahtarmierung wird die Verdrillungsrichtung entgegen der Richtung der vollständigen Verdrillung der Kabeladern angenommen.

Um die Panzerung vor Korrosion (Korrosion) zu schützen, wird sie mit einer bituminösen Verbindung bedeckt und mit einer Schicht aus vorimprägniertem Kabelgarn darüber bedeckt, die mit derselben Verbindung bedeckt ist. Die äußere Schicht des Kabelgarns dient nicht nur dazu, das Panzerband oder den Panzerdraht vor Korrosion zu schützen, sondern dient auch der Befestigung, d. h. sie verhindert eine Bewegung der Panzerbänder und hält die Panzerdrähte in einer Schnur.

Kabel, die zur Innenverlegung vorgesehen sind, dürfen aus Brandschutzgründen keine Schicht aus imprägniertem Kabelgarn über der armierten Ummantelung aufweisen. Solche Kabel, beispielsweise Kabel der Marke SBG, müssen mit lackiertem Panzerband armiert werden.

Der Reservierungsprozess besteht aus dem Anbringen von Schutzhüllen und Panzerungen.Das Bleikabel sollte nacheinander aufgetragen werden: eine Schicht aus Bitumenmasse, verdrillt mit zwei Streifen Kabelpapier (Korrosionsschutzbeschichtung), eine Schicht aus Masse, Kabelgarn oder imprägniertem Sulfatpapier (Kissen unter der Panzerung), eine Schicht aus Bitumenmasse , eine Panzerung aus zwei Stahlbändern oder Stahldrähten, einer Schicht Bitumenmasse, Kabelgarn (äußere Hülle), einer Schicht Bitumenmasse und Kreidelösung.