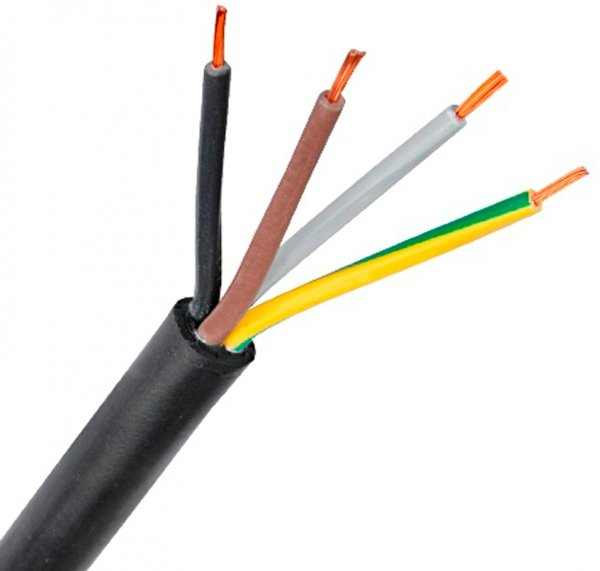

Drähte und Kabel mit Gummiisolierung: Typen, Vor- und Nachteile, Materialien, Produktionstechnologie

Gummiisolierte Drähte und Kabel werden zum Anschluss von Stromabnehmern und zur Stromverteilung in sekundären Stromnetzen verwendet und finden auch in der Industrie, Landwirtschaft, im Transportwesen, im Baugewerbe und im täglichen Leben breite Anwendung.

Arten von Kabeln und Leitungen mit Gummiisolierung

Kabel, Leitungen und Leitungen mit Gummiisolierung lassen sich in folgende Gruppen einteilen:

- Installationskabel, -drähte und -leitungen;

- Stromkabel;

- Steuerkabel;

- Flexible Kabel und Drähte für Schläuche;

- Seekabel und -drähte;

- Körperkabel;

- Drähte für elektrische Schienenfahrzeuge;

- Flugzeug-, Automobil- und Traktorkabel.

Die Verwendung von Gummi- oder Kunststoffisolierungen ist nicht so sehr auf den Wunsch zurückzuführen, ein flexibles Kabel zu erhalten, sondern vielmehr auf die Vereinfachung und Vereinfachung der Kabelanschlüsse.

Die Verwendung eines Bleimantels ermöglicht es nicht, die erhöhte Flexibilität der Isolationsschicht des Kabels zu nutzen, und daher in Fällen, in denen ein Kabel mit erhöhter Flexibilität benötigt wird, nicht Blei, sondern Schlauchmäntel aus vulkanisiertem Gummi oder Kunststoff gebraucht.

Die hohe durchschnittliche Durchschlagsfestigkeit der Gummiisolierung kann aufgrund von Schwachstellen in der Isolationsschicht in den meisten Fällen nicht genutzt werden, was eine Erhöhung der Dicke der Isolationsschicht im Vergleich zu beispielsweise imprägnierten Papierisolierungen erforderlich macht und zu einer übermäßiger Verbrauch von Schutzmaterialien Beschichtungen.um den Durchmesser des Kabels zu vergrößern.

Der erste Produktionsschritt ist das Recken von mehradrigen Drähten für Drähte, Kabel und Leitungen aus verzinnten und unverzinnten Kupferdrähten.

Technologie zur Herstellung von Drähten und Kabeln mit Gummiisolierung

Zu den wichtigsten Prozessvorgängen gehören die Herstellung von Gummi und Kunststoff und deren Aufbringen auf einen Kern oder Draht. Die Herstellung von Gummi umfasst Weichmachender Gummi und die Einführung von Füllstoffen (Kreide, Talk), Weichmachern, Verbesserern und Vulkanisationsmitteln.

Die Gummimischung wird durch Heißpressen auf Schneckenpressen oder Kaltpressen auf speziellen Profilwalzen auf den Kern aufgetragen. Die Dicke der Gummiisolierung richtet sich nach der Größe des Leitungsquerschnitts und der Nennspannung der Leitung oder des Kabels, während die Dicke des Schlauchmantels durch den Durchmesser des Kabels bestimmt wird.

Die Manteldicke kann bei Gummischläuchen zwischen 1 und 8 mm und bei Vinyl-PVC-Manteln zwischen 2 und 4 mm variieren.

Nachdem die Gummiisolierung kalt oder heiß auf den Kern aufgetragen wurde, wird sie vulkanisiert, um der Isolierschicht die erforderlichen physikalischen Eigenschaften zu verleihen: mechanische Festigkeit und Elastizität. Plastikfolien erfordern keine Vulkanisierung.

Auf die Gummiisolationsschicht der Drähte wird ein Geflecht aus Baumwollgarn aufgebracht, das mit Bitumen oder einer anderen Zusammensetzung imprägniert oder mit einer Schicht Nitrolack (Flugzeug- und Autodrähte) überzogen werden kann.

Die übrigen technologischen Vorgänge, wie das Eindrehen eines Kabels und das Anbringen von Schutzabdeckungen, werden auf die gleiche Weise wie bei den anderen durchgeführt. Kabelprodukte.

Vor- und Nachteile der Gummiisolierung

Die hohen elektrischen und mechanischen Eigenschaften der Gummiisolierung ermöglichten die Realisierung einer Reihe von Draht- und Kabelkonstruktionen unter extrem schwierigen Arbeitsbedingungen (Schneiden, Holzeinschlag, Bagger usw.).

Eine große Bandbreite an Widerstandswerten (von 1013 bis 1017 omcm) und erhebliche Variationen Dielektrizitätskonstante bieten je nach Zusammensetzung des Gummis und der Technologie seiner Herstellung die Möglichkeit der Herstellung Isolierung von Drähten und Kabeln verschiedener Art.

Neben den positiven Eigenschaften der Gummiisolierung gibt es auch negative, von denen die folgenden am charakteristischsten sind:

- das Vorhandensein von Luftblasen und Filmen in der Isolierschicht;

- Instabilität von vulkanisiertem Gummi gegenüber Ozon;

- der Einfluss mechanischer Kräfte und Spannungen auf die Spannungsfestigkeit der Isolierung;

- Verringerung der mechanischen und elektrischen Eigenschaften von Gummi beim Erhitzen;

- Heterogenität der Makrostruktur (Vorhandensein von Füllstoffkörnern, Verunreinigungen usw.);

- spürbare Feuchtigkeitsdurchlässigkeit und Feuchtigkeitsaufnahme;

- geringe Beständigkeit gegen die Einwirkung von Erdölprodukten und Mineralölen;

- Verlust der mechanischen Eigenschaften in Abhängigkeit von der Erhitzungsdauer in Gegenwart von Luftsauerstoff (thermische Alterung).

Gummiisoliermaterialien und technologische Eigenschaften

Vulkanisierter Kautschuk über Natur- und Synthesekautschuk wird zur Herstellung verschiedener Arten von Kabelprodukten verwendet und spielt daher eine bedeutende Rolle bei der Kabelherstellung.

Die größten Schwierigkeiten treten bei der Verwendung von Gummiisolierungen für die Herstellung von Hochspannungs-Wechselstromdrähten und -kabeln auf, beispielsweise für 6- und 10-kV-Stromkabel, die fahrende Bagger, Bagger, Torfmaschinen, Elektrotraktoren usw. mit Strom versorgen.

Die unzureichende Ozonbeständigkeit des Gummis führt zu einer schnellen Zerstörung und einer starken Verkürzung der Lebensdauer eines solchen Kabels. In diesen Fällen wird ein spezielles ozonbeständiges Gummi verwendet, das weniger anfällig für die Einwirkung von Ozon ist, und die Schale wird als Schutzschicht lackiert.

Es wurden öl- und benzinbeständige Gummirezepturen entwickelt, die die Herstellung von Gummiisolierungen für Kabelkörper ermöglichen, die in Ölquellen bei hohen Temperaturen und unter besonders schwierigen Bedingungen betrieben werden. Hochspannungs-Zündkabel arbeiten bei hoher elektrischer Feldstärke und in einem weiten Temperaturbereich von -50 bis +150 °C.

Die Zusammensetzung der Gummiisolierung umfasst folgende Grundmaterialien:

- Gummi – natürlich (NK) oder synthetisch (SK);

- Füllstoffe – Kreide, Kaolin, Talk usw.

- Weichmacher – Stearinsäure, Paraffin, Vaseline, Bitumen usw.

- Verstärkungen verbessern die mechanischen Eigenschaften von Gummimischungen (Ruß).

Der Gummianteil in Gummimischungen, die bei der Herstellung von Drähten und Kabeln verwendet werden, variiert (nach Gewicht) im Bereich von 25 bis 60 %, und der Gesamtanteil aller Füllstoffe liegt zwischen 70 und 35 % / Etwa 2 % entfallen auf Weichmacher und etwa 1,5 % für Vulkanisatoren (Schwefel).

Derzeit wird Gummi häufig zur Isolierung von Drähten und Kabeln verwendet, deren Vulkanisation aufgrund des bei der Vulkanisation freigesetzten Schwefels bei der Zersetzung bestimmter Schwefelverbindungen, beispielsweise Tetramethylthiuramdisulfid (Thiuram), erfolgt. Solche „schwefelfreien“ Reifen haben eine erhöhte Hitzebeständigkeit und damit eine lange Lebensdauer. Die mechanischen Eigenschaften dieses Kautschuks sind etwas schlechter als die von schwefelvulkanisiertem Kautschuk.

Besonders hervorzuheben ist, dass schwefelfreie bzw. hitzebeständige Gummis keine schädliche Wirkung auf die Kupferleiter eines Drahtes oder Kabels haben und daher keine Verzinnung des Drahtes und der Leiter erforderlich ist in die Produktion von gummiisolierten Drähten und Kabeln einsteigen.

Neben Gummi werden, wie bereits erwähnt, auch synthetische thermoplastische Materialien, auch Elastomere genannt, häufig verwendet.

Dazu gehört zunächst eine weit verbreitete Kunststoffmischung aus PVC-Harz, die in der Kabelindustrie weit verbreitet ist, hauptsächlich zur Herstellung von Niederspannungsdrähten und Kabelschutzbeschichtungen (Schläuchen).

PVC-Harz wird durch Polymerisation von Vinylchlorid gewonnen. Das Elastik wird durch Mischen von feinteiligem Harz mit Weichmachern, Stabilisator und Füllstoff erhalten.

Als Füllstoffe werden am häufigsten weißer Ruß, Kaolin und als Weichmacher Trichrysylphosphat, Dibutidphthalat usw. verwendet.Neben PVC werden auch Copolymere des Vinylchlorids, beispielsweise mit Vinylacetat, verwendet.

Die Hauptnachteile der PVC-Isolierung:

- unzureichende elektrische Eigenschaften (unzureichender Isolationswiderstand und großer Wert des Tangens des dielektrischen Verlustwinkels), was durch das Vorhandensein von Weichmachern sowie die leichte Eliminierung des Cl-Ions im PVC-Harz erklärt wird;

- unzureichende Frostbeständigkeit.

Mit einer geeigneten Auswahl an Weichmachern können zufriedenstellende elektrische Eigenschaften erreicht werden.

Zu den positiven Eigenschaften von PVC zählen:

- hohe Beständigkeit gegen Wärmealterung;

- Beständigkeit gegen die Einwirkung von Ölen und etwaigen Schmiermitteln;

- hohe Verschleißfestigkeit;

- Wasserbeständigkeit;

- Beständigkeit gegen eine Reihe von Lösungsmitteln, Säuren und Basen, außer 93 %iger Schwefelsäure und Eisessig; Benzol wird durch Lösungsmittel beeinträchtigt, wodurch die Zugfestigkeit der Kunststoffverbindung, die 12 Tage lang der Einwirkung von Benzol ausgesetzt ist, um mehr als das Siebenfache und der spezifische Durchgangswiderstand um das 2- bis 2,5-fache verringert wird.

- Nichtbrennbarkeit.

Polyethylen wird häufig zur Herstellung hochwertiger Isolierungen von Drähten und Kabeln verwendet... Es ist ein relativ weiches Material (beim Erhitzen auf 70 °C nimmt seine Dichte gleichmäßig ab), das eine gute Frostbeständigkeit und Ozonbeständigkeit aufweist und ist Wird häufig zur Isolierung als Energiequelle verwendet (XLPE-isolierte Kabel) und Hochfrequenzdrähte und -kabel.

Die Qualität der Kunststoffmischung wird nicht nur durch die Eigenschaften des Grundpolymers bestimmt, sondern maßgeblich auch durch die richtige Auswahl und Qualität der Füllstoffe und Weichmacher.Die Auswahl der Füllstoffe und Weichmacher stellt für Hersteller, die die geforderten Eigenschaften erzielen wollen, eine große Herausforderung dar.

Alle technisch und wirtschaftlich schwierigsten Aufgaben, beispielsweise die Gewinnung von ozonbeständigem Gummi usw., werden durch die Auswahl des Grundkunststoffs oder Kunststoffs mit den erforderlichen Eigenschaften gelöst.

Nach dem aktuellen Stand der Chemie ist in naher Zukunft mit dem Aufkommen einer Reihe synthetischer Materialien zu rechnen, deren Einsatz es ermöglichen wird, die noch ungelösten Probleme bei der Isolierung von Drähten und Kabeln vollständig zu lösen.