Schemata zur Automatisierung kontinuierlicher Transportmechanismen

Der Zweck der Automatisierung kontinuierlicher Transportmechanismen besteht darin, deren Produktivität und Zuverlässigkeit zu erhöhen. Die Anforderungen an den Automatisierungsgrad dieser Mechanismen werden in erster Linie durch die Art der von ihnen ausgeführten Funktionen bestimmt.

Der Zweck der Automatisierung kontinuierlicher Transportmechanismen besteht darin, deren Produktivität und Zuverlässigkeit zu erhöhen. Die Anforderungen an den Automatisierungsgrad dieser Mechanismen werden in erster Linie durch die Art der von ihnen ausgeführten Funktionen bestimmt.

Rolltreppen, Mehrkabinen-Personenaufzüge und kreisförmige Personenseilbahnen erfüllen unabhängige Funktionen, daher beschränkt sich die Automatisierung dieser Mechanismen hauptsächlich auf das automatische Starten und Stoppen des Elektroantriebs mit der Begrenzung von Beschleunigung und plötzlichen Bewegungen sowie der Bereitstellung der erforderlichen Schutzmaßnahmen und Verriegelungen Gewährleistung der Sicherheit der Passagiere. Es ist zu beachten, dass bei Anlagen zur Personenbeförderung die Anwesenheit einer Person erforderlich ist, die den Betrieb der Anlage kontrolliert. Daher können einige der Steuerfunktionen dem Bediener zugewiesen werden, was die Schaltung vereinfacht und die Zuverlässigkeit ihres Betriebs erhöht.

Bei Förderanlagen, die einen Teil der Funktionen im allgemeinen technologischen Produktionsprozess übernehmen, ist die Automatisierung den Aufgaben der komplexen Automatisierung dieser Produktion untergeordnet. In Technologiekomplexen enthaltene Förderanlagen können komplexe Fließtransportsysteme von großer Länge sein. Ihre Verwaltung und Kontrolle des Zustands der mechanischen und elektrischen Ausrüstung ist im Kontrollraum konzentriert, wo der Dispatcher mithilfe von Leuchttafeln, Gedächtnisschemata und akustischen Alarmen den Betrieb der Förderbänder überwacht. Für betriebliche Zwecke, zur Reparatur, Überholung und Einstellung einzelner Förderstrecken ist neben der zentralen auch eine lokale Steuerung über die Konsole direkt innerhalb der Grenzen der Antriebsstation vorgesehen.

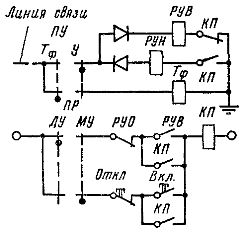

Die Elemente des Steuerkreises des Förderers, die sich auf dem lokalen Bedienfeld befinden, sind in Abb. 1 dargestellt. 1. Bei zentraler Steuerung von der Leitwarte aus erfolgt das Ein- und Ausschalten des Anlaufschützes des Getriebes über die Relais RUV bzw. OBO. Wenn der PR-Schalter in die Position MU (Lokalsteuerung) gebracht wird, kann die Antriebsstation mit den „Ein“-Tasten separat ein- und ausgeschaltet werden. Und «Herunterfahren». Der PU-Schalter ermöglicht durch Trennen des Geräts von der Fernbedienung die Verbindung mit der Versandstelle über das TF-Telefon.

Im Allgemeinen muss das Automatisierungssystem eines Komplexes von Förderlinien eines Industrieunternehmens je nach Art des technologischen Prozesses die Aufgabe erfüllen, verschiedene Förderer in einer bestimmten Reihenfolge und in strikter Übereinstimmung mit dem Produktionsprozess ein- und auszuschalten; Sicherstellung der erforderlichen Geschwindigkeit des Gütertransports und gegebenenfalls Koordinierung der Geschwindigkeitswerte verschiedener Förderer sowie technologische und Notfallblockierung von Geräten.

Störungen an der Anlage können zur Störung des gesamten technologischen Prozesses (Förderanlagen) oder zur Gefahr für Menschenleben (Seilleitungen, Rolltreppen) führen. Daher werden in den Automatisierungssystemen dieser Anlagen zahlreiche Sicherheitsverriegelungen eingesetzt. Die typischsten von ihnen erfüllen aufgrund der Besonderheiten der Funktionsweise dieser Mechanismen die folgenden Funktionen:

1. Überwachung des guten Zustands des Zugelements (Riemen, Seil, Kette) und Stoppen der Anlage bei übermäßiger Dehnung des Zugelements, schwacher Spannung, Ablösen der Führungsrollen, Umlenktrommeln und Rollen;

2. Stoppen der Anlage, wenn die Geschwindigkeit übermäßig ansteigt;

3. Stoppen der Anlage bei längerem Anlauf,

4. Verhinderung der Verstopfung der Trichter von Ladungsüberladevorrichtungen;

5. Sicherstellung der notwendigen Reihenfolge des Startens und Stoppens der Mechanismen des technologischen Komplexes.

Reis. 1. Steuerelemente zum Starten und Stoppen des Förderers am lokalen Bedienfeld.

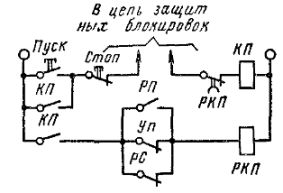

Reis. 2. Schematische Darstellung der Steuereinheit zum Starten des Förderers.

Die ersten beiden Schutzfunktionen werden durch Endschalter und ein Geschwindigkeitsrelais bereitgestellt.Es ist zu beachten, dass aufgrund des möglichen Durchrutschens des Seils oder Riemens der Antriebsscheibe oder -trommel die Motordrehzahl noch nicht die Geschwindigkeit des Zugelements charakterisiert, daher müssen die Geschwindigkeitssensoren die Bewegung des Zugelements erfassen . Dazu werden sie entweder auf einer Tragrolle bei Förderanlagen (in der Regel auf deren umgekehrtem Leerlaufzweig) oder auf einer Abzugsrolle bei Seilbahnen montiert.

Als Geschwindigkeitssensor werden häufig berührungslose Induktionssensoren verwendet, bei denen ein rotierender Rotor – ein Permanentmagnet – eine EMK proportional zur Geschwindigkeit in einer stationären Statorwicklung erzeugt. Bei Bruch des Zugelements gibt das Geschwindigkeitsrelais ein Signal zum Abschalten des Elektroantriebs. In Vorrichtungen zur Personenbeförderung (z. B. Seilbahnen) sind zusätzlich Sicherheitsvorrichtungen eingebaut, die ein Abwärtsbeschleunigen der Kabine verhindern. Der Übergeschwindigkeitsschutz funktioniert auf ähnliche Weise und wird mit einem Fliehkraftrelais implementiert.

Aufgrund der großen trägen Massen und statischen Belastungen dauert der Start der Förderer lange und geht mit einer erheblichen Erwärmung der Motoren einher. Überlastung des Förderers, Unterspannung und einige Arten von Störungen in der mechanischen und elektrischen Ausrüstung können zu einer zusätzlichen Verzögerung des Startvorgangs und in der Folge zu einem unzulässigen Anstieg der Motortemperatur führen.

Darüber hinaus kann eine Überlastung von Gurt- oder Seilförderern dazu führen, dass das Zugelement auf dem Antriebselement durchrutscht.Gleichzeitig bringt der abgeschlossene Startvorgang des Motors den Förderer nicht auf Betriebsgeschwindigkeit und ein längerer Schlupf führt zu Schäden am Zugelement, daher in allen Fällen eines kontinuierlichen Starts des Förderers während der geplanten Zeit das Gerät muss ausgeschaltet sein. Dies geschieht automatisch über die Launch Control Unit (Abb. 2).

Das Getriebestartschütz umfasst den Motorstromkreis sowie das RCP-Startsteuerrelais, dessen Reaktionszeit die normale Startzeit geringfügig überschreitet. Am Ende des Anlaufvorgangs wird der RCP-Kreis durch ein Schütz der letzten Beschleunigungsstufe Yn unterbrochen, sofern der Motorstrom auf den berechneten Wert gesunken ist und das Überlastrelais RP abgeschaltet wird; Das Zugelement hat die Betriebsgeschwindigkeit erreicht und der offene Kontakt des Computer-Geschwindigkeitsrelais hat geöffnet.

Wenn der Versorgungskreis des RKP-Relais ausgeschaltet wird, stoppt es die Zeitmessung und sein Kontakt im KP-Kreis bleibt geschlossen. Beim kontinuierlichen Start bleibt der RCP-Stromkreis über den RP-Kontakt eingeschaltet, wenn der Motor überlastet ist, oder über den PC-Kontakt, wenn das Antriebselement durchrutscht. Nach Ablauf der RCP-Verzögerungszeit schaltet es ein, schließt das Schütz und der Start wird beendet.

Um Blockaden der Nachladevorrichtungen in einem mehrteiligen Förderband zu vermeiden, ist eine bestimmte Reihenfolge beim Ein- und Ausschalten der Motoren erforderlich. Beim Anfahren werden die Förderabschnitte nacheinander, beginnend am Auslaufende, in der Reihenfolge entgegen der Lastflussrichtung zugeschaltet.Beim Stoppen werden die Förderabschnitte in der Reihenfolge der Abschnitte in Lastflussrichtung ab dem Kopfladeabschnitt abgeschaltet.

Durch abwechselndes Einschalten der Motoren können gleichzeitig die Anlaufströme im Versorgungsnetz reduziert werden. Es wird empfohlen, einen alternativen Anlauf von Förderstrecken in Abhängigkeit von der Geschwindigkeit des Zugelements durchzuführen. Dadurch wird sichergestellt, dass sich jeder nachfolgende Abschnitt einschaltet, nachdem der vorherige die Betriebsgeschwindigkeitsstufe erreicht hat. Das Anhalten von Förderanlagen, sofern alle Abschnitte vollständig entladen sind, und das Sperren von Umladebehältern erfolgt nach dem Zeitprinzip. In diesem Fall wird zunächst die Beladung der Kopfsektion gestoppt und die Zeitverzögerungen für die abwechselnde Abschaltung der Sektionen entsprechen der Dauer, die für die vollständige Entladung jeder Sektion erforderlich ist. Kommt es während des Betriebs zu einer Unterbrechung einer der Leitungen, so müssen alle in Lastflussrichtung vorangehenden Leitungen nacheinander abgeklemmt werden.

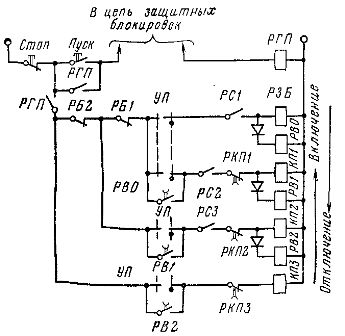

Ein schematisches Steuerdiagramm mit den angegebenen Vorgängen für drei Förderlinien ist in Abb. dargestellt. 3. Der Start des Förderers erfolgt vom zentralen Bedienfeld aus über den Universalschalter UP, sofern der Schutzkreis des RGP-Startbereitschaftsrelais geschlossen ist. In diesem Fall wird, wie aus dem Diagramm hervorgeht, zuerst das Startschütz des Motors des Heckteils KP3 eingeschaltet. Der Motor des zweiten Abschnitts startet, nachdem die Geschwindigkeit des dritten Abschnitts den Betriebswert erreicht und das Geschwindigkeitsrelais PC3 aktiviert wird.

Reis. 3. Steuerungsschema des alternativen Starts eines mehrteiligen Bandförderers.

Der Motor des Lastabschnitts startet nach dem Ende des Starts des zweiten Abschnitts, wenn das Geschwindigkeitsrelais PC2 aktiviert und KP1 erregt wird. Schließlich schaltet sich das RZB-Ladetrichterrelais ein und gibt den Befehl zum Beladen des Förderers.

Das Abschalten der Triebwerke mit Hilfe des UE erfolgt in umgekehrter Reihenfolge, nun aber als Funktion der Zeit. Zunächst wird die RZB durch den Befehl zum Schließen des Ladetrichters abgeschaltet. Dann schalten die Relais PB0, PB1 und PB2 nach Zeitverzögerungen KP1, KP2, KPZ und die jeweiligen Motoren ab.

Das Schema bietet einen Schutz gegen Blockierung der Umladebehälter, der die Transportabschnitte vor dem Überlauftrichter sowie den Ladetrichter über die Kontakte RB1 und RB2 abschaltet.

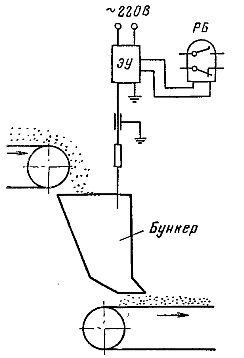

Zu diesem Schutz wird an der Elektrode im Trichter ein Materialfüllstandsensor eingesetzt (Abb. 4). Wenn die Elektrode durch das transportierte Material gegen Masse kurzgeschlossen wird, wird das mit dem Ausgang des EC-Sensorverstärkers verbundene RB-Relais aktiviert. Die hohe Empfindlichkeit des Sensors (bis zu 30 mOhm) ermöglicht den Einsatz für nahezu jedes Transportgut.

Reis. 4. Elektrodensensor für den Füllstand des Trichters.