Ein Beispiel für die Erstellung eines Zeitdiagramms und eines Blockdiagramms der Funktionsweise von Mechanismen

In den Steuerungsschemata der technologischen Linien wird der Zustand der Ausgangselemente, d.h. Aktoren (elektromagnetische Relais, Magnetstarter, Halbleiterrelais usw.) wird nicht nur durch die Kombination von Eingabe- oder Empfangselementen (Tasten, Sensoren usw.) bestimmt, sondern auch durch die Reihenfolge ihrer zeitlichen Änderung.

Eine verbale Beschreibung des entworfenen technologischen Prozesses kann in Form eines Zeitplans von Änderungen der Ein- und Ausgangssignale dargestellt werden, der als Zeitdiagramm des technologischen Prozesses bezeichnet wird.

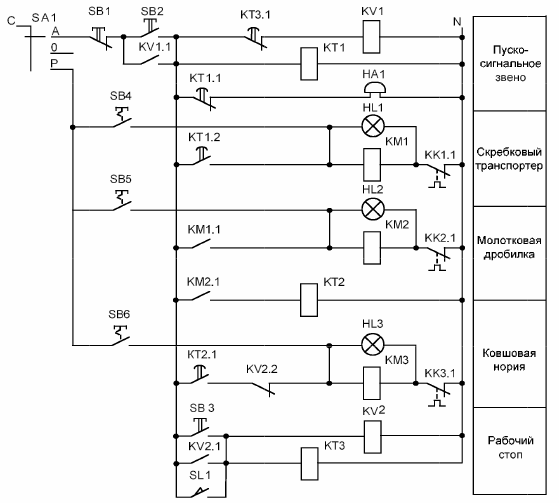

Ein Beispiel für die Erstellung eines Zeitdiagramms wird anhand eines Liniendiagramms zur Getreidevorreinigung erstellt.

Beschreibung des Schaltungsbetriebs

Mit dem Schalter SA1 wird der Betriebsmodus ausgewählt: automatisch – der Hauptbetriebsmodus, manuell – Inbetriebnahmemodus.

Der Inbetriebnahmemodus besteht darin, den Spulen der Magnetstarter der Linearmechanismen über die Verriegelungstasten SB4-SB6 Strom zuzuführen und dabei die gesamte Steuerlogik zu umgehen. In diesem Modus entscheidet der Bediener selbst über die Länge der Leitung oder einen separaten Mechanismus, die Kontrolle der Befüllung des Trichters erfolgt nur visuell.

In der Regel wird dieser Betriebsmodus entweder in Notbetriebsmodi verwendet, wenn die Steuerlogik defekt ist und der technologische Prozess abgeschlossen werden muss, ohne dass das Produkt auf der Linie verloren geht, oder während der Inbetriebnahme, wenn nach der Reparatur eines Mechanismus Auf der Linie muss nur sie gestartet werden, nicht alle linearen Mechanismen.

Reis. 1. Relaiskontakt-Steuerkreis der Getreidevorreinigungsleitung

Nach dem Betriebsartenschalter ist in den Steuerkreis ein Anlaufsignalblock eingebunden, der zeitverzögert das gleichzeitige Ausschalten der Glocke und das Einschalten des Kratzförderers ermöglicht. Beim Aufbau von Relaiskontaktkreisen erfolgt die Reihenfolge des Ein- und Ausschaltens der Mechanismen über die Schließkontakte der Magnetstarter.

Wenn also in unserem Fall Energie an der Spule des Magnetstarters KM1 (Kratzförderer) bzw. über den Kontakt KM1.1 anliegt, liegt die Spannung auch an der Spule des Magnetstarters KM2 (Hammer).

Gleichzeitig ist es unpraktisch, alle Mechanismen der Linie zu starten, da während des Betriebs ein solcher Betriebsmodus auftreten kann, wenn die elektrischen Antriebe der beiden Mechanismen der Linie ihren Nennbetriebsmodus noch nicht erreicht haben, das Produkt jedoch noch nicht erreicht ist Über den Kopfmechanismus wird ihnen Wasser zugeführt, was zu einem Notstopp der Linie führt. Daher wird im Steuerkreis die Spule des Magnetstarters KM3 des Kopfmechanismus mit einer durch das Zeitrelais KT2 realisierten Zeitverzögerung mit Strom versorgt.

Die Linearmechanismen sind aktiviert, die Arbeit ist im Gange. Während des Betriebs kommt es manchmal vor, dass der Trichter noch nicht voll ist und die Leitung abgeschaltet werden muss. In diesem Fall wird im Steuerungsschema ein „Arbeitsstopp“-Block verwendet, der es ermöglicht, alle Mechanismen der Linie in der richtigen Reihenfolge (in Richtung der Bewegung des Produkts entlang der Linie) auszuschalten.

Wenn also die Taste SB3 gedrückt wird, schaltet sich das Zwischenrelais KV2 ein, dessen Öffnungskontakt KV2.2 den Stromkreis mit der Spule KM3 unterbricht, der Zeilenkopfmechanismus wird ausgeschaltet. Gleichzeitig erstellt das Zeitrelais KT3 einen Bericht über die Betriebszeit der Linie zur Reinigung der Mechanismen vom Produkt.

Nach einer gewissen Zeit unterbricht der Kontakt des Zeitrelais KT3.1 den Stromkreis zum Zwischenrelais KV1, dessen Kontakt den Startknopf überbrückt. Dies führt zum Stillstand des gesamten Steuerkreises und damit auch zum Stillstand der Linearmechanismen. Ein ähnlicher Algorithmus für den Betrieb des Steuerkreises beim Auslösen des Füllstandsensors im SL1-Trichter.

Der Schutz linearer Elektromotoren vor Überlastung im vorgestellten Steuerungsschema erfolgt mittels Unterbrechungskontakten der Thermorelais KK1.1 ... KK3.1, die jeweils in Reihe in Stromkreisen mit Spulen der Magnetstarter KM1 ... eingebaut sind. . KM3.

Zur visuellen Kontrolle der Funktion der Linearmechanismen im Steuerkreis sind Kontrollleuchten HL1 ... HL3 vorhanden. Im Normalbetrieb der Linearmechanismen leuchten die Anzeigelampen auf. Im Falle einer Notabschaltung fällt der Strom im Stromkreis mit dem Magnetstarter weg und die Kontrollleuchte erlischt entsprechend.

Nach dem Schema der elektrischen Hauptautomatik werden für die Getreidevorreinigungslinie 3 Taster benötigt: SB1 „Stop“, SB2 „Start“ und SB3 „Arbeitsstopp“, sowie ein Füllstandsensor SL1. Somit haben wir 4 Eingabeelemente. Außerdem werden Tasten mit Selbstrückstellung akzeptiert, d.h. ohne den Einschaltzustand zu reparieren.

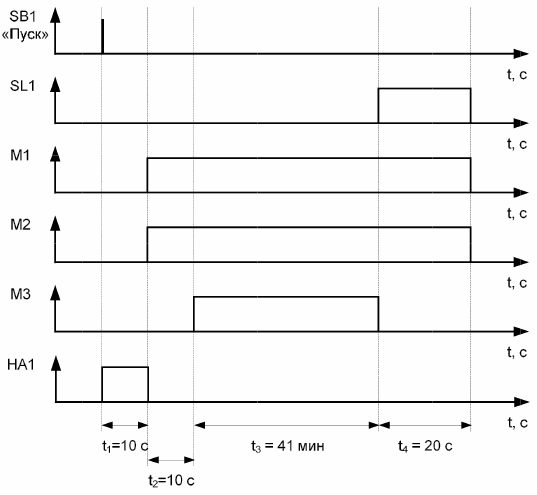

Ein Beispiel für die Erstellung eines Zeitdiagramms

Ausgangspositionen 4: Glocke HA1, Kratzförderer KM1, Hammerbrecher KM2 und Becherwerk KM3.

Wenn die SB2-Taste „Start“ gedrückt wird, sollte die erste Auslöseverbindung (Glocke HA1) 10 Sekunden lang aktiviert werden, um das Personal zu warnen, dass die Prozesslinie bald startet.

Nachdem die Glocke von HA1 läutet, d. h. 10 Sekunden nach Betätigung der „Start“-Taste SB2 86 werden der Kratzförderer KM1 und der Prallbrecher KM2 eingeschaltet (siehe Abb. 2).

Die Arbeitszeit der Mechanismen wird anhand ihrer Produktivität und ihres Produktionsvolumens bestimmt. Die Produktivität des Kratzförderers, des Hammerbrechers und des Becherwerkes beträgt jeweils 5 t/h, 3 t/h und 2 t/h. Das Kornvolumen wird bestimmt basierend auf dem Volumen des Trichters und einem Kilogramm Getreide pro 1 m3.

Das Korn verschiedener Kulturpflanzen hat eine unterschiedliche Form, Dichte und ein entsprechendes Gewicht, daher kann ein Kubikmeter jeder Getreideart nicht das gleiche Gewicht haben.

Nehmen wir das Volumen des Bunkers 5 m. Das geladene Getreide ist Buchweizen, der 560 - 660 kg wiegt. Der Ausgangszustand des Papierkorbs ist leer. Dann beträgt die Getreidemenge in einem vollen Behälter: N = 580 x 5 = 2900 kg.

Der Becherwerk hat von allen Mechanismen die geringste Produktivität; Er versorgt die Linie auch mit Getreide. Seine Arbeitszeit beträgt: Tm3 = 2000/2900 = 0,689 h = 41 min.

Die Arbeitszeit der übrigen Mechanismen beträgt mehr als 41 Minuten und wird anhand der Logik der Schaltung bestimmt.

Nach dem Einschalten des Kratzförderers KM1 und des Prallbrechers KM2 muss ihnen Zeit zum Beschleunigen gegeben werden. Die Beschleunigungszeit für alle Mechanismen beträgt 10 Sekunden. Der Becherheber KM3 wird zuletzt gestartet (10 Sekunden nach dem Start von KM1 und KM2), um keine Produktverstopfung am Hammerbrecher KM2 und am Kratzerförderer KM1 zu verursachen. Nach 41 Minuten passiert das gesamte zum Füllen des Trichters benötigte Produkt das Becherwerk KM3.

Der SL-Füllstandsensor ist so eingebaut, dass das Füllsignal bereits vor dem Durchlauf der Produktreste durch den Hammerbrecher KM2 und den Kratzförderer KM1 erfolgt.

Bei Betätigung des Niveausensors SL1 wird der Kopfmechanismus KM3 ausgeschaltet (nach 41 Minuten und 20 Sekunden nach Drücken der Taste „Start“ SB2). Zeitverzögert schalten KM1 und KM2 gleichzeitig ab. Diese Zeitverzögerung kann mit 20 Sekunden angenommen werden.

Das Zeitdiagramm für den Normalbetrieb ist in Abbildung 2 dargestellt.

Reis. 2. Zeitdiagramm für den Normalbetrieb

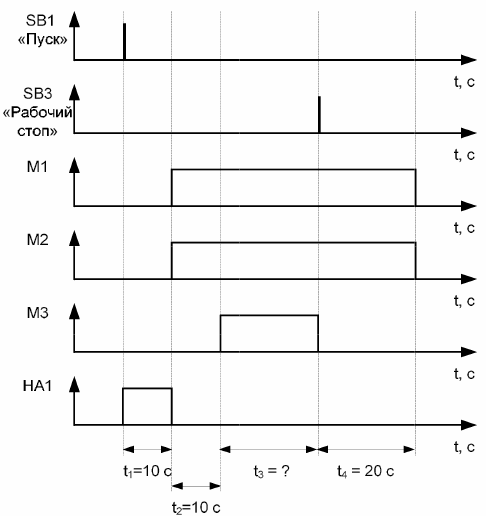

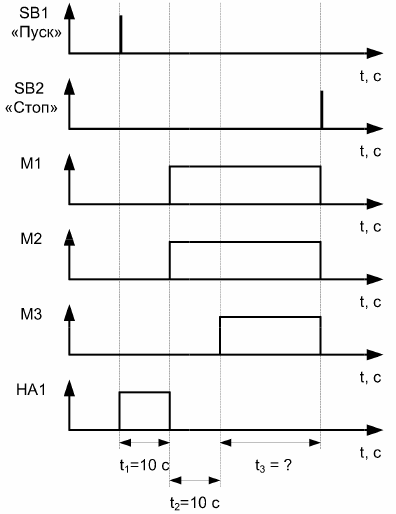

Im Modus „Betriebsstopp“ kann der Bediener den Prozess stoppen, bevor er den Niveausensor SL1 auslöst. Daher ist es in diesem Fall nicht möglich, die Betriebszeit der Mechanismen zu bestimmen. Im Modus „Generalstopp“ werden alle Mechanismen sofort deaktiviert.

Reis. 3. Zeitdiagramm für die Betriebsart «Betriebsstopp»

Reis. 4. Zeitdiagramm für den Modus „Totalstopp“.

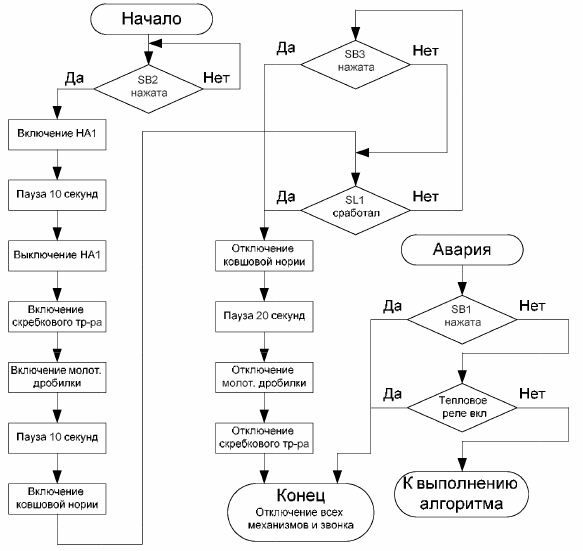

Ein Beispiel für den Aufbau eines Blockdiagramms der Funktionsweise der Mechanismen

Das Blockdiagramm des technologischen Prozesses muss den Algorithmus seiner Arbeit klar darstellen. Hierzu werden spezielle Bezeichnungen bestimmter Aktionen verwendet.

Abbildung 5 zeigt ein beispielhaftes Blockdiagramm für eine Getreidevorreinigungslinie. Das dargestellte Blockschaltbild zeigt alle möglichen Optionen für die Funktionsweise des technologischen Prozesses. Die Situation „Unfall“ kann jederzeit während des Betriebs der Getreidevorreinigungslinie nach Betätigung der „Start“-Taste SB2 auftreten.

Reis. 5. Blockschaltbild der Getreidevorreinigungslinie