Inverter-Schweißgeräte

Das große Interesse und der Höhepunkt der Popularität, die im letzten Jahrzehnt an Neukonstruktionen von Schweißgeräten nach dem Inverterprinzip zugenommen haben, sind auf folgende Hauptgründe zurückzuführen:

Das große Interesse und der Höhepunkt der Popularität, die im letzten Jahrzehnt an Neukonstruktionen von Schweißgeräten nach dem Inverterprinzip zugenommen haben, sind auf folgende Hauptgründe zurückzuführen:

-

erhöhte Nahtqualität;

-

die Verfügbarkeit von Operationen auch für unerfahrene Schweißer durch die Einbeziehung einer Reihe von Funktionen für Heißstart, Anti-Anhaften der Elektrode und Lichtbogenbrennen;

-

Minimierung des Designs von Schweißgeräten, Gewährleistung ihrer Mobilität;

-

erhebliche Energieeinsparungen im Vergleich zu Transformatoren.

Möglich wurden diese Vorteile durch eine veränderte Herangehensweise an die Technologie zur Erzeugung eines Schweißlichtbogens an einer Elektrode aufgrund der Einführung der neuesten Fortschritte in der Mikroprozessortechnologie.

Wie funktionieren Schweißinverter?

Sie werden mit 220 V 50 Hz Strom betrieben, der aus einer normalen Steckdose stammt. (Geräte, die in einem Dreiphasennetz betrieben werden, verwenden ähnliche Algorithmen.) Die einzige Einschränkung, die Sie beachten sollten, ist der Stromverbrauch des Geräts.Sie darf die Nennleistung der Netzschutzgeräte und die Leitfähigkeit der Leitungen nicht überschreiten.

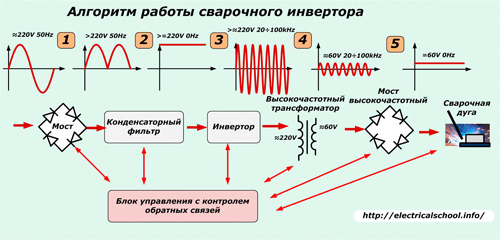

Auf dem Foto ist die Abfolge der fünf technologischen Zyklen dargestellt, mit denen vom Wechselrichter ein Schweißlichtbogen erzeugt wird.

Dazu gehören Prozesse, die durchgeführt werden von:

-

Gleichrichter;

-

Kondensatorleitungsfilter;

-

Hochfrequenzwandler;

-

Hochfrequenzspannungs-Abwärtstransformator;

-

Hochfrequenzgleichrichter;

-

Kontrollschema.

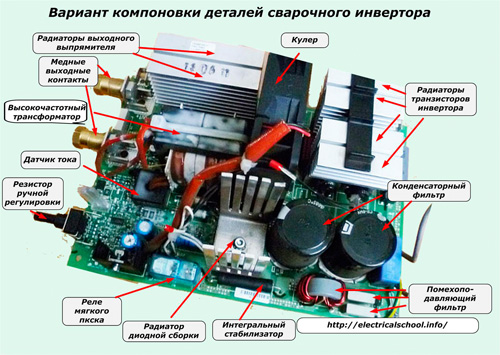

Alle diese Geräte befinden sich auf der Platine im Inneren der Box. Wenn die Abdeckung entfernt ist, sehen sie ungefähr so aus wie auf dem Bild.

Netzspannungsgleichrichter

Die Versorgung mit Wechselspannung aus einem stationären Stromnetz erfolgt über einen Handschalter am Gehäuse. Er wird durch eine Diodenbrücke in einen pulsierenden Wert umgewandelt. Die gesamte Energie des Schweißlichtbogens durchläuft die Halbleiterelemente dieses Blocks. Daher werden sie mit dem erforderlichen Spannungs- und Stromspielraum ausgewählt.

Um die Wärmeableitung zu verbessern, ist die Diodenbaugruppe, die im Betrieb einer starken Erwärmung ausgesetzt ist, auf Kühlkörpern montiert, die zusätzlich von der zugeführten Luft des Lüfters angeblasen werden.

Die Diodenbrückenheizung wird durch einen Temperatursensor gesteuert, der auf den Thermosicherungsmodus eingestellt ist. Als Schutzelement öffnet es den Stromkreis, wenn die Dioden auf +90 °C erhitzt werden.

Kondensatorleitungsfilter

Parallel zum Ausgangskontakt des Gleichrichters, der eine Welligkeitsspannung erzeugt, sind zwei leistungsstarke Elektrolytkondensatoren zusammenarbeitend geschaltet. Sie glätten Welligkeitsschwankungen und werden immer mit Spannungsspielraum ausgewählt.Tatsächlich steigt sie selbst im normalen Filtermodus um das 1,41-fache und erreicht 220 x 1,41 = 310 Volt.

Aus diesem Grund werden Kondensatoren für eine Betriebsspannung von mindestens 400 V ausgewählt. Ihre Kapazität wird für jede Struktur entsprechend der Leistung des maximalen Schweißstroms berechnet. Sie liegt normalerweise bei 470 Mikrofarad oder mehr für einen einzelnen Kondensator.

Interferenzfilter

Ein funktionierender Schweißinverter wandelt genug elektrische Energie um, um elektromagnetische Störungen zu verursachen. Auf diese Weise stört es die übrigen an das Netzwerk angeschlossenen elektrischen Geräte. Um sie am Gleichrichtereingang zu entfernen, stellen Sie ein induktiv-kapazitiver Filter.

Sein Zweck besteht darin, hochfrequente Störungen zu glätten, die von einem Arbeitsstromkreis in das Stromnetz anderer elektrischer Verbraucher gelangen.

Wandler

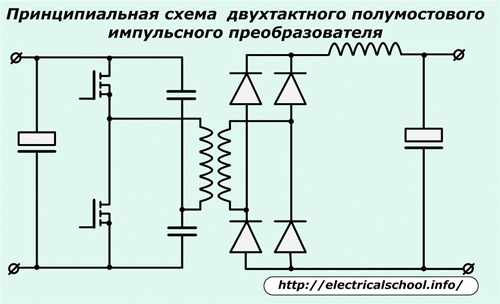

Die Umwandlung von Gleichspannung in Hochfrequenz kann nach unterschiedlichen Prinzipien erfolgen.

Bei Schweißinvertern kommen am häufigsten zwei Arten von Schaltungen vor, die nach dem Prinzip der „Schrägbrücke“ arbeiten:

-

Halbbrücken-Pulswandler;

-

Vollbrücken-Pulswandler.

Die Abbildung zeigt eine Implementierung der ersten Schaltung.

Hier kommen zwei leistungsstarke Transistorschalter zum Einsatz. Sie können auf Serienhalbleiterbauelementen montiert werden MOSFET oder IGBT.

Kaskaden-MOSFETs funktionieren gut in Niederspannungswechselrichtern und bewältigen auch Schweißlasten gut. Für schnelles Laden/Entladen mit hoher Kapazität benötigen sie einen Push-Treiber mit gegenphasiger Signalsteuerung, um Kondensatoren mit einem Transistor schnell aufzuladen und mit Masse kurzzuschließen, um sie mit einem anderen zu entladen.

Bipolare IGBTs erfreuen sich bei Schweißwechselrichtern zunehmender Beliebtheit.Sie können problemlos große Leistungen mit hohen Spannungen übertragen, erfordern jedoch komplexere Steuerungsalgorithmen.

Das Schema eines Halbbrücken-Pulswandlers findet sich in den Konstruktionen von Schweißwechselrichtern der mittleren Preisklasse. Es hat einen guten Wirkungsgrad, ist zuverlässig und bildet einen Transformator Rechteckimpulse mit einer hohen Frequenz von mehreren zehn kHz.

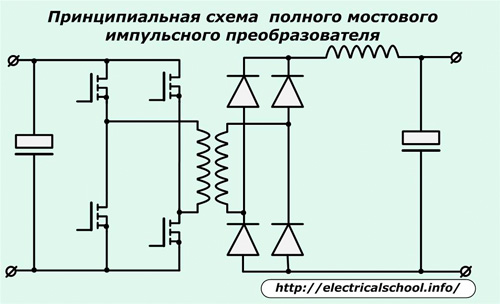

Der Vollbrücken-Pulswandler ist komplexer, er umfasst zwei zusätzliche Transistoren.

Er nutzt alle Möglichkeiten eines Hochfrequenztransformators mit paarweise arbeitenden Transistorschaltern im Modus zweier kombinierter Schrägbrücken voll aus.

Diese Schaltung wird in den leistungsstärksten und teuersten Schweißinvertern verwendet.

Alle wichtigen Transistoren sind auf leistungsstarken Kühlkörpern installiert, um die Wärme abzuleiten. Darüber hinaus werden sie durch dämpfende RC-Filter zusätzlich vor möglichen Spannungsspitzen geschützt.

Hochfrequenztransformator

Dabei handelt es sich um einen speziellen Transformatoraufbau, meist aus einem Ferrit-Magnetkreis, der die Hochfrequenzspannung nach dem Wechselrichter mit minimalen Verlusten auf eine stabile Lichtbogenzündung von etwa 60 – 70 Volt heruntertransformiert.

In seiner Sekundärwicklung fließen große Schweißströme von bis zu mehreren hundert Ampere. Bei der Konvertierung von vol. / H-Energie mit relativ niedrigem Stromwert und hoher Spannung in der Sekundärwicklung bilden sich Schweißströme bei bereits reduzierter Spannung.

Durch den Einsatz von Hochfrequenz und den Übergang zu einem Ferrit-Magnetkreis werden Gewicht und Abmessungen des Transformators selbst deutlich reduziert, Leistungsverluste durch Umkehr des Eisenmagnetismus reduziert und der Wirkungsgrad erhöht.

Beispielsweise wiegt ein Schweißtransformator alter Bauart mit einem Eisenmagnetkern, der einen Schweißstrom von 160 Ampere liefert, etwa 18 kg, und ein Hochfrequenztransformator (mit den gleichen elektrischen Eigenschaften) wiegt etwas weniger als 0,3 Kilogramm.

Die Vorteile beim Gewicht des Gerätes und dementsprechend bei den Arbeitsbedingungen liegen auf der Hand.

Leistungsausgangsgleichrichter

Es basiert auf einer Brücke, die aus speziellen Hochgeschwindigkeitsdioden besteht, die auf hochfrequenten Strom reagieren können – Öffnen und Schließen mit einer Erholungszeit von etwa 50 Nanosekunden.

Herkömmliche Dioden sind dieser Aufgabe nicht gewachsen. Die Dauer ihres Übergangs entspricht etwa der halben Periode der Sinusharmonischen des Stroms, also etwa 0,01 Sekunden. Dadurch erhitzen sie sich schnell und verbrennen.

Die Leistungsdiodenbrücke ist ebenso wie die Transistoren des Hochspannungstransformators auf den Kühlkörpern platziert und durch eine dämpfende RC-Schaltung vor Spannungsspitzen geschützt.

Die Ausgangsklemmen des Gleichrichters sind mit dicken Kupferkabelschuhen versehen, um eine sichere Verbindung der Schweißkabel mit dem Elektrodenkreis zu gewährleisten.

Merkmale des Kontrollschemas

Alle Vorgänge des Schweißinverters werden vom Prozessor durch Feedback über verschiedene Sensoren gesteuert und gesteuert. Dadurch werden nahezu ideale Schweißstromparameter zum Verbinden aller Arten von Metallen bereitgestellt.

Dank genau dosierter Belastungen werden die Energieverluste beim Schweißen deutlich reduziert.

Zum Betrieb des Steuerkreises wird eine konstante stabilisierte Spannung vom Netzteil geliefert, das intern mit den 220-V-Eingangskreisen verbunden ist.Diese Spannung richtet sich an:

-

Kühlventilator für Heizkörper und Platinen;

-

Sanftanlaufrelais;

-

LED-Anzeigen;

-

Stromversorgung des Mikroprozessors und des Operationsverstärkers.

Das Relais für Sanftanlauf-Wechselrichter geht aus dem Namen hervor. Es funktioniert nach folgendem Prinzip: Im Moment des Einschaltens des Wechselrichters beginnen sich die Elektrolytkondensatoren des Netzfilters sehr stark aufzuladen. Ihr Ladestrom ist sehr hoch und kann die Gleichrichterdioden beschädigen.

Um dies zu verhindern, wird die Ladung durch einen leistungsstarken Widerstand begrenzt, der mit seinem aktiven Widerstand den anfänglichen Einschaltstrom reduziert. Wenn die Kondensatoren geladen sind und der Wechselrichter im Auslegungsmodus zu arbeiten beginnt, wird das Sanftanlaufrelais aktiviert und manipuliert über seine normalerweise offenen Kontakte diesen Widerstand, wodurch er aus den Stabilisierungskreisen entfernt wird.

Fast die gesamte Wechselrichterlogik ist im Mikroprozessor-Controller untergebracht. Es steuert den Betrieb der leistungsstarken Transistoren des Wandlers.

Der Überspannungsschutz von Gate- und Emitter-Leistungstransistoren basiert auf der Verwendung von Zenerdioden.

An den Wicklungskreis des Hochfrequenztransformators ist ein Sensor angeschlossen – ein Stromtransformator, der mit seinen Sekundärkreisen ein betrags- und winkelproportionales Signal zur logischen Verarbeitung sendet. Auf diese Weise wird die Stärke der Schweißströme so gesteuert, dass sie während der Inbetriebnahme und des Betriebs des Wechselrichters beeinflusst werden.

Um die Größe der Eingangsspannung am Eingang des Netzgleichrichters des Geräts zu steuern, ist eine Operationsverstärker-Mikroschaltung angeschlossen.Es analysiert kontinuierlich die Signale des Spannungs- und Stromschutzes und ermittelt den Zeitpunkt einer Notfallsituation, in dem es erforderlich ist, den laufenden Generator zu blockieren und den Wechselrichter von der Stromversorgung zu trennen.

Maximale Abweichungen der Versorgungsspannung werden durch einen Komparator kontrolliert. Es wird ausgelöst, wenn kritische Energiewerte erreicht werden. Sein Signal wird sequentiell von Logikelementen verarbeitet, um den Generator und den Wechselrichter selbst auszuschalten.

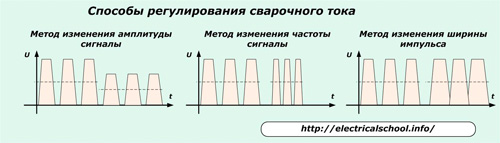

Zur manuellen Einstellung des Schweißlichtbogenstroms wird ein Einstellpotentiometer verwendet, dessen Knopf am Gerätekörper herausgeführt ist. Durch die Änderung seines Widerstands kann eine der Kontrollmethoden angewendet werden, die sich auf Folgendes auswirkt:

-

Amplitude in / h Spannung des Wechselrichters;

-

Frequenz von Hochfrequenzimpulsen;

-

Pulsdauer.

Grundregeln für den Betrieb und Fehlerursachen von Schweißwechselrichtern

Der Respekt vor komplexen elektronischen Geräten ist immer der Schlüssel zu ihrem langfristigen und zuverlässigen Betrieb. Leider wenden jedoch nicht alle Benutzer diese Bestimmung in der Praxis an.

Schweißinverter arbeiten in Produktionswerkstätten, auf Baustellen oder werden von Heimwerkern in Privatgaragen oder Sommerhäusern eingesetzt.

In einer Produktionsumgebung leiden Wechselrichter am häufigsten unter Staub, der sich im Inneren des Gehäuses ansammelt. Seine Quellen können beliebige Werkzeuge oder Metallbearbeitungsmaschinen sein, die Metalle, Beton, Granit und Ziegel verarbeiten. Dies ist besonders häufig bei der Arbeit mit Schleifern, Maurern, Lochern usw. der Fall.

Der nächste Grund für den Fehler beim Schweißen ist die Erzeugung nicht standardmäßiger Belastungen des elektronischen Schaltkreises durch einen unerfahrenen Schweißer.Wenn Sie beispielsweise versuchen, die Frontpanzerung eines Panzerturms oder einer Eisenbahnschiene mit einem Schweißinverter mit geringer Leistung zu zerschneiden, ist das Ergebnis dieser Arbeit eindeutig vorhersehbar: Durchbrennen elektronischer IGBT- oder MOSFET-Komponenten.

Im Steuerkreis arbeitet ein Thermorelais, das vor allmählich ansteigenden thermischen Belastungen schützt, aber keine Zeit hat, auf solch schnelle Sprünge der Schweißströme zu reagieren.

Jeder Schweißinverter zeichnet sich durch den Parameter „PV“ aus – die Einschaltdauer im Vergleich zur Dauer der Stopppause, die im technischen Pass angegeben ist. Die Nichtbeachtung dieser Anlagenempfehlungen führt zwangsläufig zu Abstürzen.

Eine nachlässige Behandlung des Geräts kann sich in einem schlechten Transport oder Transport äußern, wenn der Körper äußeren mechanischen Stößen oder Vibrationen des Rahmens eines fahrenden Autos ausgesetzt ist.

Unter den Mitarbeitern gibt es Fälle von Wechselrichterbetrieben mit offensichtlichen Fehlfunktionen, die eine sofortige Beseitigung erfordern, beispielsweise das Lösen der Kontakte, mit denen die Schweißkabel in den Buchsen des Gehäuses befestigt sind. Und auch die Übergabe teurer Geräte an ungelerntes und schlecht geschultes Personal führt meist zu Unfällen.

Zu Hause kommt es häufig zu Spannungseinbrüchen in der Versorgungsspannung, insbesondere in Werkstattgenossenschaften, und der Schweißer achtet nicht darauf und versucht, seine Arbeit schneller zu erledigen, indem er alles, wozu er fähig und unfähig ist, aus dem Wechselrichter „quetscht“ ...

Die Lagerung teurer elektronischer Geräte im Winter in einer schlecht beheizten Garage oder sogar in einem Schuppen führt zur Ablagerung von Kondenswasser aus der Luft auf den Platinen, zur Oxidation von Kontakten, zur Beschädigung der Gleise und zu anderen inneren Schäden.Ebenso leiden diese Geräte unter dem Betrieb bei niedrigen Temperaturen unter -15 Grad oder atmosphärischen Niederschlägen.

Die Übergabe des Wechselrichters an einen Nachbarn für Schweißarbeiten endet nicht immer mit einem günstigen Ergebnis.

Die allgemeinen Statistiken der Werkstätten zeigen jedoch, dass Schweißgeräte bei Privatbesitzern länger und besser funktionieren.

Designfehler

Schweißinverter älterer Versionen weisen eine geringere Zuverlässigkeit auf Schweißtransformatoren… Und ihr modernes Design, insbesondere von IGBT-Modulen, weist bereits vergleichbare Parameter auf.

Beim Schweißvorgang entsteht im Inneren des Gehäuses eine große Wärmemenge. Das System zum Entfernen und Kühlen von Leiterplatten und elektronischen Bauteilen ist selbst bei Mittelklassemodellen nicht sehr effizient. Daher müssen während des Betriebs Unterbrechungen eingehalten werden, um die Temperatur interner Teile und Geräte zu senken.

Wie alle elektronischen Schaltungen verlieren Wechselrichtergeräte bei hoher Luftfeuchtigkeit und Kondensation ihre Funktionsfähigkeit.

Trotz der Einbeziehung von Rauschunterdrückungsfiltern in das Design dringen erhebliche hochfrequente Störungen in den Stromkreis ein. Technische Lösungen, die dieses Problem beseitigen, erschweren das Gerät erheblich, was zu einem starken Preisanstieg aller Geräte führt.