Explosionsschweißen – was es ist und wie es angewendet wird

Sehr oft stehen Ingenieure bei der Konstruktion von Bauwerken vor dem Problem der Materialauswahl: Materialien, die für die Erfüllung einiger Strukturfunktionen ideal sind, verfügen nicht über die erforderlichen Eigenschaften, um andere betriebliche Anforderungen zu erfüllen. Beispielsweise kann ein Material eine gute Korrosionsbeständigkeit, elektrische Leitfähigkeit und Wärmeleitfähigkeit, aber eine unzureichende Härte oder Verschleißfestigkeit aufweisen. Durch Explosionsschweißen hergestellte Materialien.

Sehr oft stehen Ingenieure bei der Konstruktion von Bauwerken vor dem Problem der Materialauswahl: Materialien, die für die Erfüllung einiger Strukturfunktionen ideal sind, verfügen nicht über die erforderlichen Eigenschaften, um andere betriebliche Anforderungen zu erfüllen. Beispielsweise kann ein Material eine gute Korrosionsbeständigkeit, elektrische Leitfähigkeit und Wärmeleitfähigkeit, aber eine unzureichende Härte oder Verschleißfestigkeit aufweisen. Durch Explosionsschweißen hergestellte Materialien.

Das Sprengschweißen als mögliches technologisches Verfahren wurde während des Zweiten Weltkriegs entdeckt, als nach der Explosion von Bomben Granatenfragmente gefunden wurden, die mit anderen Metallgegenständen verschweißt waren. In den frühen 1960er Jahren entwickelte DuPont ein praktisches Sprengschweißverfahren und patentierte es in den USA.

Seitdem hat sich die Explosionsschweißtechnik rasant weiterentwickelt und findet in vielen Bereichen Anwendung, von der Herstellung von Bimetallen für die Erdölindustrie bis hin zu abgedichteten Verbindungen in der Elektronik.Durch Explosionsschweißen gewonnene Teile ermöglichten es, die bisher unerreichbare Grenze der Produktlebensdauer zu erreichen – bis zu 30 Jahre.

Der Prozess des Explosionsschweißens ist auf den ersten Blick recht einfach. Die zu verbindenden Metalle müssen mit einem kleinen Spalt dicht aneinander liegen. Die Sprengstoffschicht ist gleichmäßig über die obere Platte verteilt. Die entstandene Sandwichstruktur platzt und es entsteht ein neuer Strukturwerkstoff.

Explosionsschweißverfahren

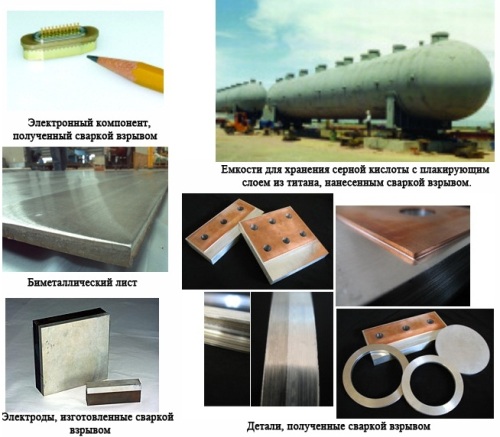

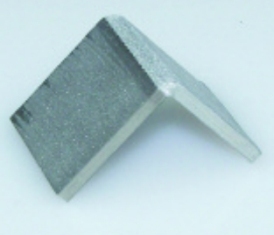

Aus zwei separaten und oft völlig unterschiedlichen Materialien kann eine einzige geschweißte Metallzusammensetzung erhalten werden. Bimetallplatte Anschließend können sie zur Verwendung in verschiedenen Produkten weiterverarbeitet (z. B. gewalzt) werden. Die Dicke der auf das Grundmetall aufgetragenen Deckschicht kann zwischen mehreren Zehntel Millimetern und mehreren Dutzend Zentimetern variieren.

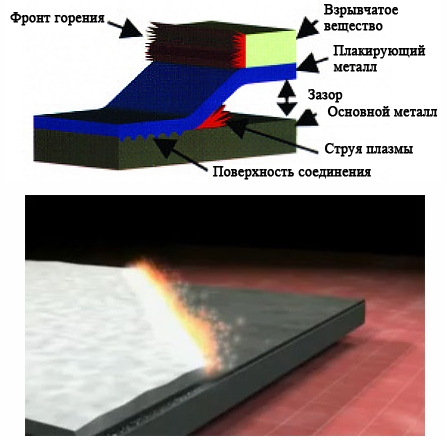

Beispiele für Produkte, die durch Explosionsschweißen hergestellt werden

Nach dem Schweißen ist in der Regel ein Richten der entstandenen Verbindung erforderlich, das auf Rollen oder auf einer Presse durchgeführt wird. Es folgen Kontrollvorgänge – mechanische Prüfungen und Ultraschallprüfung der Schweißnaht.

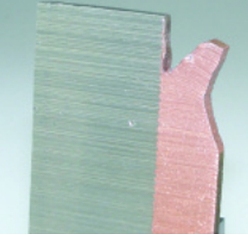

Die Meißelprüfung der Schweißverbindung zeigt, dass der Bruch nicht entlang der Schweißnaht auftritt.

Eine geschweißte Probe aus Edelstahl und Aluminium wird einem Biegetest unterzogen. Der Bruch trat im Aluminium auf, nicht in der Schweißnaht

In Wirklichkeit ist der Prozess jedoch viel komplizierter. Um eine qualitativ hochwertige Verbindung ohne Delamination zu erhalten, ist eine sorgfältige Kontrolle einer Reihe technologischer Parameter erforderlich, und die Herstellung hochwertiger Verbundwerkstoffe erfordert erhebliche Erfahrung in diesem Bereich.

Der gebräuchlichste Schweißsprengstoff ist Igdanit (eine Mischung aus Ammoniumnitrat und Kohlenwasserstoffkraftstoff, am häufigsten Diesel).

Die Sprengstoffmenge kann stark variieren, die meisten Schweißarbeiten werden jedoch mit Sprengstoffen mit einem Gewicht von 10 ... 1000 kg durchgeführt. Offensichtlich können solch gefährliche Arbeiten nicht in einer normalen Produktionsschweißerei durchgeführt werden. Strahlschweißungen sollten von lizenzierten und erfahrenen Ingenieuren außerhalb der Reichweite von Personen durchgeführt werden. Beim Sprengen und der Lagerung von Sprengstoffen sollten Vorsichtsmaßnahmen getroffen werden.

Beim Schweißvorgang entsteht in der Einwirkungszone des Sprengstoffs eine sehr große Kraft, die mehrere Hunderttausend Tonnen erreichen kann. Die Oberflächenatomschichten jedes der zu verbindenden Materialien werden dem Plasmastrahl ausgesetzt. Das Plasma induziert die Bildung einer metallischen Bindung, bei der die Metalle durch Valenzelektronen voneinander getrennt werden.

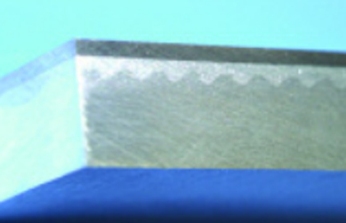

Auf makroskopischer Ebene erscheint die Schweißverbindung als Wellenlinie entlang der Explosionsrichtung. Die „Amplitude“ der Wellenbildung hängt vom Winkel und der Geschwindigkeit der Detonation ab. Im Extremfall kann es so groß sein, dass es zu unerwünschten Hohlräumen unter den Wellenkämmen kommt. Der Detonationswinkel beträgt üblicherweise weniger als 30 Grad.

Auf diesem Foto ist die wellenförmige Natur der Bindung zwischen zwei Metallen deutlich zu erkennen.

Beim Explosionsschweißen gibt es ein breites Spektrum an Materialien, die verbunden werden müssen. In einigen Fällen kann die Qualität der Verbundschweißverbindung verbessert werden, indem zwischen zwei verschiedenen Schichten eine dünne Zwischenschicht angebracht wird. Auch Sandwiches aus vier oder mehr Metallschichten sind keine Seltenheit.Die Gesamtzahl der möglichen Kombinationen von Bimetallen beträgt laut Experten mehr als 260 Optionen.

Der Einsatz von durch Explosionsschweißen gewonnenen Bimetallen kann die Lebensdauer deutlich verlängern und die Zuverlässigkeit von Wärme-, Gießerei-, Erdölanlagen, Wärmetauschern und Behältern in der chemischen Industrie erhöhen. Bei der Herstellung von Elektroden werden Stahl-Aluminium-Verbundwerkstoffe verwendet.

Geschweißte Bimetallbleche können als Übergangselemente beim Zusammenbau von Strukturen aus verschiedenen Metallen verwendet werden. Beschichtungen für Auskleidungen aus Edelmetallen können die Kosten von Teilen, die bisher ausschließlich aus teuren Materialien hergestellt wurden, erheblich senken, ohne dass sich die technischen Eigenschaften verschlechtern und sie manchmal sogar viel bessere technische Eigenschaften erhalten.

Explosive Schweißkonstruktionen werden beim Bau von Meereskonstruktionen erfolgreich eingesetzt, da sie die elektrochemische Korrosion in der Meeresumwelt deutlich reduzieren oder ganz eliminieren können. Durch dieses Schweißverfahren aufgetragene dünne Schichten aus Abschirmmaterialien schützen Raumfahrzeuge vor Strahlung.