Auswahl von Motoren für zyklische Wirkmechanismen

Elektrische Stellantriebe mit zyklischer Wirkung arbeiten im periodischen Modus, dessen charakteristisches Merkmal das häufige Starten und Stoppen des Motors ist. Aus der Theorie des Elektroantriebs ist bekannt, dass die Energieverluste bei transienten Prozessen direkt vom Trägheitsmoment des Elektroantriebs J∑ abhängen, dessen Hauptbestandteil, wenn man Trägheitsmechanismen ausschließt, das Trägheitsmoment ist des Motors Jdv. Daher ist es wünschenswert, im Abschaltbetrieb Motoren zu verwenden, die bei der erforderlichen Leistung und Winkelgeschwindigkeit das möglichst kleinste Trägheitsmoment Jdv aufweisen.

Elektrische Stellantriebe mit zyklischer Wirkung arbeiten im periodischen Modus, dessen charakteristisches Merkmal das häufige Starten und Stoppen des Motors ist. Aus der Theorie des Elektroantriebs ist bekannt, dass die Energieverluste bei transienten Prozessen direkt vom Trägheitsmoment des Elektroantriebs J∑ abhängen, dessen Hauptbestandteil, wenn man Trägheitsmechanismen ausschließt, das Trägheitsmoment ist des Motors Jdv. Daher ist es wünschenswert, im Abschaltbetrieb Motoren zu verwenden, die bei der erforderlichen Leistung und Winkelgeschwindigkeit das möglichst kleinste Trägheitsmoment Jdv aufweisen.

Je nach Erwärmungsbedingungen ist die zulässige Belastung des Motors im Aussetzbetrieb höher als im Dauerbetrieb. Beim Start mit vergrößert statischer Lastmotor Außerdem muss ein erhöhtes Anlaufdrehmoment entwickelt werden, das über das statische Drehmoment hinausgeht und um den Wert des erforderlichen dynamischen Drehmoments übersteigt. Daher erfordert der intermittierende Betrieb eine größere Motorüberlastfähigkeit als der Langzeitbetrieb.Die Anforderung an eine hohe Überlastfähigkeit wird auch durch die Notwendigkeit bestimmt, kurzfristige mechanische Überlastungen durch Lasttrennung, Erdaushub usw. zu überwinden.

Schließlich unterscheiden sich die Heiz- und Kühlbedingungen von Motoren im intermittierenden Betrieb von denen im Dauerbetrieb. Besonders ausgeprägt ist dieser Unterschied bei eigenbelüfteten Motoren, da die Menge der in den Motor eintretenden Kühlluft von der Drehzahl abhängt. Bei Transienten und Pausen wird die Wärmeabfuhr des Motors beeinträchtigt, was erhebliche Auswirkungen auf die zulässige Motorlast hat.

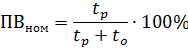

Alle diese Bedingungen bestimmen die Notwendigkeit, in elektrischen Antrieben mit zyklischen Wirkmechanismen Spezialmotoren einzusetzen, deren Nennlast periodisch ist und durch eine bestimmte Nenneinschaltdauer gekennzeichnet ist

wobei Tp und se die Arbeitszeit bzw. die Pausenzeit sind.

Im intermittierenden Betrieb schwankt die Motortemperatur bei Nennlast um den zulässigen Wert, steigt im Betrieb an und sinkt in der Pause. Es ist offensichtlich, dass je höher die Temperaturabweichungen vom zulässigen Wert sind, desto länger ist die Zykluszeit bei gegebenem PV Tq = Tp + se und desto kleiner ist die Zeitkonstante der Motorerwärmung Tn.

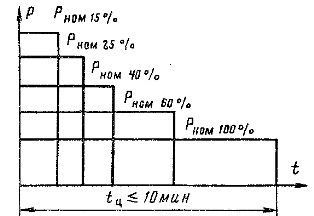

Begrenzen Sie die zulässige Zykluszeit bis zur Grenze der möglichen maximalen Motortemperatur. Für Haushaltsmotoren mit intermittierendem Betrieb beträgt die zulässige Zykluszeit 10 Minuten. Daher sind diese Motoren für eine Einschaltdauer ausgelegt, deren Diagramm für Standardbetriebszeiten (Einschaltdauer = 15, 25, 40 und 60 und 100 %) in Abb. dargestellt ist. 1.Mit zunehmender Einschaltdauer sinkt die Nennleistung des Motors.

Die Industrie produziert eine Reihe von Serien intermittierender Lastmotoren:

— Asynchronkrane mit Eichhörnchenrotor der MTKF-Serie und mit Phasenrotor der MTF-Serie;

— ähnliche metallurgische Serien MTKN und MTN;

— DC-Serie D (in der Version für Bagger der DE-Serie).

Maschinen dieser Baureihe zeichnen sich durch die Form eines länglichen Rotors (Ankers) aus, der für eine Reduzierung des Trägheitsmoments sorgt. Um die bei transienten Vorgängen in der Statorwicklung entstehenden Verluste zu reduzieren, sind die Motoren MTKF und MTKN Serien haben einen erhöhten Nennschlupf sHOM = 7 ÷ 12 %. Die Überlastfähigkeit der Motoren der Kran- und Metallbaureihe beträgt 2,3 — 3 bei Einschaltdauer = 40 %, was bei Einschaltdauer = 100 % λ = Mcr / Mnom100 = 4,4-5,5 entspricht.

V Kranmotoren Als Hauptnennmodus wird der Wechselstrombetrieb mit Einschaltdauer = 40 % und bei Gleichstrommotoren der Kurzzeitbetrieb mit einer Dauer von 60 Minuten (zusammen mit Einschaltdauer = 40 %) angenommen. Die Nennleistungen der Motoren der Kran- und Metallurgieserie bei PVNOM = 40 % liegen im Bereich: 1,4-22 kW für die MTF- und MTKF-Serie; 3–37 kW bzw. 3–160 kW für die Serien MTKN und MTN; 2,4–106 kW für die D-Serie. Eingeblasene Motoren der D-Serie sind für Nennleistungen von 2,5 bis 185 kW mit einem Arbeitszyklus von 100 % ausgelegt.

Käfigläufermotoren können eine mehrtourige Ausführung mit zwei oder drei separaten Statorwicklungen haben: MTKN-Serie mit den Polzahlen 6/12, 6/16 und 6/20 und einer Nennleistung von 2,2 bis 22 kW bei PVNOM = 40 %; MTKF-Serie mit Polzahl 4/12, 4/24 und 4/8/24 und Nennleistung von 4 bis 45 kW bei PVN0M = 25 %.Geplant ist die Produktion einer neuen 4MT-Serie von asynchronen Kran- und Metallurgiemotoren im Leistungsbereich von 2,2 – 200 (220) kW mit einer Einschaltdauer von 40 %.

Durch den Einsatz eines Zweimotorenantriebs verdoppelt sich der Einsatzbereich der aufgeführten Elektromaschinentypen. Bei großen erforderlichen Leistungen werden Asynchronmotoren der A-Serie, AO, AK, DAF usw. sowie Gleichstrommotoren der gleichen P-Serie in speziellen Modifikationen verwendet, beispielsweise in der Ausführung für Bagger von PE, MPE, für Aufzüge MP L usw.

Die Auswahl der Motoren für Kran- und Metallurgieserien erfolgt am einfachsten in Fällen, in denen der tatsächliche Arbeitsplan mit einem der in Abb. 1 dargestellten Nennwerte übereinstimmt. 1. In Katalogen und Nachschlagewerken werden Motornennwerte mit PV-15, 25, 40, 60 und 100 % aufgeführt. Wenn der Antrieb daher mit einer konstanten statischen Last Pst im Nennzyklus betrieben wird, ist es nicht schwierig, unter der Bedingung PNOM > Rst einen Motor mit der nächstgelegenen Leistung aus dem Katalog auszuwählen.

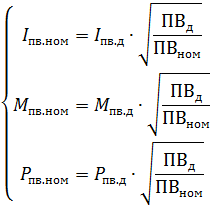

Allerdings sind reale Zyklen in der Regel komplexer, die Motorlast fällt in verschiedenen Teilen des Zyklus unterschiedlich aus und die Schaltzeit weicht von der Nennzeit ab. Unter solchen Bedingungen erfolgt die Auswahl des Motors nach einem äquivalenten Zeitplan, der an einem der Nennwerte in Abb. ausgerichtet ist. 1. Hierzu wird zunächst die permanente äquivalente Heizlast bei einem gültigen PST ermittelt und anschließend auf die Standard-Einschaltdauer PST0M umgerechnet. Die Neuberechnung kann anhand der Verhältnisse erfolgen:

Bei den Verhältnissen handelt es sich um Näherungswerte, da sie zwei wichtige Faktoren nicht berücksichtigen, die sich bei einer Änderung des Arbeitszyklus ändern und die Motorerwärmung erheblich beeinflussen.

Reis. 1.Der Nennbetriebszyklus des Motors für den intermittierenden Betrieb.

Der erste Faktor ist die Wärmemenge, die im Motor aufgrund ständiger Verluste freigesetzt wird. Diese Wärmemenge nimmt zu, wenn der PV steigt, und nimmt ab, wenn der PV sinkt. Dementsprechend erhöht sich die Erwärmung, wenn man an eine große Photovoltaikanlage geht und umgekehrt.

Der zweite Faktor sind die Belüftungsbedingungen der Motoren. Durch die Eigenlüftung sind die Kühlbedingungen während der Arbeitszeit um ein Vielfaches besser als in Ruhephasen. Daher verbessern sich mit steigender PV die Kühlbedingungen, mit sinkender PV verschlechtern sie sich.

Wenn wir den Einfluss dieser beiden Faktoren vergleichen, können wir den Schluss ziehen, dass sie gegensätzlich sind und sich teilweise gegenseitig kompensieren. Daher liefern die Näherungsverhältnisse für moderne Baureihen ein einigermaßen korrektes Ergebnis, wenn sie nur zur Umrechnung auf die dem Wasserkraftwerk am nächsten liegende Nennbetriebsdauer verwendet werden.

Aus der Theorie des Elektroantriebs ist bekannt, dass die bei der Auswahl eines Motors verwendeten Methoden der Durchschnittsverluste und Ersatzwerte verifizierender Natur sind, da sie die Kenntnis einer Reihe von Parametern eines zuvor ausgewählten Motors erfordern. Um Mehrfachfehler zu vermeiden, müssen bei der Vorauswahl die Eigenschaften eines bestimmten Mechanismus berücksichtigt werden.

Für allgemeine industrielle Mechanismen der zyklischen Wirkung können Sie die drei typischsten Fälle der Motorvorauswahl angeben:

1. Der Arbeitszyklus des Mechanismus ist eingestellt und dynamische Belastungen haben einen vernachlässigbaren Einfluss auf die Motorerwärmung.

2. Der Zyklus des Mechanismus ist eingestellt und dynamische Belastungen beeinflussen bekanntermaßen die Motorerwärmung erheblich.

3. Der Zyklus des Mechanismus wird nicht durch die Aufgabe bestimmt.

Der erste Fall ist am typischsten für Mechanismen mit geringer Trägheitsmasse – Einweg-Hebe- und Zugwinden. Der Einfluss dynamischer Belastungen auf die Motorerwärmung kann durch Vergleich der Anlaufdauer tp mit der Dauer des stationären Betriebs beurteilt werden.

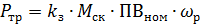

Wenn tп << tyct, kann die Motorauswahl gemäß dem Antriebslastdiagramm erfolgen. Gemäß diesem Lastdiagramm wird das durchschnittliche Lastdrehmoment anhand der zuvor angegebenen Formeln ermittelt, auf den nächstgelegenen Nennarbeitszyklus umgerechnet und anschließend die erforderliche Motorleistung bei einer gegebenen Betriebsdrehzahl ωρ ermittelt:

In diesem Fall erfolgt eine näherungsweise Berücksichtigung des Einflusses dynamischer Belastungen durch Einführung eines Sicherheitsfaktors kz = 1,1 ÷ 1,5 in die Formel. Wenn das Verhältnis tp/tyct zunimmt, sollte der Sicherheitsfaktor ungefähr zunehmen, vorausgesetzt, dass er bei tp/tyct0,2 — 0,3 größer ist.

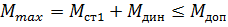

Der vorgewählte Motor muss nach einer der Methoden gemäß der Theorie des Elektroantriebs auf Erwärmung sowie auf Überlastfähigkeit anhand der Bedingung überprüft werden:

wobei Mdop das zulässige kurzfristige Überlastmoment ist.

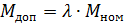

Bei Gleichstrommotoren wird das Drehmoment durch die aktuellen Kommutierungsbedingungen am Kollektor begrenzt:

wobei λ die Überlastfähigkeit des Motors gemäß den Katalogdaten ist.

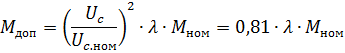

Bei Asynchronmotoren muss bei der Bestimmung von Mdop die Möglichkeit einer Reduzierung der Netzspannung um 10 % berücksichtigt werden. Da das kritische Moment Mcr proportional zum Quadrat der Spannung ist

Darüber hinaus sollten Käfigläufer-Induktionsmotoren auf die gleiche Weise anhand des Anlaufdrehmoments überprüft werden.

Der zweite Fall ist charakteristisch für Mechanismen mit großen Trägheitsmassen – schwere und schnelle Bewegungs- und Rotationsmechanismen, kann aber auch in anderen Fällen mit einer hohen Startfrequenz realisiert werden.

Dabei kann der Einfluss dynamischer Belastungen durch den Vergleich von Einschwingzeit und stationärem Betrieb beurteilt werden. Sind sie vergleichbar oder tp>takt, können die dynamischen Belastungen auch bei Vorauswahl des Motors nicht vernachlässigt werden.

In diesem Fall ist es für die Vorauswahl erforderlich, ein ungefähres Lastdiagramm des Motors zu erstellen, indem analog zu den aktuellen Einstellungen sein Trägheitsmoment eingestellt wird. Ist Jdw << Jm, kann ein Fehler im Wert von Jdw keinen wesentlichen Einfluss auf die Richtigkeit der Auswahl haben und darüber hinaus liefert die anschließende Verifizierungsrechnung jeweils die notwendigen Klarstellungen.

Der dritte Fall schließlich ist charakteristisch für Mechanismen mit universellem Zweck, für die es schwierig ist, einen spezifischen Arbeitszyklus aufzubauen. Ein Beispiel hierfür sind die Mechanismen eines normalen Laufkrans mit geringer Tragfähigkeit, der in verschiedenen Produktionsbereichen eingesetzt werden kann.

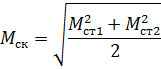

Die Grundlage für die Auswahl eines Motors kann in solchen Fällen ein Einschwingzyklus sein, bei dem der Motor im ersten Arbeitsabschnitt tp1 mit maximaler Last MCT1 und im zweiten tp2 mit minimaler Last MCT2 arbeitet. Wenn bekannt ist, dass der Einfluss dynamischer Lasten Da die Erwärmung des Motors dieses Mechanismus gering ist, ist es möglich, das effektive Lastmoment (Äquivalent zur Erwärmung) unter der Annahme tp1 = tp2 zu bestimmen

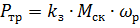

Die erforderliche Motorleistung bei einer bestimmten Betriebsdrehzahl wird durch das Übersetzungsverhältnis bestimmt

Die Auswahl des Motors gemäß Katalog erfolgt durch die Bedingung Ptr < Pnom bei der berechneten Einbeziehungsdauer von PVnom, die für den Mechanismus eingestellt ist.

Für Kranmechanismen legen die Regeln die folgenden Betriebsmodi fest, die durch die Gesamtheit ihrer Betriebsbedingungen bestimmt werden:

- Licht — L (PVNOM == 15 ÷ 25 %, die Anzahl der Starts pro Stunde h <60 1 / h),

- mittel – C (PVNOM = 25 – 40 %, h <120 1 / h),

- schwer – T (PVNOM = 40 %, h < 240 1 / h)

- sehr schwer – HT (DFR = 60 %, h < 600 1 / h).

- besonders schwer – OT (Einschaltdauer = 100 %, h> 600 1/h).

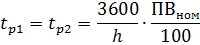

Die Verfügbarkeit dieser Daten auf der Grundlage statistischer Materialien ermöglicht es, bei Bedarf den bedingten Zyklus des Mechanismus zu spezifizieren, der oben als berechnet angenommen wurde. Tatsächlich ist die Arbeitszeit festgelegt

Dies ermöglicht die Vorauswahl des Motors auf die gleiche Weise wie in den ersten beiden oben diskutierten Fällen. Dies ist insbesondere dann wichtig, wenn davon ausgegangen werden kann, dass der Einfluss dynamischer Belastungen auf die Motorerwärmung erheblich ist.