Wie sind Synchronturbos und Hydrogeneratoren angeordnet?

In Wasserkraftwerken werden Generatoren von Wasserturbinen angetrieben, die mit Drehzahlen von 68 bis 250 U/min rotieren. In Wärmekraftwerken wird elektrische Energie durch Turbineneinheiten bestehend aus einer Dampfturbine und einem Turbinengenerator erzeugt. Zur besseren Nutzung der Dampfenergie werden Turbinen als Hochgeschwindigkeitsturbinen mit einer Drehzahl von 3000 U/min gebaut. Wärmekraftwerke gibt es auch in großen Industriebetrieben.

Lichtmaschinen sind einfacher aufgebaut und können mit deutlich mehr Leistung gebaut werden als Gleichstromgeneratoren.

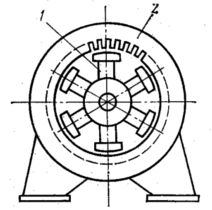

Die meisten Synchronmaschinen verwenden im Vergleich dazu eine umgekehrte Bauweise Gleichstrommaschinen, d.h. Das Erregersystem befindet sich am Rotor und die Ankerwicklung am Stator. Dies liegt daran, dass es einfacher ist, der Erregerspule über Schleifkontakte einen relativ geringen Strom zuzuführen, als der Betriebsspule Strom zuzuführen. Das magnetische System einer Synchronmaschine ist in Abb. dargestellt. 1.

Die Erregerpole der Synchronmaschine befinden sich auf dem Rotor.Die Polkerne von Elektromagneten werden auf die gleiche Weise wie bei Gleichstrommaschinen hergestellt. Auf dem stationären Teil, dem Stator, befindet sich ein Kern 2 aus isolierten Elektroblechblechen, in dessen Kanälen sich eine Arbeitsspule für Wechselstrom – meist dreiphasig – befindet.

Reis. 1. Magnetisches System einer Synchronmaschine

Wenn sich der Rotor dreht, wird in der Ankerwicklung eine Wechsel-EMK induziert, deren Frequenz direkt proportional zur Drehzahl des Rotors ist. Der durch die Arbeitsspule fließende Wechselstrom erzeugt ein eigenes Magnetfeld. Der Rotor und das Feld der Arbeitsspule rotieren mit der gleichen Frequenz – synchron… Im Motorbetrieb reißt das rotierende Arbeitsfeld die Magnete des Erregersystems mit sich, im Generatorbetrieb umgekehrt.

Weitere Einzelheiten finden Sie hier: Zweck und Anordnung von Synchronmaschinen

Erwägen Sie die Entwicklung der leistungsstärksten Maschinen – Turbos und Hydrogeneratoren... Turbinengeneratoren werden von Dampfturbinen angetrieben, die bei hohen Drehzahlen am wirtschaftlichsten sind. Daher werden Turbinengeneratoren mit einer minimalen Anzahl von Polen des Erregersystems hergestellt – zwei, was einer maximalen Drehzahl von 3000 U/min bei einer Industriefrequenz von 50 Hz entspricht.

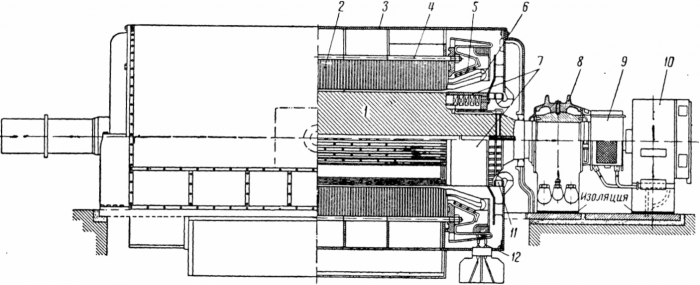

Das Hauptproblem der Turbogeneratorentechnik ist die Schaffung einer zuverlässigen Maschine mit den Grenzwerten elektrischer, magnetischer, mechanischer und thermischer Belastungen. Diese Anforderungen prägen das gesamte Design der Maschine (Abb. 2).

Reis. 2. Gesamtansicht des Turbinengenerators: 1 – Schleifringe und Bürstenapparat, 2 – Lager, 3 – Rotor, 4 – Rotorstreifen, 5 – Statorwicklung, 6 – Stator, 7 – Statorwicklungen, 8 – Lüfter.

Der Rotor eines Turbinengenerators besteht aus massivem Schmiedestück mit einem Durchmesser von bis zu 1,25 m und einer Länge von bis zu 7 m (Arbeitsteil). Die Gesamtlänge des Schmiedestücks beträgt unter Berücksichtigung der Welle 12–15 m. Am Arbeitsteil sind Kanäle eingefräst, in denen die Erregerspule untergebracht ist. Dadurch entsteht ein zylindrischer bipolarer Elektromagnet ohne klar definierte Pole.

Bei der Herstellung von Turbinengeneratoren kommen modernste Materialien und Konstruktionslösungen zum Einsatz, insbesondere die direkte Kühlung der aktiven Teile durch Strahlen eines Kühlmittels – Wasserstoff oder Flüssigkeit. Um eine hohe Leistung zu erzielen, ist eine Vergrößerung der Länge erforderlich der Maschine, was ihr ein ganz besonderes Aussehen verleiht.

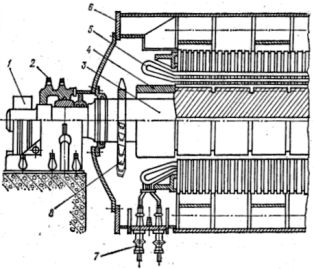

Hydrogeneratoren (Abb. 3) unterscheiden sich baulich deutlich von Turbinengeneratoren. Der Wirkungsgrad der Wasserturbine hängt von der Geschwindigkeit des Wasserflusses ab, d.h. Bemühung. Auf flachen Flüssen ist es unmöglich, hohen Druck zu erzeugen, daher sind die Drehzahlen der Turbine sehr niedrig – von mehreren zehn bis hunderten Umdrehungen pro Minute.

Um eine Industriefrequenz von 50 Hz zu erreichen, müssen solche langsam laufenden Maschinen mit einer großen Polzahl gebaut werden. Um eine große Anzahl von Polen unterzubringen, ist es notwendig, den Durchmesser des Rotors des Hydrogenerators zu vergrößern, manchmal bis zu 10–11 m.

Reis. 3. Längsschnitt eines Regenschirm-Wasserstoffgenerators: 1 – Rotornabe, 2 – Rotorkranz, 3 – Rotorpol, 4 – Statorkern, 5 – Statorwicklung, 6 – Querträger, 7 – Bremse, 8 – Axiallager, 9 — Rotorhülse.

Der Bau leistungsstarker Turbos und Hydrogeneratoren ist eine technische Herausforderung.Es ist notwendig, eine Reihe von Problemen der mechanischen, elektromagnetischen, thermischen und Belüftungsberechnungen zu lösen und die Herstellbarkeit der Struktur in der Produktion sicherzustellen. Nur leistungsstarke Design- und Produktionsteams und Unternehmen können diese Aufgaben bewältigen.

Strukturen unterschiedlicher Art sind sehr interessant. Synchrone Mikromaschinen, in denen Permanentmagnet- und reaktive Systeme weit verbreitet sind, d.h. Systeme, bei denen das Arbeitsmagnetfeld nicht mit dem Erregermagnetfeld, sondern mit den ferromagnetischen Schenkelpolen des Rotors interagiert, die keine Wicklung haben.

Doch der wichtigste Technologiebereich, in dem Synchronmaschinen heute konkurrenzlos sind, ist die Energie. Alle Generatoren in Kraftwerken, von den leistungsstärksten bis zu den mobilen, basieren auf Synchronmaschinen.

Wie für Synchronmotoren, dann ist ihre Schwachstelle das Startproblem. Ein Synchronmotor allein kann in der Regel nicht beschleunigen. Dazu ist es mit einer speziellen Startspule ausgestattet, die nach dem Prinzip einer Asynchronmaschine arbeitet, was den Aufbau und den Startvorgang selbst erschwert. Synchronmotoren sind daher grundsätzlich in mittleren bis hohen Leistungsklassen erhältlich.

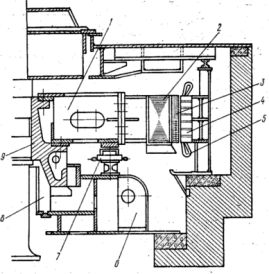

Die folgende Abbildung zeigt den Aufbau eines Turbinengenerators.

Der Rotor 1 des Generators besteht aus geschmiedetem Stahl, in den Nuten für die Erregerspule eingefräst sind, die von einer speziellen Gleichstrommaschine 10, einem sogenannten Erreger, angetrieben wird. Die Stromzufuhr zur Rotorwicklung erfolgt über durch das Gehäuse 9 geschlossene Schleifringe, mit denen die Drähte der Rotorwicklung verbunden sind.

Beim Drehen erzeugt der Rotor eine große Zentrifugalkraft.In den Nuten des Rotors wird die Wicklung durch Metallkeile gehalten und die Stahlhalteringe 7 gegen die Vorderteile gedrückt.

Der Stator besteht aus gestanzten Blechen 2 aus speziellem Elektrostahl, die in einem aus Stahlblech geschweißten Rahmen 3 verstärkt sind. Jedes Statorblatt besteht aus mehreren Teilen, sogenannten Segmenten, die mit 4 Schrauben befestigt werden.

In den Kanälen des Stators ist eine Spule 6 verlegt, in deren Drähten bei Drehung des Rotors elektromotorische Kräfte induziert werden. Die elektromotorischen Kräfte der in Reihe geschalteten Wicklungsdrähte erhöhen sich und an den Klemmen 12 entsteht eine Spannung von mehreren tausend Volt. Wenn Ströme zwischen den Wicklungsdrähten fließen, entstehen große Kräfte. Daher sind die vorderen Teile der Statorwicklung durch Ringe 5 verbunden.

Der Rotor dreht sich in Lagern 8. Zwischen dem Lager und der Grundplatte ist eine Trennisolierung verlegt, durch die die Lagerströme geschlossen werden können. Das zweite Lager wird zusammen mit einer Dampfturbine hergestellt.

Zur Kühlung des Generators ist der Stator in einzelne Pakete unterteilt, zwischen denen sich Lüftungskanäle befinden. Die Luft wird durch am Rotor montierte Ventilatoren 11 angetrieben.

Um leistungsstarke Generatoren zu kühlen, ist es notwendig, eine große Luftmenge durch sie hindurchzudrücken, die mehrere zehn Kubikmeter pro Sekunde erreicht.

Wenn die Kühlluft aus dem Stationsgelände entnommen wird, wird der Generator bei Vorhandensein geringster Staubmengen (einige Milligramm pro Kubikmeter) in kurzer Zeit mit Staub verunreinigt. Daher werden Turbinengeneratoren mit einem geschlossenen Belüftungssystem gebaut.

Die beim Durchströmen der Lüftungskanäle des Generators erwärmte Luft gelangt in spezielle Luftkühler, die sich unter dem Gehäuse des Turbinengenerators befinden.

Dort strömt die erwärmte Luft zwischen den vom Wasser durchströmten Rippenrohren des Luftkühlers hindurch und wird abgekühlt. Die Luft wird dann zu den Ventilatoren zurückgeführt, die sie durch die Lüftungskanäle treiben. Auf diese Weise wird der Generator kontinuierlich mit der gleichen Luft gekühlt und Staub kann nicht in das Innere des Generators gelangen.

Die Geschwindigkeit entlang des Rotorumfangs eines Turbinengenerators beträgt mehr als 150 m/s. Bei dieser Drehzahl wird viel Energie für die Reibung des Rotors in der Luft aufgewendet. Beispielsweise betragen bei einem Turbinengenerator mit einer Leistung von 50.000 kWVt die Energieverluste durch Luftreibung 53 % der Summe aller Verluste.

Um diese Verluste zu reduzieren, wird der Innenraum der leistungsstarken Turbinengeneratoren nicht mit Luft, sondern mit Wasserstoff gefüllt. Wasserstoff ist 14-mal leichter als Luft, hat also eine ähnlich geringere Dichte, wodurch die Reibungsverluste des Rotors deutlich reduziert werden.

Um eine Explosion von Knallgas, das aus einem Gemisch aus Wasserstoff und Sauerstoff in Luft entsteht, zu verhindern, wird im Inneren des Generators ein Druck eingestellt, der über dem Atmosphärendruck liegt. Daher kann Luftsauerstoff nicht in den Generator eindringen.

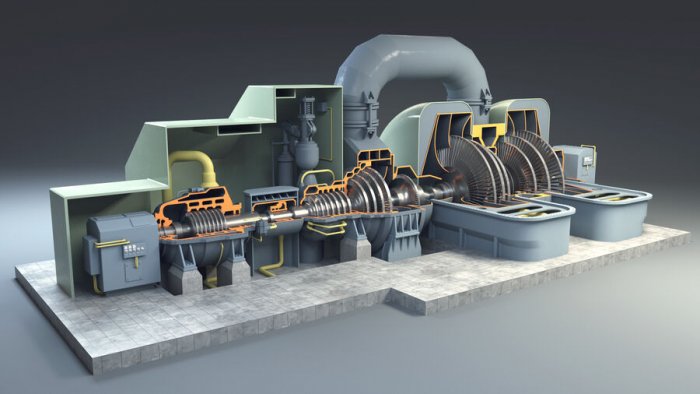

3D-Modell eines Dampfturbinengenerators:

Ein Lehrband, das 1965 von der Schulbedarfsfabrik erstellt wurde:

Synchrongeneratoren