Hochfrequenz-Elektromotoren

Beim Schleifen kleiner Löcher sind sehr hohe Schleifspindeldrehzahlen erforderlich, um ausreichende Schnittgeschwindigkeiten zu erreichen. Beim Schleifen von Löchern mit einem Durchmesser von 5 mm mit einem Kreis mit einem Durchmesser von 3 mm bei einer Geschwindigkeit von nur 30 m/s muss die Spindel also eine Drehzahl von 200.000 U/min haben.

Beim Schleifen kleiner Löcher sind sehr hohe Schleifspindeldrehzahlen erforderlich, um ausreichende Schnittgeschwindigkeiten zu erreichen. Beim Schleifen von Löchern mit einem Durchmesser von 5 mm mit einem Kreis mit einem Durchmesser von 3 mm bei einer Geschwindigkeit von nur 30 m/s muss die Spindel also eine Drehzahl von 200.000 U/min haben.

Der Einsatz zur Geschwindigkeitserhöhung des Riemenantriebs ist durch die maximal zulässigen Umdrehungen des Riemens begrenzt. Die Drehzahl von durch Riemen angetriebenen Spindeln überschreitet normalerweise nicht 10.000 Umdrehungen pro Minute, und die Riemen rutschen durch, versagen schnell (nach 150–300 Stunden) und erzeugen während des Betriebs Vibrationen.

Auch Hochgeschwindigkeits-Lufträder sind aufgrund der sehr hohen Weichheit ihrer mechanischen Eigenschaften nicht immer geeignet.

Das Problem der Herstellung von Hochgeschwindigkeitsspindeln ist von besonderer Bedeutung für die Herstellung von Kugellagern, bei denen ein hochwertiges Innen- und Rillenschleifen erforderlich ist. In diesem Zusammenhang werden in der Werkzeugmaschinen- und Kugellagerindustrie zahlreiche Modelle sogenannter Elektrospindeln mit Drehzahlen von 12.000–50.000 U/min und mehr eingesetzt.

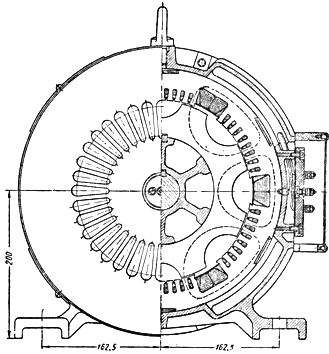

Die Elektrospindel (Abb. 1) ist eine Drei-Nasen-Schleifspindel mit eingebautem Hochfrequenz-Kurzschlussläufermotor. Der Motorrotor befindet sich zwischen zwei Stirnrädern am Ende der Spindel gegenüber der Schleifscheibe.

Konstruktionen mit zwei oder vier Stützen kommen seltener zum Einsatz. Im letzteren Fall wird die Motorwelle über eine Kupplung mit der Spindel verbunden.

Der Stator des Spindelmotors ist aus Elektroblech zusammengesetzt. Darauf befindet sich eine bipolare Spule. Der Rotor des Motors mit Drehzahlen von bis zu 30-50.000 Umdrehungen pro Minute ist ebenfalls aus Blech gefertigt und mit einer herkömmlichen Kurzschlusswicklung ausgestattet. Sie neigen dazu, den Durchmesser des Rotors so weit wie möglich zu reduzieren.

Bei Drehzahlen über 50.000 U/min ist der Stator aufgrund erheblicher Verluste mit einem Gehäuse mit fließender Wasserkühlung ausgestattet. Die Rotoren von Motoren, die für den Betrieb bei solchen Drehzahlen ausgelegt sind, bestehen aus einem massiven Stahlzylinder.

Für den Betrieb von Elektrospindeln ist die Wahl des Lagertyps von besonderer Bedeutung. Gelenklager mit erhöhter Genauigkeit kommen bei Drehzahlen bis -50.000 U/min zum Einsatz. Solche Lager dürfen ein maximales Spiel von nicht mehr als 30 Mikrometern aufweisen, was durch richtige Füllung erreicht wird. Lager arbeiten mit einer Vorspannung, die durch kalibrierte Federn erzeugt wird. Bei der Kalibrierung von Kugellager-Vorspannfedern und der Auswahl ihrer Passform ist große Sorgfalt geboten.

Bei Drehzahlen über 50.000 Umdrehungen pro Minute arbeiten die Gleitlager zufriedenstellend, wenn sie durch das von einer Spezialpumpe geförderte Arbeitsöl intensiv gekühlt werden. Manchmal wird das Schmiermittel in versprühtem Zustand geliefert.

Hochfrequenz-Elektrospindeln mit 100.000 U/min sind ebenfalls auf aerodynamischen Lagern (luftgeschmierten Lagern) aufgebaut.

Die Herstellung von Hochfrequenz-Elektromotoren erfordert eine sehr präzise Fertigung der Einzelteile, ein dynamisches Auswuchten des Rotors, eine präzise Montage und die Gewährleistung einer strengen Gleichmäßigkeit des Spalts zwischen Stator und Rotor.

In diesem Zusammenhang erfolgt die Herstellung von Elektrospindeln nach besonderen technischen Bedingungen.

Feige. 1. Elektrische Hochfrequenz-Schleifspindel.

Der Wirkungsgrad von Hochfrequenzmotoren ist relativ gering. Dies ist auf erhöhte Stahlverluste und Lagerreibungsverluste zurückzuführen.

Die Abmessungen und das Gewicht von Hochfrequenz-Elektromotoren sind relativ gering.

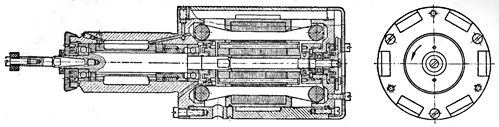

Reis. 2. Moderne Hochfrequenz-Elektrospindel

Der Einsatz von Elektrospindeln anstelle von Riemenantrieben bei der Herstellung von Kugellagern steigert die Arbeitsproduktivität von Innenschleifmaschinen um mindestens 15-20 % und reduziert den Ausschuss bei Konizität, Ovalität und Oberflächenreinheit deutlich. Die Lebensdauer von Schleifspindeln wird um das 5- bis 10-fache oder mehr erhöht.

Von großem Interesse ist auch der Einsatz von Hochgeschwindigkeitsspindeln zum Bohren von Löchern mit einem Durchmesser von weniger als 1 mm.

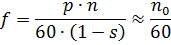

Die Frequenz des den Hochfrequenz-Elektromotor versorgenden Stroms wird in Abhängigkeit von der erforderlichen Drehzahl n des Elektromotors gemäß der Formel gewählt

da p = 1.

Bei Drehzahlen von Elektrospindeln von 12.000 bzw. 120.000 U/min sind also Frequenzen von 200 bzw. 2000 Hz erforderlich.

Für den Antrieb von Hochfrequenzmotoren wurden bisher spezielle Hochfrequenzgeneratoren eingesetzt.Für diese Zwecke werden nun statische Frequenzumrichter auf Hochgeschwindigkeits-Feldeffekttransistoren eingesetzt.

In Abb. In Abb. 3 zeigt einen dreiphasigen Synchron-Induktionsgenerator aus heimischer Produktion (Typ GIS-1). Wie aus der Zeichnung ersichtlich ist, befinden sich am Stator eines solchen Generators breite und schmale Nuten. Die Feldwicklung, deren Spulen in den breiten Nuten des Stators liegen, wird mit Gleichstrom versorgt. Das Magnetfeld dieser Wicklungen wird durch die Statorzähne und Rotorvorsprünge eingeschlossen, wie in Abb. gezeigt. 3 mit gestrichelter Linie.

Reis. 3. Induktionsstromgenerator mit erhöhter Frequenz.

Wenn sich der Rotor dreht, kreuzt das Magnetfeld, das sich entlang der Rotorvorsprünge bewegt, die Windungen der Wechselstromwicklung, die sich in den schmalen Schlitzen des Stators befinden, und induziert einen Wechselstrom. usw. c. Die Häufigkeit dieses e. usw. c. hängt von der Drehzahl und der Anzahl der Rotorohren ab. Die durch den gleichen Fluss in den Feldwicklungen induzierten elektromotorischen Kräfte heben sich aufgrund der bevorstehenden Aktivierung der Spulen gegenseitig auf.

Die Erregerspule wird über einen Selengleichrichter gespeist, der an das Wechselstromnetz angeschlossen ist. Sowohl der Stator als auch der Rotor verfügen über Magnetkerne aus Stahlblech.

Generatoren der beschriebenen Bauart werden mit einer Nennleistung von 1,5 produziert; 3 und 6 kW und bei Frequenzen von 400, 600, 800 und 1200 Hz. Die Nenndrehzahl von Synchrongeneratoren beträgt 3000 U/min.