Berechnungen des Stromverbrauchs

Bei der Entwicklung von Energieverbrauchsstandards werden hauptsächlich drei Ansätze verwendet: experimentelle, rechnerisch-analytische und statistische.

Bei der Entwicklung von Energieverbrauchsstandards werden hauptsächlich drei Ansätze verwendet: experimentelle, rechnerisch-analytische und statistische.

Eine erfahrene Methode erfordert Messungen des Stromverbrauchs für jeden Vorgang in den durch die Regeln festgelegten Modi des technologischen Prozesses. Der Stromverbrauch pro Produktionseinheit wird durch Addition der Betriebskosten ermittelt.

Dieser Ansatz erfordert den Einsatz einer großen Anzahl von Messgeräten und erhebliche Arbeitskosten. Um zuverlässige Ergebnisse für jeden Vorgang zu erhalten, ist es notwendig, eine Vielzahl von Messungen und statistischen Verarbeitungen der Ergebnisse durchzuführen sowie die erhaltenen Daten mit den Kosten des Standorts, der Werkstatt und der Produktion zu vergleichen. Daher ist diese Methode hauptsächlich zur Bestimmung individueller Standards in einer bestimmten Produktionsumgebung anwendbar.

Die rechnerisch-analytische Methode beinhaltet die rechnerische Bestimmung des Stromverbrauchs – gemäß den Passdaten der technologischen Ausrüstung unter Berücksichtigung des Belastungsgrads, der Betriebsarten und anderer Faktoren. Bei allgemeinen Produktionsstandards müssen auch die Leistung und Betriebsarten aller Hilfsgeräte (Lüftung, Wasserversorgung und Kanalisation, elektrische Beleuchtung, Reparaturbedarf usw.) berücksichtigt werden.

Die Betriebsarten von Stromverbrauchern werden durch verschiedene Koeffizienten (Einschalten, Laden etc.) berücksichtigt, deren empirische Auswahl und Zufälligkeit zu erheblichen Fehlern führt. Die elementweise Berechnung der Menge der Energieverbrauchskomponenten macht das Verfahren äußerst zeitaufwändig.

Statistische Rationierungsmethode basierend auf der statistischen Verarbeitung von Daten zu allgemeinen und spezifischen Kosten für einen bestimmten Zeitraum und der Identifizierung von Faktoren, die deren Veränderung beeinflussen. Die Berechnungen erfolgen auf Grundlage der Messwerte der Stromzähler und der Produktleistungsdaten. Diese Methode ist die am wenigsten zeitaufwändige, zuverlässige und in der Praxis der Rationierung des Energieverbrauchs weit verbreitete Methode. Schauen wir uns die praktischen Methoden seiner Umsetzung an.

Der spezifische Stromverbrauch wird für eine spezielle Anlage berechnet – eine Produktionsstätte, eine Werkstatt oder eine separate energieintensive Einheit, die über einen „eigenen“ Schalter am Eingang verfügt. Die Organisation der Strommessung ist eine Voraussetzung für eine wirksame Regulierung.

Aufgrund der Komplexität und Verzweigung der Energieversorgungssysteme deckt sich ein technisches System zur Strommessung oft nicht mit der administrativen Gliederung des Unternehmens. Daher müssen bei der Benennung von Verwaltungseinheiten, die die Rationierung durchführen, diese den Abrechnungseinheiten zugeordnet werden.

Für das kontrollierte Objekt werden die Haupttypen von Produkten unterschieden, deren Produktionsvolumen für eine Schicht, einen Tag oder für einen Gerätebetriebszyklus berechnet werden kann. Dementsprechend erfolgt die Ablesung der Stromzähler im Schichtbetrieb, täglich oder pro Arbeitstakt.

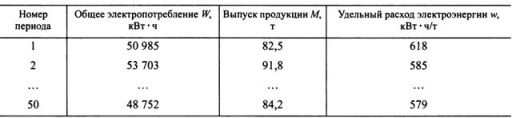

Zur Berechnung der charakteristischen Indikatoren ist eine Vorbereitungsphase zur Erhebung statistischer Daten erforderlich – mindestens 50 Perioden. Tabelle 1 zeigt eine Beispielansicht der anfänglichen Datendarstellung. Am Ende jedes Zeitintervalls werden der Gesamtstromverbrauch der Anlage (pro Meter) und die Produktionsleistung erfasst. In der letzten Spalte werden die Werte des spezifischen Stromverbrauchs eingetragen, die sich nach der Formel w = W / M ergeben, wobei W der tatsächliche Stromverbrauch für die Herstellung von Produkten in der Menge M ist (die Menge kann in gemessen werden). verschiedene Einheiten).

Abschnitt. 1.

Der tatsächliche spezifische Stromverbrauch für verschiedene Zeiträume ist nicht gleich, was auf die unterschiedliche Belastung des ausgewählten Objekts, Betriebsmodi, Zusammensetzung der Rohstoffe und andere Faktoren zurückzuführen ist.Wenn alle diese Bedingungen gleich sind, liegen die Werte der Stückkosten für verschiedene Zeiträume nahe beieinander, ihre Verteilung sollte normal (Gauß) sein. In diesem Fall können Sie den Durchschnittswert des Stromverbrauchs für mehrere Zeiträume und erhalten Verwenden Sie es als Standard.

Es ist zu beachten, dass die Verteilung experimenteller Daten nur bei gleichen Bedingungen des technologischen Prozesses und gleichen Parametern des hergestellten Produkts normal (Gauß) ist. Sehr oft folgen die Daten aufgrund zweier Faktoren keiner Normalverteilung.

Erstens kann es zu einer Änderung der Parameter von Produkten, Rohstoffen oder Betriebsmodi der Ausrüstung kommen. Beispielsweise haben die Stahlsorte und das Profil des gewalzten Metalls einen großen Einfluss auf den Energieverbrauch (das Walzen der Bewehrung bestimmt den spezifischen Energieverbrauch von 180 kWh, Edelstahl mit demselben Durchmesser – 540 kWh). In diesen Fällen sollte die Überwachung so organisiert werden, dass die erforderliche Anzahl von Messungen an homogenen Produkten durchgeführt wird.

Zweitens wird die Verletzung der Normalverteilung durch technologische Eigenschaften erklärt, die sich in diesem Fall in Abweichungen von der Technologie, Ausschuss und fehlenden Qualitäten äußern (z. B. ist das Volumen der Schmelze deutlich geringer als das Nennvolumen). Es sind diese Fälle, die der verantwortliche Techniker identifizieren und Maßnahmen ergreifen muss. Die Abweichung der Verteilung vom Normalen definiert einen bestimmten Bereich, der die möglichen Mengen an Energieeinsparungen durch organisatorische Maßnahmen bestimmt.

Um sinnvolle Normen zu erhalten, ist es notwendig, die Übereinstimmung des statistischen Gesetzes der Verteilung des spezifischen Stromverbrauchs mit der Normalverteilung (Gaußverteilung) zu überprüfen. Sie können den Test nach Kriterium verwenden χ2… Wenn der erhaltene Wert des Kriteriums den theoretischen Wert überschreitet, sollte die Hypothese der Übereinstimmung der statistischen Verteilung mit der Normalverteilung verworfen werden.

Dies bedeutet, dass es aus den erhaltenen Daten unmöglich ist, einen einzigen Stromverbrauch pro Produktionseinheit zu ermitteln. Anschließend müssen sie nach den charakteristischen technologischen Modi aufgeteilt werden, für jeden Energieverbrauch berechnet oder die statistische Abhängigkeit bestimmt werden der spezifische Verbrauch durch die Einflussfaktoren w = f (x1, x2, x3), wobei Produktionsmengen als Faktoren x1, x2, x3, Temperatur, Verarbeitungsgeschwindigkeit usw. wirken können.

Ergibt die Prüfung, dass die Verteilung der Stückkosten nahezu normal ist, kann auf Basis dieser Daten der Stromverbrauch ermittelt werden. Für die Überwachung ist es am bequemsten, den Bereich einzustellen, in dem der spezifische Energieverbrauch liegen soll.

Der Bereich wird am einfachsten durch die mittlere Durchflussrate und die Standardabweichung bestimmt. σ... Einfach ausgedrückt kann die untere Grenze des Bereichs als gleich angenommen werden wmin = wWed — 1,5σ, und die obere — wmax = wcp + 1,5σ... Gemäß Regel 10 — 20 % der spezifischen Elektrizität Der unter realen Produktionsbedingungen erhaltene Verbrauch überschreitet den angegebenen Bereich, was auf Fehler der Arbeiter, Verstöße gegen das Regime, Abweichungen in der Produktqualität usw. zurückzuführen ist.Das Technikpersonal sollte auf solche Fälle achten und Maßnahmen ergreifen.

Wir betonen, dass die mit einer dieser Methoden ermittelten Normen die Arten des Energieverbrauchs für die Herstellung von Produkten nur in dem Unternehmen widerspiegeln, in dem sie hergestellt werden, und weder auf die gesamte Branche noch auf ein anderes Unternehmen ausgedehnt werden können. Dies liegt an den individuellen Eigenschaften jedes Unternehmens als komplexes System technologischer Art.

Beispielsweise wurde der technologische Standard für die Walzproduktion experimentell in Abhängigkeit von Metalltemperatur, Walzgeschwindigkeit, Kalibrierung, Lagerreibung, technologischen Verlusten usw. ermittelt. Schnittgeschwindigkeit und Bearbeitungszeit. Diese Ergebnisse können jedoch nicht auf alle Werkzeugmaschinen übertragen werden, auch nicht innerhalb einer einzelnen Anlage, da es in der Praxis viele Arten von bearbeiteten Teilen und Bearbeitungsmodi gibt.

Und wie nutzt man diese für jedes Detail erhaltenen Geschwindigkeiten? Es ist unmöglich, einen Stromzähler in der Nähe der Maschine zu platzieren und den Verbrauch jedes Teils mit dem Standard zu vergleichen. Die Verallgemeinerung der Normen unter Berücksichtigung der Anzahl und des Umfangs der produzierten Teile führt zu einem großen Fehler, da nicht alle Faktoren berücksichtigt werden können.

Außerdem ist es mit der rechnerischen und analytischen Methode unmöglich, von Daten über die Nennleistung einzelner elektrischer Empfänger unter Berücksichtigung aller möglichen Technologiemodi, Produktarten, Rohstoffqualitäten zum Stromverbrauch einer Werkstatt oder eines Unternehmens zu gelangen für einen Monat, ein Quartal, ein Jahr.

Es ist unmöglich, den geschätzten Wert des Energieverbrauchs des Unternehmens durch die Zusammenfassung verschiedener spezifischer Normen für die gesamte Produktpalette zu ermitteln. Dazu ist es notwendig, im Voraus nicht nur die Gesamtmenge der Produkte zu planen, die im nächsten Monat (Quartal, Jahr) auf den Markt kommen, sondern diese auch genau nach Marken, Merkmalen der Verarbeitungsarten und vielen anderen Faktoren aufzuteilen. Dies war unter den Bedingungen einer Planwirtschaft und umso mehr jetzt unmöglich.

Auch bei engen Technologiekreisläufen ist ein Vergleich verschiedener Unternehmen und nach erweiterten Standards für die Gesamtanlage nicht möglich. So betrug im Jahr 1985 in Eisenhüttenbetrieben der spezifische Stromverbrauch von 1 Tonne Walzprodukten Werte von 36,5 bis 2222,0 kW·h/t mit einem Branchendurchschnitt von 115,5 kW·h/t; für Konverterstahl – von 13,7 auf 54,0 kW·h/t mit einem Branchendurchschnitt von 32,3 kW·h/t.

Eine solch erhebliche Streuung erklärt sich aus den unterschiedlichen technologischen, organisatorischen und sozialen Faktoren für jede Produktion, und es ist klar, dass die durchschnittliche Branchennorm nicht auf alle Unternehmen ausgedehnt werden kann. Gleichzeitig kann das Unternehmen nicht als ineffizient angesehen werden, wenn es über dem Branchendurchschnitt liegt.

Eine verringerte Produktion sowie eine unvollständige und unregelmäßige Nutzung der Ausrüstung führen zu höheren Stückkosten und vergrößern die Datenlücke weiter. Unter den heutigen Bedingungen können daher die durchschnittlichen Stromverbrauchswerte der Industrie weder zur Vorhersage des Energieverbrauchs noch zur Abschätzung von Energieeinsparungen herangezogen werden.