Elektrisches Kopieren

Mechanische Kopierer haben eine Reihe von Nachteilen, darunter vor allem die Schwierigkeit, Schablonen aus hochhartem Stahl herzustellen. Darüber hinaus erfordert das mechanische Kopieren die Übertragung erheblicher Kräfte, die zu elastischen Verformungen des Kopierstifts oder der Kopierrolle und der Verbindungen, die sie mit dem Werkzeug verbinden, führen. Dadurch verringert sich die Präzision der Bearbeitung.

Mechanische Kopierer haben eine Reihe von Nachteilen, darunter vor allem die Schwierigkeit, Schablonen aus hochhartem Stahl herzustellen. Darüber hinaus erfordert das mechanische Kopieren die Übertragung erheblicher Kräfte, die zu elastischen Verformungen des Kopierstifts oder der Kopierrolle und der Verbindungen, die sie mit dem Werkzeug verbinden, führen. Dadurch verringert sich die Präzision der Bearbeitung.

Das elektrische Kopieren ermöglicht die Verwendung von Schablonen aus weichen, leicht zu verarbeitenden Materialien (Holz, Gips, Kunststoff, Blech, Aluminium, Pappe). Als Vorlage kann auch ein zuvor bearbeitetes Teil dienen. Dieses Teil wird normalerweise gefräst, damit sich Bearbeitungsunregelmäßigkeiten bei später hergestellten Elektrokopieteilen nicht wiederholen.

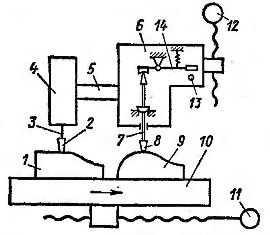

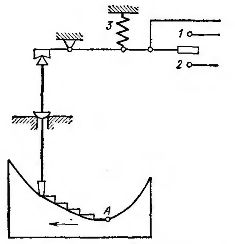

Das Funktionsprinzip der einfachsten Elektrokopierer ist in Abb. 1 dargestellt. 1. In diesem Diagramm wird das Werkstück 1 von der Spindel 3 mit der Fingerfräse 2 bearbeitet, die Fräsvorrichtung 4 ist durch eine starre Verbindung 5 mit dem Kopierkopf verbunden. …

Die Stifthalterungen und -führungen sind so beschaffen, dass seitlicher Druck auf den Kopierstift in axiale Verschiebungen des Kopierkopfstifts umgewandelt wird.Die Schablone 9 befindet sich auf dem Tisch 10, auf dem auch das Werkstück montiert ist. Antrieb 11 bewegt den Tisch kontinuierlich in die durch den Pfeil angegebene Richtung. Dieser Feed wird als Lead- oder Hauptfeed bezeichnet.

Reis. 1. Elektrischer Fräser

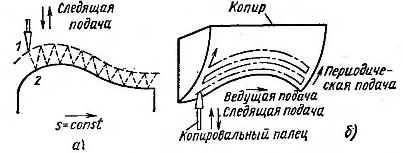

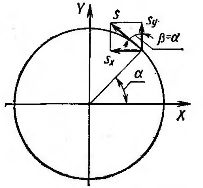

Reis. 2. Flugbahnen des Trackingfingers

Eine weitere Vorrichtung 12 bewegt die Kopier- und Fräsköpfe in vertikaler Richtung. Dieser Feed wird Tracking genannt. Die Steuerung ist so aufgebaut, dass bei geöffnetem Kontakt 13 die Vorrichtung 12 den Kopierfinger näher an die Vorlage heranbewegt. Wenn der Kontakt 13 geschlossen ist, bewegt das Gerät 12 den Trackingfinger von der Schablone weg. Bei geöffnetem Kontakt 13 beginnt die Bewegung des Kopierfingers 8 nach vorne in Richtung des Musters 9.

Beim Kontakt mit dem Muster wird der Finger 8 des Kopierkopfes zurückgezogen, der Hebel 14 gedreht und der Kontakt 13 geschlossen. Der Kopierkopf beginnt sich rückwärts zu bewegen. Der Kopierfinger 8 wird von der Schablone 9 entfernt und der Kontakt 13 geöffnet. Dann nähert sich der Kopierfinger wieder der Schablone und aufgrund der Kontinuität des Führungskanals verschiebt sich die Schablone und der Kopierfinger berührt die Schablone an einer anderen Stelle Punkt.

Durch periodisches Vor- und Zurückfahren des Kopierfingers mit kontinuierlichem Vorschub beschreibt der Kopierfinger seine Sägebahn und umschlingt die Schablone (Abb. 2, a). Die gleiche Flugbahn wird in Bezug auf das Werkstück durch ein rotierendes Messer 2 beschrieben, das fest mit dem Kopierkopf 6 verbunden ist (siehe Abb. 1).

Am Ende des Längsvorschubs wird automatisch der Quervorschub aktiviert. Messer und Kopierfinger werden senkrecht zur Zeichenebene bewegt (Abb. 2, b).Der Minenvorschub wird umgekehrt und der Führungsstift und der Fräser beginnen, sich in die entgegengesetzte Richtung zu bewegen. In diesem Fall bewegt sich der Finger entlang der neuen Form des Volumenmusters und der Fräser führt eine neue Bewegung entlang der gekrümmten Oberfläche des Teils aus. Die Bearbeitung des Teils erfolgt in mehreren Durchgängen. Zunächst erfolgt das Schruppen. Danach erfolgt die Endbearbeitung nach dem gleichen Muster. Anschließend werden die Unebenheiten mit einem Schleifwerkzeug geglättet.

Eine ähnliche Methode kann zur Bearbeitung von Rotationskörpern mit krummlinigen Generatoren oder Stufenformen auf Elektrokopierdrehmaschinen verwendet werden. Kopien solcher Maschinen haben nur zwei Vorschübe: Vorschub (längs) und Nachlauf (quer). Beim Kopiervorgang wird nur einer der beiden zueinander senkrechten Kanäle verändert. Ein solches Kopieren wird als einachsiges Kopieren bezeichnet. Beim einachsigen Kopieren ist eine Schulterbearbeitung parallel zur nächsten Vorschubrichtung nicht möglich.

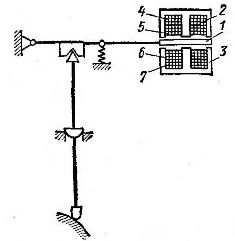

Reis. 3. Kopierkopf mit drei Positionen

Reis. 4. Induktiver Kopierkopf

Durch die Verwendung eines Kopierkopfs mit zwei Kontakten (Abb. 3), der als Dreiposition bezeichnet wird, können Sie auch den Minenvorschub steuern, auch wenn beide Kontakte des Kopierkopfs geöffnet sind. Wenn der Kopierfinger eines solchen Kopfes die Oberfläche der Schablone nicht berührt, schließt Kontakt 1 unter der Wirkung von Feder 3. In diesem Fall bewegt sich der Finger zur Schablone und der Fräser zum Teil. Die Lead-Übermittlung ist deaktiviert. Wenn ein Finger gegen das Muster gedrückt wird, öffnet sich Kontakt 1, die Vorwärtsbewegung des Fingers wird gestoppt und die Leitungszufuhr beginnt. In diesem Fall entfernt sich die Spitze des Kopierfingers von der Schablone, der Kontakt 1 schließt sich wieder und eine neue Bewegung des Kopierfingers in Richtung der Schablone beginnt.

Diese abwechselnde Bewegung der Finger zum Muster und nach rechts wird bis zum Punkt A, dem Wendepunkt der Musterkurve, fortgesetzt. In diesem Moment führt der Längsvorschub aufgrund der Änderung der Neigungsrichtung des Profils zu einer Erhöhung des Drucks auf den Kopierfinger und zum Schließen von Kontakt 2. In diesem Fall sorgt die Steuerung für den Rückzug Der Kopierkopf und der Finger bewegen sich von der Vorlage weg. Kontakt 2 öffnet sich und der Längsvorschub schaltet sich wieder ein usw. Somit wird bei einem Kopierkopf mit drei Positionen die Kontur durch abwechselnde Längs- und Querbewegungen umgangen. Das Kopieren mit einem Kopf mit drei Positionen, bei dem der Vorschub in beiden Koordinaten gesteuert wird, wird als Zwei-Koordinaten-Kopieren bezeichnet.

Die Drehzahl der Elektromotoren der betrachteten Systeme ändert sich während des Kopiervorgangs nicht. Die Vorschubmenge wird durch Veränderung der kinematischen Ketten eingestellt.

Kopierköpfe, die an einen Niederspannungskreis (normalerweise 12 V) angeschlossen sind. Dies ist sowohl auf den geringen Abstand zwischen den Kontakten als auch auf den Wunsch zurückzuführen, die Zerstörung der Kontakte durch Funkenbildung zu reduzieren. Die Empfindlichkeit des Kopierkopfes und die Größe des Spalts zwischen den Kontakten werden durch das verwendete Hebelsystem und die Trägheit des Einzugs bestimmt.

Ein weiterer Entwicklungsschritt des Elektrokopierens waren induktive Kopierköpfe... In einem solchen Kopf (Abb. 4) entspricht jede Position des Kopierfingers der Position des Ankers 1, der zwischen den Kernen 2 und 3 platziert ist. Spulen 4-7 sind auf die mittleren Stäbe dieser Kerne aufgesetzt. Jeder Kern mit zwei Wicklungen bildet einen Transformator. Das gesamte System wird Differenztransformator genannt.

Die Primärwicklungen 4 und 7 sind in Reihe geschaltet und in das Wechselstromnetz eingebunden; Sekundärwicklungen 5 und 6 sind miteinander verbunden, so dass z. usw. v. in entgegengesetzte Richtungen gerichtet. Wenn sich Anker 1 in der Mittelposition befindet, z.B. usw. c. Die Sekundärwicklungen sind ausgeglichen. Die Annäherung des Ankers an einen der Kerne führt dazu, dass der magnetische Fluss darin zunimmt, während er im anderen Kern abnimmt. Der resultierende Unterschied in e. usw. c. Sekundärwicklungen werden zur stufenlosen Steuerung von Antrieben mit variablem Vorschub verwendet.

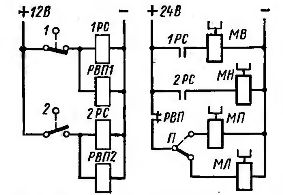

Kopierköpfe mit zwei oder drei Positionen arbeiten typischerweise mit elektromagnetischen Kupplungen, die alle Vorschübe ein- und auskuppeln und umkehren. Ein vereinfachtes schematisches Diagramm eines Kopierers mit einem Kopf mit drei Positionen ist in Abb. dargestellt. 5.Wenn der Kopierfinger die Vorlage nicht berührt, schließt Kontakt 1. In diesem Fall schalten sich das Relais des Tracking-Netzteils 1PC und die Spule von RVP1 des führenden Netzteils ein. Wenn die elektromagnetische Kupplung MB eingeschaltet ist, wird sie nach vorne (in Richtung der Schablone) befördert. Das RVP-Relais verfügt über zwei Spulen RVP1 und RVP2 und wird aktiviert, wenn eine davon eingeschaltet wird. In diesem Fall ist die Spule von RVP1 eingeschaltet und der Kontakt von RVP offen.

Wenn der Tasterfinger auf die Oberfläche des Tasters drückt, öffnet sich Kontakt 1 und der Vorschub stoppt. Außerdem wird die RVP1-Spule ausgeschaltet, der RVP-Öffnungskontakt geschlossen, der ML-Stecker eingeschaltet und die linke Stromversorgung gestartet (wenn der MP-Stecker eingeschaltet ist, startet die rechte Stromversorgung). Dabei bewegt sich der Kopierfinger.

Wird der Druck auf den Kopierfinger verringert, schließt sich der Kontakt wieder und der Kopierfinger fährt in das Muster hinein.Wenn das Profil des Musters so ist, dass durch die Verschiebung der Druck auf den Kopierfinger zunimmt, schließt Kontakt 2, ein weiteres Relais 2PC der Nachführleistung und RVP2 der Spule des RVP-Relais werden eingeschaltet. Dadurch wird die MH-Kupplung aktiviert und der Kopierfinger wird vom Muster wegbewegt. Wenn der P-Schalter in die obere Position gebracht wird, erfolgt kein Vorschub nach links, sondern ein Längsvorschub nach rechts.

Elektrische Kontaktkopierköpfe und elektromagnetische Kupplungen Wird in universellen Maschinenkopierern verwendet. Kopierfehler liegen normalerweise im Bereich von 0,05–0,1 mm. Speziell für das Elektrokopieren konzipierte Heimgeräte verfügen über induktive Kopierköpfe und Zuführungen, deren Geschwindigkeit automatisch gesteuert wird.

Reis. 5. Schematische Darstellung einer Elektrokopier-Drehmaschine

Reis. 6. Netzteile für Elektrokopieren

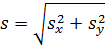

Beim Einsatz von Antrieben mit variablem Vorschub ist es zur Gewährleistung präziser Kopien, hoher Produktivität und Oberflächenreinheit erforderlich, dass die Tangente des Vorschubs an die Kontur eine konstante Größe hat und nicht vom Neigungswinkel des Profils abhängt. Die zu kopierende Kontur sei ein Kreis (Abb. 6):

Dabei sind sx und sy die vorderen bzw. hinteren Emissionen in mm/min.

Wenn der resultierende Vorschubvektor tangential zur Kontur verläuft, dann

Für höchste Genauigkeit und Produktivität müssen daher die Vorschubgeschwindigkeiten variabel und miteinander verbunden sein.

Das Kontrollkopieren von berührungslosen Kopierköpfen erfolgt durch Bewegen des Kopierfingers relativ zu seiner neutralen Position.Da sich der Spurstift und der Fräser bei fehlendem Versatz in den gleichen Positionen befinden, ist die Steuerung in der Fingerversatzfunktion eine Steuerung entsprechend der Diskrepanz zwischen den Positionen des Fingers und des Fräsers (proportionale Steuerung).

Um die Verarbeitungsqualität zu verbessern, wird zusätzlich zur Steuerung durch die Fehlausrichtung eine Steuerung durch die Änderungsrate der Fehlausrichtung (aus der Ableitung der Verschiebung nach der Zeit) eingeführt. Durch diese Differenzregelung reagiert das System schneller auf jede Änderung der Steigung des Kopierprofils und die Verarbeitungsgenauigkeit wird erhöht.

Neben der Steuerung in der Diskrepanzfunktion und in ihrer Ableitungsfunktion wird die Steuerung auch in der Funktion des Integrals der Diskrepanz über die Zeit eingesetzt (Integralsteuerung). Dabei wird nicht nur die Größe der Abweichung berücksichtigt, sondern auch der Zeitraum, in dem sie aufgetreten ist. In diesem Fall erhält das System die Eigenschaft, sich mangels zusätzlicher Befehle in die gleiche Richtung wie im vorherigen Straßenabschnitt zu bewegen. Diese Bewegung ähnelt dem Abheben. Die Integralsteuerung ermöglicht bei konstanter Profilneigung ein stufenloses Kopieren mit konstanter Position des Kopierfingers. Bei starken Änderungen im Umriss der Schablone wird die Wirkung der Integralsteuerung neutralisiert durch die Wirkung der Differenzialregelung.

Bei der kombinierten Steuerung wird die Summe dreier Spannungen proportional zum Wert der Fehlanpassung, ihrer Ableitung bzw. dem Zeitintegral einer speziellen elektronischen Einheit zugeführt und die Leistungsantriebe in Abhängigkeit aller dieser drei Werte gesteuert.In diesem Fall können Verarbeitungsfehler reduziert werden.

In der Metallschneidemaschinenindustrie werden verschiedene Hydrokopierer auf Universal- und Spezialmaschinen installiert. Es kommen sowohl feste als auch variable Vorschubgeräte zum Einsatz und der hydraulische Antrieb ermöglicht eine einfache, stufenlose Vorschubsteuerung über einen weiten Bereich.

Hydrokopiersysteme sind schnell. Sie können einachsiges und zweiachsiges Kopieren ermöglichen. Hydrokopierersysteme konkurrieren hinsichtlich der Verarbeitungsgenauigkeit erfolgreich mit elektrischen Systemen. In den örtlichen Maschinenbaubetrieben sind mittlerweile zahlreiche Elektro- und Hydrokopiergeräte im Einsatz. Durch das elektrische Kopieren können Sie die Verarbeitung entsprechend der Zeichnung durchführen, die in das Gerät eingelegt wird, das anstelle eines Kopierers verwendet wird.