Bauformen von Asynchronmotoren

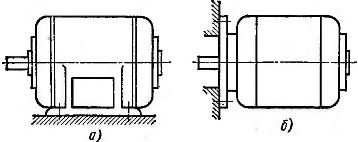

Äußere Strukturformen Asynchronmotoren werden durch die Art der Lagerung des Motors und die Art seines Schutzes vor Umwelteinflüssen bestimmt. Eine normale Beinmotorik ist weit verbreitet (Abb. 1, a). In diesem Fall muss die Motorwelle horizontal sein. Motoren mit Flanschen (Abb. 1, b) werden häufig für horizontale und vertikale Installationen verwendet.

Äußere Strukturformen Asynchronmotoren werden durch die Art der Lagerung des Motors und die Art seines Schutzes vor Umwelteinflüssen bestimmt. Eine normale Beinmotorik ist weit verbreitet (Abb. 1, a). In diesem Fall muss die Motorwelle horizontal sein. Motoren mit Flanschen (Abb. 1, b) werden häufig für horizontale und vertikale Installationen verwendet.

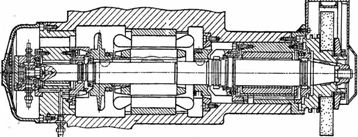

Sie produzieren auch Inline-Induktionsmotoren ohne Rahmen, Lagerschilde und Welle. Elemente eines solchen Motors sind in die Teile des Maschinenkörpers eingebettet, und die Motorwelle ist eine der Maschinenwellen (häufig die Spindel), und das Bett ist der Körper der Maschinenbaugruppe, zum Beispiel eines Schleifkopfes (Abb . 2).

Im Ausland sind Sondermotoren weit verbreitet, darunter Motoren mit kleinen radialen Abmessungen und großer Länge sowie Scheibenmotoren, insbesondere mit zylinderförmigem Stator und ringförmigem Außenrotor. Es werden auch Motoren verwendet, bei deren Einschalten sich der Rotor, der die Form eines Kegels hat, in axialer Richtung bewegt und dabei eine erhebliche Schubkraft entwickelt.

Diese Kraft dient zum Lösen der auf die Motorwelle wirkenden mechanischen Bremse, nachdem der Motor vom Netz getrennt wurde. Darüber hinaus kommen zahlreiche Motorkonstruktionen mit angebauten Getrieben, Getrieben und mechanischen Variatoren zum Einsatz, die für eine sanfte Regelung sorgen.

Reis. 1. Aufbau von Asynchronmotoren

Der Nachteil der Verwendung von Motoren mit Sonderbauformen besteht darin, dass sie im Falle eines Unfalls nur schwer ausgetauscht werden können. Ein defekter Elektromotor sollte nicht ausgetauscht, sondern repariert werden und die Maschine während der Reparatur im Leerlauf laufen.

Für den Antrieb der Maschinen werden Motoren mit unterschiedlichen Umweltschutzmaßnahmen eingesetzt.

Geschirmte Motoren verfügen über Gitter, die die Lüftungsschlitze an den Lagerschilden abdecken. Dies verhindert das Eindringen von Fremdkörpern in den Motor und verhindert außerdem, dass der Arbeiter rotierende und spannungsführende Teile berührt. Um zu verhindern, dass Flüssigkeitströpfchen von oben herabfallen, sind die Motoren mit nach unten oder vertikal gerichteten Entlüftungsöffnungen ausgestattet.

Reis. 2. Eingebauter Schleifmotor

Wenn ein solcher Elektromotor jedoch in einer Werkstatt arbeitet, saugt sein Lüfter zusammen mit Luft Staub an, versprüht Kühlmittel oder Öl sowie kleine Partikel aus Stahl oder Gusseisen, die an der Isolierung der Wicklung haften und vibrieren unter dem Einfluss eines magnetischen Wechselfeldes verschleißt die Isolierung schnell.

Geschlossene Motoren, deren Endscheiben keine Belüftungslöcher haben, sind zuverlässiger vor Umwelteinflüssen geschützt. Solche Motoren haben bei gleichen Abmessungen wie geschützte Motoren aufgrund der schlechteren Kühlung eine geringere Leistung.Bei gleichen Leistungen und Drehzahlen ist der geschlossene Elektromotor 1,5-2 mal schwerer als der geschützte und dementsprechend ist sein Preis höher.

Der Wunsch, die Größe und Kosten geschlossener Motoren zu reduzieren, führte zur Entwicklung geschlossener Elektromotoren. Ein solcher Elektromotor verfügt über einen Außenlüfter, der auf dem dem Antriebsende gegenüberliegenden Ende der Motorwelle montiert und mit einer Kappe abgedeckt ist. Dieser Lüfter bläst um das Motorgehäuse.

Lüftermotoren sind deutlich leichter und günstiger als geschlossene. Durchgebrannte Motoren werden am häufigsten zum Antrieb von Metallschneidemaschinen verwendet. Motoren mit anderen Umweltschutzmaßnahmen werden relativ selten zum Antrieb von Zerspanungsmaschinen eingesetzt. Insbesondere zum Antrieb von Schleifmaschinen werden teilweise gekapselte Elektromotoren eingesetzt.

Elektromotoren sind für Standardspannungen von 127, 220 und 380 V ausgelegt. Derselbe Motor kann an Netze mit unterschiedlichen Spannungen angeschlossen werden, beispielsweise an Netze mit Spannungen von 127 und 220 V, 220 und 380 V. mit zwei Spannungen, die Die Statorwicklung des Elektromotors ist im Dreieck geschaltet, bei einer größeren im Stern. Der Strom in den Wicklungen des Elektromotors und die Spannung darin sind bei dieser Einbeziehung in beiden Fällen gleich. Darüber hinaus produzieren sie Elektromotoren 500 V, deren Statoren fest im Stern verbunden sind.

Asynchrone Käfigläufermotoren, die in vielen Branchen eingesetzt werden, werden mit einer Nennleistung von 0,6 bis 100 kW pro Stück hergestellt Synchrongeschwindigkeiten 600, 750, 1000, 1500 und 3000 U/min.

Der Querschnitt der Drähte der Wicklung des Elektromotors hängt von der Größe des durch ihn fließenden Stroms ab. Bei einem größeren Strom hat die Motorwicklung ein größeres Volumen.Der Querschnitt des Magnetkreises ist proportional zur Größe des Magnetflusses. Auf diese Weise werden die Abmessungen des Elektromotors durch die berechneten Werte von Strom und magnetischem Fluss bzw. dem Nenndrehmoment des Elektromotors bestimmt. Nennleistung des Motors

wo P.n — Nennleistung, kW, Mn- Nennmoment, N • m, nn- Nenndrehzahl, U/min.

Die Nennleistung bei gleicher Motorgröße steigt mit zunehmender Nenndrehzahl. Daher sind langsamlaufende Elektromotoren größer als schnelllaufende Motoren gleicher Leistung.

Beim Schleifen kleiner Löcher sind sehr hohe Schleifspindeldrehzahlen erforderlich, um ausreichende Schnittgeschwindigkeiten zu erreichen. Beim Schleifen mit einer Scheibe mit einem Durchmesser von 3 mm und einer Geschwindigkeit von nur 30 m/s sollte die Drehzahl der Spindel also 200.000 Umdrehungen pro Minute betragen. Bei hohen Spindeldrehzahlen kann die Spannkraft stark reduziert werden. Gleichzeitig wird das Schleifen der Scheiben und das Biegen des Dorns reduziert und die Oberflächengüte und Bearbeitungsgenauigkeit erhöht.

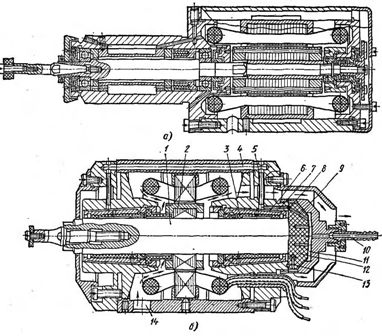

In diesem Zusammenhang verwendet die Industrie zahlreiche Modelle der sogenannten. Elektrospindeln mit Drehzahlen von 12.000-144.000 U/min und höher. Die Elektrospindel (Abb. 3, a) ist eine wälzgelagerte Schleifspindel mit eingebautem Hochfrequenz-Kurzschlussläufermotor. Der Motorrotor befindet sich zwischen zwei Lagern am Ende der Spindel gegenüber der Schleifscheibe.

Reis. 3. Elektrospindeln

Der Stator der Elektrospindel ist aus Elektroblech zusammengesetzt. Darauf wird eine bipolare Spule platziert.Der Motorrotor für Drehzahlen bis 30.000-50.000 U/min ist ebenfalls aus Blech gefertigt und mit einer konventionellen Kurzschlusswicklung versehen. Sie neigen dazu, den Durchmesser des Rotors so weit wie möglich zu reduzieren.

Für den Betrieb von Elektrospindeln ist die Wahl des Lagertyps von besonderer Bedeutung. Üblicherweise werden Präzisionskugellager verwendet, die mit einer Vorspannung arbeiten, die durch kalibrierte Federn erzeugt wird. Solche Lager werden für Drehzahlen eingesetzt, die 100.000 Umdrehungen pro Minute nicht überschreiten.

Aerostatische Lager werden in der Industrie häufig eingesetzt (Abb. 3, b). Die Welle 1 des Hochfrequenz-Elektromotors dreht sich in luftgeschmierten Lagern 3. Die axiale Belastung wird durch das Luftpolster zwischen dem Ende der Welle und dem Stützlager 12 aufgenommen, gegen das die Welle unter dem Druck der Luft gedrückt wird, die dem Gehäuseinneren durch die Bohrung 14 zur Kühlung des Motors zugeführt wird Druckluft strömt durch den Filter und gelangt durch den Anschluss 10 in die Kammer 11. Von hier aus gelangt die Luft durch den Kanal 9 und die kreisförmige Nut 8 in den Kanal 7 und die Kammer 6. Von dort gelangt die Luft in das Lager Lücke. Die Luftzufuhr zum linken Lager erfolgt über Rohre 5 und Kanäle 4 im Motorgehäuse.

Die Abluft wird über die Kanäle 13 abgeführt. Das Luftpolster im Stützlagerspalt entsteht dadurch, dass die Luft aus der Kammer 11 durch das Lager aus porösem Kohlenstoffgraphit strömt. Jedes Lager hat konisches Messing. Darin ist ein Liner aus Kohlenstoffgraphit eingepresst, dessen Poren mit Bronze gefüllt sind. Vor dem Starten der Elektrospindel wird Luft zugeführt und es bilden sich Luftpolster zwischen Spindel und Buchsen. Dadurch werden Reibung und Verschleiß der Lager beim Anfahren vermieden.Danach wird der Motor eingeschaltet, die Drehzahl des Rotors 2 erreicht in 5-10 s die Nenndrehzahl. Wenn der Motor ausgeschaltet ist, läuft Rotor 2 3-4 Minuten lang im Leerlauf. Um diese Zeit zu verkürzen, kommt eine elektrische Bremse zum Einsatz.

Durch den Einsatz von Airbags werden die Reibungsverluste in der Elektrospindel drastisch reduziert, der Luftverbrauch beträgt 6-25 m3/h.

Es wurden auch Elektrospindeln auf Lagern mit Flüssigkeitsschmierung eingesetzt. Ihr Betrieb erfordert eine kontinuierliche Ölzirkulation unter hohem Druck, da sonst die Erwärmung der Lager unzulässig wird.

Die Herstellung von Hochfrequenz-Elektromotoren erfordert eine präzise Fertigung der Einzelteile, ein dynamisches Auswuchten des Rotors, eine präzise Montage und die Gewährleistung einer strengen Gleichmäßigkeit des Spalts zwischen Stator und Rotor. Die Frequenz des den Hochfrequenz-Elektromotor versorgenden Stroms wird abhängig von der erforderlichen Drehzahl des Elektromotors gewählt:

wobei nWenn die synchrone Drehzahl des Elektromotors, U/min, f die Frequenz des Stroms ist, Hz, p die Anzahl der Pole ist, da p = 1, dann

Bei synchronen Drehzahlen der Elektrospindeln von 12.000 bzw. 120.000 U/min sollte die Stromfrequenz 200 bzw. 2000 Hz betragen.

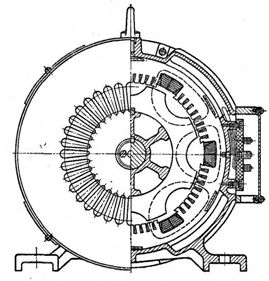

Für den Antrieb von Hochfrequenzmotoren werden spezielle Generatoren eingesetzt. In Abb. 4 zeigt einen dreiphasigen Synchron-Induktionsgenerator. Der Generatorstator hat breite und schmale Schlitze. Die Feldspule, die sich in den breiten Nuten des Stators befindet, wird mit Gleichstrom versorgt. Das Magnetfeld der Leiter dieser Spule wird durch die Statorzähne und Rotorvorsprünge geschlossen, wie in Abb. gezeigt. 4 mit gestrichelter Linie.

Wenn sich der Rotor dreht, kreuzt das Magnetfeld, das sich entlang der Rotorvorsprünge bewegt, die Windungen der Wechselstromwicklung, die sich in den schmalen Schlitzen des Stators befinden, und induziert einen Wechselstrom. usw. c. Die Häufigkeit dieses e. usw. v. hängt von der Drehzahl und der Anzahl der Rotorohren ab. Die durch den gleichen Fluss in den Feldwicklungen induzierten elektromotorischen Kräfte heben sich aufgrund der bevorstehenden Aktivierung der Spulen gegenseitig auf. Die Feldspulen werden von einem an das Stromnetz angeschlossenen Gleichrichter gespeist. Stator und Rotor haben Magnetkerne aus Elektroblech.

Reis. 4. Hochfrequenz-Induktionsgenerator

Generatoren mit der beschriebenen Bauart werden für Nennleistungen von 1 bis 3 kW und Frequenzen von 300 bis 2400 Hz hergestellt. Der Antrieb der Generatoren erfolgt über Asynchronmotoren mit einer Synchrondrehzahl von 3000 U/min.

Induktionsgeneratoren mit erhöhter Frequenz werden zunehmend durch Halbleiterwandler (Thyristor) ersetzt. In diesem Fall bieten sie normalerweise die Möglichkeit, die Frequenz des Stroms zu ändern und damit die Drehzahl des Elektromotors anzupassen. Wenn während einer solchen Regelung die Spannung konstant gehalten wird, erfolgt eine konstante Leistungsregelung. Wenn das Verhältnis von Spannung zu Frequenz des Stroms (und damit der magnetische Fluss des Motors) konstant gehalten wird, erfolgt die Regelung mit einem bei allen Drehzahlen über lange Zeit konstanten zulässigen Drehmoment.

Die Vorteile von Antrieben mit Thyristor-Frequenzumrichter und Asynchron-Kurzschlussläufermotor sind ein hoher Wirkungsgrad und eine einfache Bedienung. Der Nachteil ist immer noch der hohe Preis.Im Maschinenbau empfiehlt sich vor allem der Einsatz eines solchen Antriebs für Hochfrequenzmotoren. In unserem Land wurden experimentelle Antriebe dieser Art entwickelt.

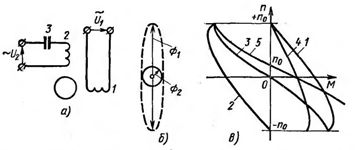

Zweiphasen-Asynchronmotoren mit geringer Leistung werden häufig in Führungsantrieben von Werkzeugmaschinen eingesetzt. Der Stator eines solchen Motors hat zwei Wicklungen: Feldwicklung 1 und Steuerwicklung 2 (Abb. 5, a). Rotor 4 in einem Käfigläufer hat einen großen aktiven Widerstand. Die Achsen der Spulen stehen senkrecht zueinander.

Reis. 5. Schema eines Zweiphasen-Induktionsmotors und seiner Eigenschaften

An den Wicklungen liegen Spannungen Ul und U2 an. Wenn der Kondensator 3 an den Stromkreis der Spule 2 angeschlossen wird, übersteigt der Strom darin den Strom in der Spule 1. In diesem Fall entsteht ein rotierendes elliptisches Magnetfeld und der Rotor 4 des Eichhörnchens beginnt sich zu drehen. Reduziert man die Spannung U2, sinkt auch der Strom in Spule 2. Dies führt zu einer Formänderung der Ellipse des rotierenden Magnetfeldes, die immer länger wird (Abb. 5, b).

Ein Ellipsenfeldmotor kann als zwei Motoren auf einer Welle betrachtet werden, von denen einer mit einem pulsierenden Feld F1 und der andere mit einem kreisförmigen Feld F2 arbeitet. Den F1-Motor mit pulsierendem Feld kann man sich als zwei identische Induktionsmotoren mit kreisförmigem Feld vorstellen, die so verdrahtet sind, dass sie sich in entgegengesetzte Richtungen drehen.

In Abb. In Abb. 5, c zeigt die mechanischen Eigenschaften 1 und 2 eines Induktionsmotors mit kreisförmigem Drehfeld und einem erheblichen aktiven Widerstand des Rotors bei Drehung in verschiedene Richtungen. Die mechanische Kennlinie 3 eines Einphasenmotors kann durch Subtraktion der Momente M der Kennlinien 1 und 2 für jeden Wert von n ermittelt werden.Bei jedem Wert von n wird das Drehmoment eines Einphasenmotors mit hohem Rotorwiderstand gestoppt. Die mechanische Kennlinie des Kreisfeldmotors wird durch Kurve 4 dargestellt.

Die mechanische Kennlinie 5 eines Zweiphasenmotors kann durch Subtraktion der Momente M der Kennlinien 3 und 4 bei jedem Wert von n ermittelt werden. Der Wert von n0 ist die Drehzahl eines Zweiphasen-Induktionsmotors bei idealer Leerlaufdrehzahl. Durch Anpassen des Versorgungsstroms der Spule 2 (Abb. 5, a) ist es möglich, die Steigung der Kennlinie 4 (Abb. 5, c) und damit den Wert von n0 zu ändern. Auf diese Weise erfolgt die Drehzahlregelung eines Zweiphasen-Induktionsmotors.

Beim Betrieb mit hohen Schlupfwerten werden die Verluste im Rotor erheblich. Aus diesem Grund wird die betrachtete Regelung nur für Hilfsantriebe mit geringer Leistung angewendet. Um die Beschleunigungs- und Verzögerungszeit zu verkürzen, werden Zweiphasen-Induktionsmotoren mit Hohlrotor verwendet. Bei einem solchen Motor ist der Rotor ein dünnwandiger Aluminiumhohlzylinder.