Wie wird das präzise Stoppen der beweglichen Teile von Zerspanungsmaschinen sichergestellt?

Bei den Systemen der automatischen Steuerung des Betriebs von Maschinen, Anlagen und Maschinen ist die Frage der Genauigkeit des Anhaltens der beweglichen Einheiten von Metallschneidemaschinen mithilfe von Straßenweichen von großer Bedeutung. In manchen Fällen hängt die Genauigkeit der Herstellung eines Teils davon ab.

Bei den Systemen der automatischen Steuerung des Betriebs von Maschinen, Anlagen und Maschinen ist die Frage der Genauigkeit des Anhaltens der beweglichen Einheiten von Metallschneidemaschinen mithilfe von Straßenweichen von großer Bedeutung. In manchen Fällen hängt die Genauigkeit der Herstellung eines Teils davon ab.

Die Genauigkeit des Bremsens hängt ab von:

2) der Grad seiner Abnutzung;

3) der Zustand seiner Kontakte;

4) die Genauigkeit der Herstellung der auf den Bewegungsschalter wirkenden Nocke;

5) Genauigkeit der Nockeneinstellung;

6) der Weg, den das Werkzeug während des Betriebs der Relais-Schütz-Steuergeräte zurücklegt;

7) das Ausmaß der Bewegung des Werkzeugs aufgrund der Trägheitskräfte der Lieferkette;

8) unzureichend genaue Abstimmung der Ausgangspositionen des Schneidwerkzeugs, des Messgeräts und des Spurreglers;

9) die Steifigkeit des technologischen Systems Maschine – Gerät – Werkzeug – Teil;

10) die Größe des Aufmaßes und die Eigenschaften des verarbeiteten Materials.

Die in den Abschnitten 1 bis 5 angegebenen Faktoren bestimmen den Fehler Δ1 aufgrund der Ungenauigkeit bei der Bereitstellung des Befehlsimpulses; die in den Absätzen genannten Faktoren. 6 und 7, — Fehlergröße Δ2 aufgrund von Ungenauigkeiten bei der Ausführung des Befehls; Der in Punkt 8 angegebene Faktor ist der Fehler Δ3 der Ausrichtung der Ausgangspositionen der Schneid- und Messwerkzeuge und des Befehlselements des Geräts. Die in den Abschnitten 9 und 10 genannten Faktoren bestimmen den Fehler Δ4, der in jeder Maschine aufgrund elastischer Verformungen auftritt, die im technologischen System durch Schnittkräfte verursacht werden.

Gesamtfehler Δ = Δ1 + Δ2 + Δ3 + Δ4.

Der Gesamtfehler ist wie seine Komponenten kein konstanter Wert. Jeder der Fehler enthält systematische (nominale) und zufällige Fehler. Der systematische Fehler ist ein konstanter Wert und kann beim Optimierungsprozess berücksichtigt werden. Zufällige Fehler werden durch zufällige Schwankungen von Spannung, Frequenz, Reibungskräften, Temperatur, Vibrationseinfluss, Verschleiß usw. verursacht.

Der Gesamtfehler ist wie seine Komponenten kein konstanter Wert. Jeder der Fehler enthält systematische (nominale) und zufällige Fehler. Der systematische Fehler ist ein konstanter Wert und kann beim Optimierungsprozess berücksichtigt werden. Zufällige Fehler werden durch zufällige Schwankungen von Spannung, Frequenz, Reibungskräften, Temperatur, Vibrationseinfluss, Verschleiß usw. verursacht.

Um eine hohe Bremsgenauigkeit zu gewährleisten, wird versucht, Fehler so weit wie möglich zu reduzieren und zu stabilisieren. Eine Möglichkeit, den Δ1-Fehler zu reduzieren, besteht darin, die Genauigkeit der Bewegungsschalter zu erhöhen und den Weg der Triebwerke zu verringern. Beispielsweise: Mikroschalter Im Vergleich zu anderen im Maschinenbau eingesetzten Bahnen zeichnen sie sich durch eine höhere Arbeitsgenauigkeit aus.

Eine noch höhere Genauigkeit lässt sich mit elektrischen Kontaktköpfen erreichen, mit denen die Abmessungen von Teilen kontrolliert werden. Die Genauigkeit der Einstellung der auf die Wegschalter wirkenden Nocken kann auch durch den Einsatz von Mikrometerschrauben, optischen Visieren usw. erhöht werden.

Der Fehler Δ2 hängt, wie angegeben, vom Weg ab, den das Schneidwerkzeug nach Erteilung des Befehls zurücklegt. Wenn der Auslöseschalter durch Drücken des Anschlags an einem bestimmten Punkt betätigt wird, verschwindet das Schütz, was einige Zeit in Anspruch nimmt, während der sich der bewegliche Maschinenblock im Abschnitt 1 — 2 mit der gleichen Geschwindigkeit weiterbewegt. In diesem Fall führen Geschwindigkeitsschwankungen zu einer Änderung des Werts der zurückgelegten Strecke. Nach dem Trennen des Elektromotors vom Schütz bremst das System durch Trägheit ab. In diesem Fall durchläuft das System den Pfad im Abschnitt 2 – 3.

Reis. 1. Präzisionsbremskreis

Das Widerstandsmoment MC in Stromkreisen wird hauptsächlich durch Reibungskräfte erzeugt. Während der Impulsbewegung ändert sich dieser Moment praktisch nicht. Die kinetische Energie des Systems während der Trägheitsbewegung ist genau gleich der Arbeit des Moments Ms (reduziert auf die Motorwelle) entlang der Winkelbahn φ der Motorwelle entsprechend der Trägheitsbewegung des Systems: Jω2/ 2 = Makφ, also φ = Jω2/ 2 ms

Wenn man die Übersetzungsverhältnisse der kinematischen Kette kennt, lässt sich leicht die Größe der linearen Verschiebung des translatorisch bewegten Maschinenblocks bestimmen.

Das Widerstandsmoment in den Lieferketten hängt, wie oben erwähnt, vom Gewicht des Gerätes, dem Zustand der Reibflächen, der Menge, Qualität und Temperatur des Schmiermittels ab. Schwankungen dieser variablen Faktoren führen zu erheblichen Änderungen des Mc-Werts und damit der Pfade 2 bis 3. Auch bei durch Pfadschalter gesteuerten Schützen kommt es zu unterschiedlichen Reaktionszeiten. Darüber hinaus kann auch die Bewegungsgeschwindigkeit leicht variieren.All dies führt zur Ausbreitung an Haltepunkt-3-Positionen.

Um die Trägheitsfahrstrecke zu verringern, ist es notwendig, die Fahrgeschwindigkeit und das Schwungradmoment des Systems zu verringern und das Bremsmoment zu erhöhen. Am effektivsten ist das Abbremsen des Antriebs vor dem Stoppen... In diesem Fall werden die kinetische Energie der bewegten Massen und die Größe der Trägheitsverschiebung stark reduziert.

Um die Trägheitsfahrstrecke zu verringern, ist es notwendig, die Fahrgeschwindigkeit und das Schwungradmoment des Systems zu verringern und das Bremsmoment zu erhöhen. Am effektivsten ist das Abbremsen des Antriebs vor dem Stoppen... In diesem Fall werden die kinetische Energie der bewegten Massen und die Größe der Trägheitsverschiebung stark reduziert.

Durch die Reduzierung der Vorschubgeschwindigkeit verringert sich auch der zurückgelegte Weg beim Betrieb der Geräte. Eine Vorschubreduzierung während der Bearbeitung ist jedoch im Allgemeinen nicht akzeptabel, da sie zu einer Änderung des Zielmodus und der Oberflächenbeschaffenheit führt. Daher wird die Reduzierung der Drehzahl eines Elektroantriebs häufig bei Installationsbewegungen eingesetzt. Die Drehzahl des Elektromotors wird auf verschiedene Weise reduziert. Dabei kommen insbesondere spezielle Schemata zum Einsatz, die sogenannte Kriechgeschwindigkeiten vorsehen.

Der Hauptteil des Trägheitsmoments der Antriebskette ist das Trägheitsmoment des Rotors des Elektromotors. Daher empfiehlt es sich, bei ausgeschaltetem Elektromotor den Rotor mechanisch vom Rest der kinematischen Kette zu trennen . Dies geschieht normalerweise durch eine elektromagnetische Kupplung. In diesem Fall erfolgt die Bremsung sehr schnell, da die Leitspindel ein kleines Trägheitsmoment aufweist. Die Genauigkeit des Bremsens wird in diesem Fall hauptsächlich durch die Größe der Lücken zwischen den Elementen der kinematischen Kette bestimmt.

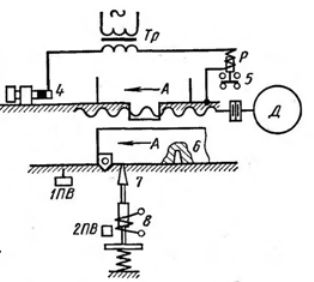

Um das Bremsmoment zu erhöhen, wenden Sie an elektrisches Bremsen von Elektromotorensowie mechanisches Bremsen mittels elektromagnetischer Kupplungen.Eine höhere Stoppgenauigkeit kann durch den Einsatz harter Anschläge erreicht werden, die die Bewegung mechanisch stoppen. Der Nachteil hierbei sind die erheblichen Kräfte, die in Teilen des Systems entstehen, die mit dem starren Begrenzer in Kontakt stehen. Diese beiden Bremsarten werden zusammen mit Primärwandlern eingesetzt, die den Antrieb abschalten, wenn der Druck am Begrenzer einen bestimmten Wert erreicht. Das präzise Bremsen mit Niederspannungs-Elektrobremsen ist in Abb. schematisch dargestellt. 2.

Reis. 2. Präzise Schließkreise

Der bewegliche Block A der Maschine trifft auf seinem Weg auf einen festen Anschlag 4. Der Kopf dieses Anschlags ist vom Maschinenbett isoliert, und wenn Block A damit in Kontakt kommt, wird der Stromkreis der Sekundärwicklung des Transformators Tr schließt. In diesem Fall wird das Zwischenrelais P aktiviert, welches den Motor abschaltet. Da in diesem Fall das Maschinenbett in den Stromkreis einbezogen ist, wird die Spannung des Stromkreises durch den Transformator Tr auf 12–36 V gesenkt. Die Wahl des Materials, das den Kopf des elektrischen Trägers isoliert, stellt eine erhebliche Schwierigkeit dar. Es muss stark genug sein, um seine Größe zu tragen und gleichzeitig den erheblichen Stoßbelastungen des Anschlags 4 standzuhalten.

Sie können auch einen harten mechanischen Anschlag und einen Fahrschalter verwenden, der den Motor abschaltet, wenn noch wenige Bruchteile eines Millimeters verbleiben, bevor das Gerät den Anschlag berührt, und die Fahrt bis zum Anschlag im Leerlauf abgeschlossen wird.Dabei ist zu beachten, dass die Reibungskräfte nicht konstant sind und bei zu frühem Abschalten des Elektromotors durch den Straßenschalter das Aggregat den Anschlag möglicherweise nicht erreicht und bei Verspätung zum Anschlag kommt der Halt.

Für besonders präzise Positionierbewegungen verwenden Sie eine elektromagnetisch gesteuerte Verriegelung. In diesem Fall wird bei der Bewegung der Masse A zunächst der Bewegungsschalter 1PV aktiviert, der den Elektromotor auf einen Betrieb mit reduzierter Geschwindigkeit schaltet. Bei dieser Geschwindigkeit nähert sich die Steckdose 6 der Raste 7. Wenn die Raste 7 fällt, wird der 2PV-Fahrschalter aktiviert und trennt den Elektromotor vom Netz. Beim Einschalten der Spule des Elektromagneten 8 wird das Schloss aus der Fassung entfernt.

Es ist zu beachten, dass die relative Komplexität des präzisen Anhaltens der beweglichen Teile der Maschine mittels Elektroautomatisierung auf der Strecke in vielen Fällen den Einsatz hydraulischer Systeme erfordert. In diesem Fall sind niedrige Geschwindigkeiten relativ einfach zu erreichen und die Der bewegliche Block kann längere Zeit gegen den harten Anschlag gedrückt bleiben. Zahnräder wie das Malteserkreuz und Sperren werden häufig zum präzisen Stoppen bei schneller Rotation von Maschinenteilen eingesetzt.