Trocknerisolierung von Wicklungen elektrischer Maschinen

Elektrische Maschinen trocknen aus, wenn die Isolierung der Wicklungen und anderer spannungsführender Teile nass wird, beispielsweise bei Transport, Lagerung, Installation und Reparatur, sowie wenn das Gerät längere Zeit ausgeschaltet ist.

Elektrische Maschinen trocknen aus, wenn die Isolierung der Wicklungen und anderer spannungsführender Teile nass wird, beispielsweise bei Transport, Lagerung, Installation und Reparatur, sowie wenn das Gerät längere Zeit ausgeschaltet ist.

Das Trocknen der Isolierung der Wicklungen elektrischer Maschinen ohne besondere Notwendigkeit verursacht zusätzliche ungerechtfertigte Kosten, und wenn der Trocknungsmodus nicht korrekt eingehalten wird, kommt es zusätzlich zu Schäden an der Wicklung.

Der Zweck der Trocknung besteht darin, Feuchtigkeit aus der Isolierung der Wicklungen zu entfernen und den Widerstand auf einen Wert zu erhöhen, bei dem die elektrische Maschine mit Strom versorgt werden kann. Der absolute Widerstand MΩ der Isolierung elektrischer Maschinen, die einer größeren Reparatur unterzogen wurden, muss bei einer Temperatur von 10–30 °C mindestens 0,5 MΩ betragen.

Bei neu installierten elektrischen Maschinen sollte dieser Wert nicht niedriger sein als die in der Tabelle angegebenen Werte. 2 und bei Elektromotoren mit einer Spannung von mehr als 2 kV oder mehr als 1000 kW ist zusätzlich die Bestimmung mit einem Megaohmmeter erforderlich Absorptionskoeffizient Verhältnis ka6c oder R60 / R15.

Bei neu installierten elektrischen Maschinen sollte dieser Wert nicht niedriger sein als die in der Tabelle angegebenen Werte. 2 und bei Elektromotoren mit einer Spannung von mehr als 2 kV oder mehr als 1000 kW ist zusätzlich die Bestimmung mit einem Megaohmmeter erforderlich Absorptionskoeffizient Verhältnis ka6c oder R60 / R15.

Ergeben die ermittelten Daten einen unbefriedigenden Zustand der Isolierung, werden die elektrischen Maschinen getrocknet.

Die Entfernung von Feuchtigkeit aus der Isolierung einer elektrischen Maschinenwicklung erfolgt durch Diffusion, die dazu führt, dass sich Feuchtigkeit in Richtung des Wärmeflusses vom wärmeren Teil der Wicklung zum kälteren Teil bewegt.

Die Feuchtigkeitsbewegung ist auf den Feuchtigkeitsunterschied in den verschiedenen Dämmschichten zurückzuführen, wobei die Feuchtigkeit von Schichten mit einem höheren Feuchtigkeitsgehalt zu Schichten mit einem niedrigeren Feuchtigkeitsgehalt wandert. Der Rückgang der Luftfeuchtigkeit wiederum ist auf den Temperaturrückgang zurückzuführen. Je größer der Temperaturunterschied, desto intensiver ist die Trocknung der Isolierung. Durch die Erwärmung der Innenteile der Spule mit Strom ist es beispielsweise möglich, einen Temperaturunterschied zwischen der Innen- und Außenisolationsschicht zu erzeugen und so den Trocknungsprozess zu beschleunigen.

Um die Trocknung zu beschleunigen, müssen auf die Grenztemperatur erhitzte Spulen regelmäßig auf Umgebungstemperatur abgekühlt werden. Daher ist die Effizienz der Wärmediffusion umso größer, je schneller die Oberflächenschichten der Isolierung abgekühlt werden.

Abschnitt. 1. Ungefähre Trocknungszeit für elektrische Maschinen

Elektroautos Mindestzeit, h, um die Temperatur zu erreichen Trocknungszeit, h 50 ° C 70 ° C allgemeines Minimum nach Erreichen eines stabilen Isolationswiderstands, MOhm Kleine und mittlere Leistung 2 – 3 5 – 7 15 – 20

3 — 5

Offene Hochleistungsausführung 10 – 16 15 – 25 40 – 60 5 – 10 Geschlossene Hochleistungsausführung 20 – 30 25 – 50 70–100

10 — 15

Während des Trocknungsprozesses müssen die Spulen und der Stahl schrittweise erhitzt werden, da bei schneller Erwärmung die Temperatur der Innenteile der Maschine einen gefährlichen Wert erreichen kann, während die Erwärmung der Außenteile noch vernachlässigbar ist.

Der Temperaturanstieg der Spule während des Trocknens sollte 4–5 °C pro Stunde nicht überschreiten. Die Messung des Isolationswiderstandes zum Maschinenkörper und zwischen den Wicklungen erfolgt laut PTE von Verbraucherelektroanlagen für Wicklungen elektrischer Maschinen mit einer Spannung bis einschließlich 660 V Megaohmmeter bei 1000 V und bei elektrischen Maschinen liegt die Spannung höher als 660 V – mit einem Megaohmmeter bei 2500 V.

Der Temperaturanstieg der Spule während des Trocknens sollte 4–5 °C pro Stunde nicht überschreiten. Die Messung des Isolationswiderstandes zum Maschinenkörper und zwischen den Wicklungen erfolgt laut PTE von Verbraucherelektroanlagen für Wicklungen elektrischer Maschinen mit einer Spannung bis einschließlich 660 V Megaohmmeter bei 1000 V und bei elektrischen Maschinen liegt die Spannung höher als 660 V – mit einem Megaohmmeter bei 2500 V.

Gemäß GOST 11828-75 wird jedoch der Widerstand der Wicklungen elektrischer Maschinen für eine Nennspannung von bis zu 500 V einschließlich mit einem für 500 V ausgelegten Megaohmmeter gemessen, der Widerstand der Wicklungen elektrischer Maschinen für eine Nennspannung von mehr als 500 V – mit einem Megaohmmeter für 1000 V. Daher verschärfen PTEs die Anforderungen für die Prüfung der Isolierung mit einem Megaohmmeter etwas.

Isolationswiderstandsmessung hergestellt bei einer Wicklungstemperatur von 75 °C. Wird der Isolationswiderstand der Wicklungen bei einer anderen Temperatur gemessen, jedoch nicht niedriger als 10 °C, kann er auf eine Temperatur von 75 °C umgerechnet werden.

Vor dem Trocknen der Isolierung der Wicklungen elektrischer Maschinen muss der Raum von Schmutz, Staub und Schmutz gereinigt werden. Elektrische Maschinen müssen sorgfältig geprüft und mit Druckluft durchgeblasen werden. Messen Sie während des Trocknens den Isolationswiderstand jeder Wicklung der elektrischen Maschine zum geerdeten Gehäuse der Maschine und zwischen den Wicklungen (Abb. 1).

Vor jeder Messung ist es notwendig, die Restladungen in der Isolierung zu entfernen; Dazu wird die Wicklung für 3 – 4 Minuten am Gehäuse geerdet. Darüber hinaus ist es beim Trocknen der Wicklungen elektrischer Maschinen erforderlich, die Temperatur der Wicklungen, der Umgebungsluft und den Trocknungsstrom zu messen. In der Praxis sollte der Isolationswiderstand bei einer Temperatur von 750 °C aufgrund des Austrocknens der Wicklungen elektrischer Maschinen nicht niedriger sein als die Angaben in der Tabelle. 2.

Abschnitt. 2. Der kleinste zulässige Isolationswiderstand der Wicklungen elektrischer Maschinen nach dem Trocknen

Maschinen oder Teile davon Kleinster zulässiger Isolationswiderstand Statoren einer Wechselstrommaschine mit einer Arbeitsspannung: über 1000 V 1 Megaohm bei 1 kV Arbeitsspannung bis 1000 V 0,5 MOhm bei 1 kV Anker von Gleichstrommaschinen mit einer Spannung bis 750 V einschließlich 1 MOhm für 1 kV Rotoren von asynchronen und synchronen Elektromotoren (einschließlich des gesamten Erregerkreises) 1 MΩ pro 1 kV, jedoch nicht weniger als 0,2 – 0,5 MΩ Elektromotoren mit einer Spannung von 3000 V und mehr: Statoren 1 MOhm bei 1 kV-Rotoren 0,2 MOhm bei 1 kV

Trocknen von Wicklungen elektrischer Maschinen nach der Methode der Induktionsverluste in Stahl

In den letzten Jahren wurden rationelle Methoden zur Trocknung von Elektromotoren durch Induktionsverluste im Statorstahl bei stationären Maschinen eingeführt, die nicht mit dem Stromdurchgang direkt in die Wicklungen zusammenhängen. Bei dieser Trocknungsmethode gibt es zwei Arten: Verluste im aktiven Stahl des Stators und Verluste im Statorgehäuse.

Die Erwärmung von Elektromotoren erfolgt durch Verluste durch Ummagnetisierung und Wirbelströme im aktiven Stahl des Stators eines Wechselstrom-Elektromotors oder des Induktors einer Gleichstrommaschine aus dem magnetischen Wechselfluss, der in Maschinen im Statorkern und Maschinengehäuse erzeugt wird.

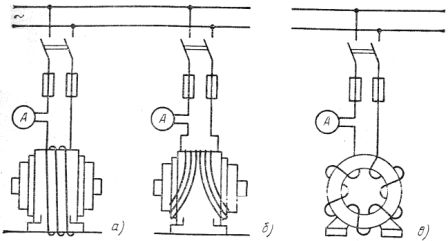

Variabler magnetischer Fluss wird durch eine spezielle Magnetisierungsspule erzeugt, die auf der Außenfläche des Maschinenkörpers gewickelt ist, indem die Drähte unter dem Rahmen (Abb. 1, a) oder am Körper und den Lagerschilden (Abb. 1, b) gezogen werden, der Wechselmagnet Fluss kann erzeugt werden und durch Induktionsverluste im aktiven Stahl des Stators und des Körpers der elektrischen Maschine (Abb. 1, c).

Der Rotor einer Induktions- oder Synchronmaschine muss entfernt werden, um die Magnetisierungswindungen des Stators zu wickeln.

Reis. 1. Trocknung elektrischer Maschinen aufgrund von Induktionsverlusten im Stahl: o – im Maschinengehäuse, b – im Gehäuse und in den Lagerschilden, c – im Gehäuse und im aktiven Stahl des Stators

Die Magnetisierungsspule besteht aus einem isolierten Draht, der Querschnitt und die Windungszahl werden durch entsprechende Berechnung ermittelt.

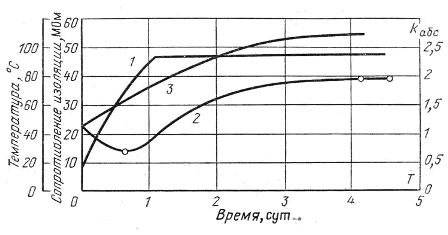

Beim Trocknungsprozess nimmt der Isolationswiderstand der Wicklungen elektrischer Maschinen während der ersten Trocknungsperiode ab, steigt dann an und wird bei Erreichen eines bestimmten Wertes konstant. Zu Beginn der Trocknung wird der Isolationswiderstand alle 30 Minuten und bei Erreichen der Beharrungstemperatur stündlich gemessen.

Die Ergebnisse werden im Trocknungstagebuch festgehalten und gleichzeitig Kurven (Abb. 2) für die Abhängigkeit des Isolationswiderstands und der Temperatur der Wicklungen von der Trocknungszeit erstellt.Die Messungen des Isolationswiderstands, der Wicklungstemperatur und der Umgebungstemperatur werden fortgesetzt, bis die elektrische Maschine vollständig abgekühlt ist.

Die Trocknung der Wicklungen einer elektrischen Maschine wird gestoppt, wenn sich der Isolationswiderstand bei konstanter Temperatur 3 bis 5 Stunden lang praktisch nicht ändert und ka6c mindestens 1,3 beträgt.

Reis. 2. Kurven der Abhängigkeit des Isolationswiderstands 2, des Absorptionskoeffizienten 3 und der Temperatur der Wicklung 1 der elektrischen Maschine von der Trocknungsdauer

Trocknen der Isolierung der Wicklungen von Elektromotoren in einem Trockenofen