Bohren und Aufweiten von Löchern, Gewindeschneiden

Bohrlöcher

Löcher in verschiedene Produkte werden mit Bohrern gebohrt, in Bohrer, Bohrer, Klemmen eingebaut. Spiralbohrer werden am häufigsten im Sanitärbereich verwendet, da sie sich leicht bohren lassen und ein sauberes Loch mit genaueren Abmessungen liefern.

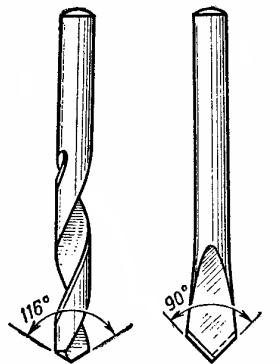

Schlagbohrmaschinen gibt es in Standarddurchmessern mit einem Schärfwinkel (Winkel der Bohrerspitze) meist 116О... Ein Bohrer mit diesem Schärfwinkel eignet sich sowohl zum Bohren in harte als auch in weiche Materialien.

Es gibt Daten zum Schärfen von Bohrern für Metalle unterschiedlicher Härte, aber eine Änderung des Schärfwinkels erfordert eine Änderung der Form der Spanabfuhrnuten. Daher ist es unerwünscht, den Schärfwinkel bei Spiralbohrern zu ändern, da dies zu einem schnellen Verschleiß des Werkzeugs führt.

Pflanzgefäße werden auf Spezialmaschinen oder manuell auf Schleifpapier geschärft. Die Richtigkeit des Schärfens wird anhand einer speziellen Schablone überprüft. Für einen gut geschärften Bohrer müssen die Schneiden gleich lang sein und im gleichen Winkel zur Bohrerachse stehen.Die Mitte des Streifens muss entlang der Bohrerachse liegen und mit der Schneidkante einen Winkel von 55° bilden.O.

Der Freiwinkel beim Schärfen mit einer Schablone wird nicht überprüft, sollte aber an der Außenfläche des Bohrers 6° betragen und zu seiner Achse auf 20° ansteigen... Bei Nichtbeachtung dieser Schärfregeln schlägt der Bohrer, Gehen Sie zur Seite, nehmen Sie die Späne, erhitzen sich stark und schnell und das resultierende Loch wird unregelmäßig sein.

Bohrer (links - Spirale, rechts - Stift)

Wenn keine Spiralbohrer mit dem erforderlichen Durchmesser oder der erforderlichen Länge vorhanden sind, können Scheibenbohrer verwendet werden. Sie lassen sich leicht aus Kohlenstoff-Werkzeugstahl herstellen. Dazu wird ein Stab mit den erforderlichen Abmessungen erhitzt und an einem Ende in Form eines Paddels abgeflacht.

Diese Kante wird gehärtet und anschließend auf Schleifpapier geschärft, sodass an der Bohrerspitze Schneidkanten im gewünschten Schärfwinkel entstehen. Beim Bohren von Stahl wird ein Schärfwinkel von 120° angenommen, für Messing - 90°, für Aluminium 80°.

Um ein Loch zu bohren, führen Sie den ausgewählten Bohrer ein, bis das Bohrfutter ausfällt, und ziehen Sie ihn leicht fest. Stellen Sie dann sicher, dass der Bohrer beim Drehen nicht schlägt, und ziehen Sie ihn so fest wie möglich im Bohrfutter fest.

Bevor mit dem Bohren begonnen wird, ist es notwendig, jede Mitte der markierten Löcher durch erneutes Stanzen zu vertiefen und das Produkt anschließend in einem Schraubstock zu fixieren, damit es sich während des Bohrvorgangs nicht verbiegt oder bewegt.

Zuerst müssen Sie den Bohrer senkrecht zur Oberfläche des Produkts anbringen, dann langsam und vorsichtig eine kleine Vertiefung bohren und prüfen, ob der Bohrer mit der Mitte der Aussparung übereinstimmt.

Wenn es sich von der Mitte entfernt hat, ist es notwendig, tiefer zu bohren oder zwei oder drei radiale Kanäle von der Mitte der Aussparung in die Richtung zu schneiden, in die der Bohrer mit einem Kreuzmesser vorgeschoben werden soll. In diesem Fall nimmt der Bohrer große Späne dort auf, wo die Kanäle platziert sind, und bewegt sich in die gewünschte Richtung.

Wenn diesmal eine Exzentrizität auftritt, ist es notwendig, einen neuen Stempel zu machen, ein Loch mit einem dünnen Bohrer und dann mit einem Bohrer mit dem erforderlichen Durchmesser zu bohren. Der Druck auf den Bohrer sollte so groß sein, dass gleichmäßige Späne gewährleistet sind. Wenn der Bohrer aus dem Metall austritt, muss der Druck reduziert werden, da sich an dieser Stelle große Späne im Bohrer verfangen und brechen können.

Wenn Sie tiefe Löcher bohren, entfernen Sie den Bohrer häufiger und befreien Sie ihn von festsitzenden Spänen. Um die Erwärmung des Bohrers zu reduzieren, ist es außerdem notwendig, mit einem Pinsel Schmiermitteltropfen auf das Loch aufzutragen. Dies führt zu einem saubereren und genaueren Loch.

Verwenden Sie beim Bohren von Stahl, Sphäroguss, Rotkupfer und Messing Mineralöl oder Seifenwasser und beim Bohren von Aluminium Seifenwasser und Kerosin. Grauguss und Bronze werden trocken gebohrt.

In zwei Durchgängen wird ein großes Loch gebohrt. Zuerst wird das Loch mit einem Bohrer mit kleinem Durchmesser und dann mit einem Bohrer mit dem erforderlichen Durchmesser gebohrt. Diese Methode ist darauf zurückzuführen, dass sich Bohrer mit kleinerem Durchmesser einfacher an der Bohrstelle installieren lassen. Darüber hinaus ist das Loch korrekter und genauer.

Besondere Vorsicht ist bei der Verwendung einer elektrischen Bohrmaschine mit dünnen und langen Bohrerspitzen geboten. In solchen Fällen sollte der Arbeiter eine bequeme und stabile Position einnehmen.Der Bohrer muss so ausgerichtet sein, dass die Achse des Bohrers mit der Achse des zukünftigen Lochs übereinstimmt.

Es wird empfohlen, das Bohren einmal zu beenden, ohne den Bohrer aus dem Loch zu entfernen und den Bohrer nicht zur Seite zu kippen, da die kleinste Neigung des Bohrers zum Bruch des Bohrers führen würde. In diesem Fall wird nur sehr wenig Kraft benötigt, und wenn das Pflanzgefäß in vertikaler Position steht, erfolgt der Vorschub der Sämaschine durch das Eigengewicht des Pflanzgefäßes.

Beim Bohren großer und geformter Löcher in Blech werden mehrere kleine Löcher nebeneinander vorgebohrt, sodass sie fast bis zur Markierungslinie reichen. Die Lücken zwischen diesen Löchern werden mit einem Kreuzmesser geschnitten und die Unebenheiten mit einer Feile geschnitten. Löcher in zylindrischen Teilen werden auf einem Träger mit einer ausgeschnittenen Aussparung gebohrt.

Erweiterungslöcher

Beim Reiben werden Löcher durch Aufweiten bearbeitet. Das Reiben von Löchern wird beim Zusammenbau von Teilen durchgeführt, wenn ein etwas größeres Loch oder eine höhere Genauigkeit und Sauberkeit bei der Fertigstellung erforderlich ist, beispielsweise zum Kalibrieren der Bohrung von Buchsen.

Manuelle zylindrische und konische Expander werden im Sanitärbereich eingesetzt. Manuelle Streuer haben einen großen Saugteil (Arbeitsteil) und ihr Ende hat einen Vierkant zum Einstecken eines Schraubenschlüssels.

Kegelreibahlen werden zum Entfernen und Richten von Kegellöchern verwendet. Es ist auch praktisch, konische Reibahlen zu verwenden, um die Löcher im Blechmaterial im Chassis der Blöcke zu erweitern. Die Auffalter werden im Set hergestellt, dreiteilig im Set (Rohbau, Übergang und Endbearbeitung) oder zwei (Übergang und Endbearbeitung).

Die Erweiterung der Kegellöcher für Senkköpfe von Schrauben, Schrauben und Nieten erfolgt durch einen Kegelsenker.

Beim manuellen Betrieb muss die Entfaltung mit einem Knopf gedreht werden, wobei dieser im Vierkantloch des Knopfes verbleibt.

Vor der Verwendung des Auffalters ist es notwendig, alle Messer durch Anfassen zu überprüfen und bei Unregelmäßigkeiten diese zu entfernen. Um ein Loch mit genauen Abmessungen zu erhalten, wird mit einem Bohrer ein Loch vorgebohrt, dessen Durchmesser um 0,2 bis 0,4 mm kleiner als der erforderliche Lochdurchmesser ist, wodurch die Materialversorgung für den Einsatz sichergestellt wird.

Das Produkt wird in einen Schraubstock eingespannt, sodass die Öffnung senkrecht steht. Anschließend wird die Übergangsschaukel mit dem Unterteil im Loch belassen und mit einem Knopf in Richtung der Zahnspitze gedreht. Um ein Loch mit genaueren Abmessungen zu erhalten, wird eine Endbearbeitung nach der vorübergehenden Reinigung durchgeführt. Es ist notwendig, den Auffalter mit Druck zu drehen und durch das Loch zu gehen. Sie können die Schaukel nicht in die entgegengesetzte Richtung drehen.

Gewindeschneiden

Im Reparaturbetrieb werden Gewinde meist von Hand geschnitten. Zum Schneiden von Innengewinden werden Gewindebohrer und zum Schneiden von Außengewinden Matrizen und Schraubplatten verwendet.

Schlosserset:

Interner Beitrag

Je nach Einsatzart werden Krane in manuelle (Schlosser) und maschinelle Krane unterteilt.

Handgewindebohrer werden in Sets hergestellt. Das Set umfasst drei Gewindebohrer: grob (erster), mittel (zweiter) und Feinschliff (dritter). Alle drei Gewindebohrer sind so gefertigt, dass die Spandicke bei jedem Gewindebohrer mehr oder weniger gleich ist. Der dritte Gewindebohrer wird zuletzt zum Fertigstellen und Kalibrieren der Gewinde verwendet.

Beim Bohren von Gewindelöchern ist es sehr wichtig, den richtigen Bohrerdurchmesser zu wählen.

Zum Schneiden weicher Metalle wie Kupfer oder Aluminium sollte der Lochdurchmesser etwas größer gewählt werden, da beim Schneiden solcher Metalle Quetschungen auftreten, was zum Verklemmen und Kauen des Fadens führt.

Das Gewinde wird wie folgt geschnitten: Das Produkt wird in einen Schraubstock eingespannt, das Ende des ersten Gewindebohrers wird möglichst genau in das Loch eingeführt und mit einem Knopf darauf gedrückt.

Zu Beginn der Arbeit nimmt man die Kurbel mit der rechten Hand, umfasst mit Daumen, Mittel- und Zeigefinger den Wasserhahn und dreht den Wasserhahn mit leichtem Druck langsam im Uhrzeigersinn, wobei er seine vertikale Position beibehält. Sobald der Faucet anfängt, die Chips einzusammeln, wird auf einen Zweihand-Spin umgestellt. Nachdem Sie eine Drehung nach rechts gemacht haben, machen Sie eine halbe Drehung nach links usw. Nachdem Sie das Loch mit dem ersten Gewindebohrer passiert haben, ersetzen Sie es durch den zweiten und dann durch den dritten.

Bei einer Schnittlänge bis 5 mm werden nur der erste und dritte Gewindeschneider freigegeben, bei weniger präzisen Gewinden genügt die Verwendung der ersten beiden Gewindeschneider. Wenn Sie tiefe Löcher schneiden, schrauben Sie den Hahn öfter ab, reinigen Sie ihn mit einer Spänebürste und schmieren Sie den Schnittbereich mit zwei bis drei Tropfen Öl. Löcher aus Bronze und Grauguss werden trocken geschnitten.

Außengewinde

Zum Schneiden von Außengewinden werden Matrizen und Schraubplatten verwendet. Matrizen sind kreisförmig (geteilt und durchgehend). Sie werden auch Lerkisten genannt. Zur Arbeit wird die Matrize mit Klemmschrauben in eine spezielle Matrize eingesetzt.

Das Schnitzen mit runden Matrizen und Schraubbrettern erfolgt auf die gleiche Weise wie mit Gewindebohrern. Beim Schneiden mit Matrizen ist es wichtig, dass der Durchmesser des Stabes etwas kleiner ist als der Außendurchmesser der Matrize.

Der Schneidbolzen wird in einem Schraubstock fixiert und oben mit einer Feile leicht abgerundet, um eine bessere Haftung auf der Matrize zu gewährleisten. Nachdem Sie den Bolzen mit Öl geschmiert haben, legen Sie eine Matrize darauf und drehen Sie gleichzeitig die Werkbank nach rechts, indem Sie fest darauf drücken. Sobald die Matrize die Späne aufnimmt, dreht sich die Matrize wie beim Arbeiten mit einem Gewindebohrer, d. h. nach jeder vollen Umdrehung macht sie eine halbe Umdrehung zurück. Der Faden wird in ein oder zwei Durchgängen geschnitten.