Gummi und Gummimaterialien: Gummi, Ebonit, Guttapercha, Balata

Gummi Dies ist der generische Name, unter dem das Gerinnungsprodukt des von bestimmten tropischen Pflanzen abgesonderten Milchsafts verkauft wird. Zu diesen Pflanzen gehören die Brasilianische Hevea (Hevea brasiliensis) und ihre verwandten Arten. Etwa 9/10 der weltweiten Kautschukproduktion stammen sowohl aus Wild- als auch aus Plantagen-Hevea.

Plantagenkautschuk ist dem Wildkautschuk qualitativ überlegen. Kommerzieller Gummi hat verschiedene Namen, die wertvollste Sorte ist „Para-Gummi“. Chemisch gesehen ist der Hauptbestandteil von Gummi eine Kohlenwasserstoffzusammensetzung (С10З16)n. Derzeit wird synthetischer Kautschuk in großen Mengen durch Polymerisation von Isopren (C538) hergestellt. Gummi ist in Benzin, Benzol, Schwefelkohlenstoff usw. löslich.

Schon vor der Entdeckung Brasiliens besaßen die Ureinwohner „Gummibälle“, Flaschen aus unzerbrechlichem Material, und benutzten zur Beleuchtung an Feiertagen Fackeln, die lange brannten, aber viel Ruß absonderten und einen stechenden Geruch hatten. Sie werden aus den milchig-weißen „Tränen“ des Gummibaums hergestellt.

Proben dieses Materials in Form von gummiartigen Trockenkuchen wurden 1744 während der britischen Seeblockade Frankreichs vom französischen Entdecker und Wissenschaftler Charles Marie de la Condamine nach Hause gebracht. Industrielle Bedeutung erlangte Kautschuk jedoch erst, nachdem es dem amerikanischen Chemiker Charles Nelson Goodyear im Jahr 1839 gelang, Kautschuk mit Schwefel unter Hitzeeinwirkung vom plastischen in einen elastischen Zustand (Gummi) zu überführen.

Durch den Prozess der Vulkanisation und Herstellung von Ebonit wurde er 1848 zum Begründer der modernen Gummiindustrie. 1898 wurde die Goodyear Tire & Rubber Company in Akran, Ohio, gegründet. Noch heute ist es einer der größten Hersteller von Gummi- und Synthesekautschukprodukten weltweit.

Gummiverarbeitung

Kautschuk wird nicht in reiner Form verwendet, sondern mit verschiedenen Stoffen vorgemischt, wobei Schwefel eine große Rolle spielt. Die resultierende Mischung wird geformt und vulkanisiert. Das Mischen erfolgt durch Mahlen des Gummis auf Walzen unter schrittweiser Zugabe der einen oder anderen Substanz.

Die Zusammensetzung der Gummimasse kann folgende Stoffe enthalten:

-

Gummi;

-

Gummisurrogate (Rückgewinnung – Altgummi und Fakten – Schwefelvulkanisierte Fettöle);

-

Füllstoffe (Zinkoxid, Kreide, Kaolv usw.);

-

Schwefel;

-

Vulkanisationsbeschleuniger;

-

Weichmacher mit einem hohen Anteil an Füllstoffen (Paraffin, Ceresin, Asphalt usw.);

-

Farbstoffe.

In der Elektrotechnik wird Weichgummi mit hohem Füllstoffgehalt (bis zu 60 % und mehr), aber niedrigem Schwefelgehalt und Hartgummi - Horngummi, Ebonit - mit hohem Schwefelgehalt verwendet.

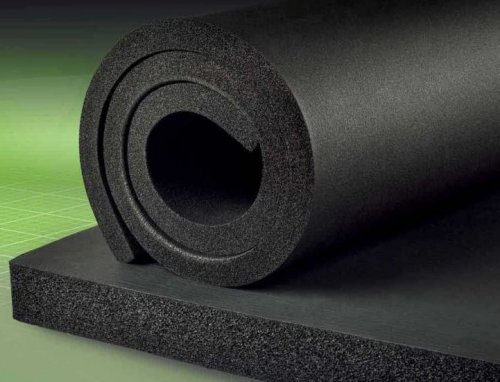

Gummi

Gummi ist eine Mischung aus Gummi und Schwefel, die bei erhöhter Temperatur verarbeitet wird. Extrem flexibles, elastisches, absolut wasserdichtes Material mit hohen Isoliereigenschaften.Es wird in Form von Blechen unterschiedlicher Dicke hergestellt und häufig zur Isolierung von Drähten verwendet. Die negativen Eigenschaften sind geringe Hitzebeständigkeit und Ölbeständigkeit.

VulkanisationIch bin

Bei Elektroprodukten kommt die extrem heiße Vulkanisation zum Einsatz. Die Vulkanisationstemperatur beträgt 160 – 170 °C für Hartgummi und 125 – 145 °C für Weichgummi. Die Vulkanisationszeit hängt von der Art der Produkte und ihrer Größe ab.

Um den Vulkanisationsprozess zu beschleunigen, werden der Schaummischung spezielle Substanzen organischen und anorganischen Ursprungs – Beschleuniger – zugesetzt. Zu diesen Substanzen gehören Oxide einiger Metalle sowie einige komplexe organische Verbindungen. Meine Beschleuniger verkürzen nicht nur die Vulkanisationszeit um das 4- bis 6-fache, sondern ergeben auch ein homogeneres Produkt und in jeder Hinsicht die besten Eigenschaften.

Zerkleinerungseigenschaften von Gummi

Die Eigenschaften von Gummi hängen von seiner Art, der Art des Füllstoffs, der Schwefelmenge, der Vulkanisationszeit usw. ab. Durch Erhöhen des Schwefelgehalts erhöhen sich der Winkel der Dielektrizitätskonstante und der Verlustwinkel. Von den Verunreinigungen hat Ruß den schädlichsten Einfluss auf die elektrischen Eigenschaften und gemahlener Quarz ist am wenigsten schädlich.

Oudsmruch aboutbDer kapazitive Widerstand beträgt im Durchschnitt 1014 – 1016 Ohm x cm… Dielektrizitätskonstante von 2,5 bis 3. Elektrische Festigkeit für Rohgummi – 24 kV/mm, für vulkanisierten Gummi – 38,7 kV/mm… Verlustfaktor für vulkanisierten Gummi 0,005 – 0,02. Oudspruch Gewicht von reinem Gummi 0,93 – 0,97, Gummimischung – 1,7 – 2. Temporärer Widerstand Widerstand NSund Dehnung guter Gummi – 120 kg / cm2, außerdem dehnt sich der Gummi beim Reißen um das 7-fache aus .

Weichgummi wird hauptsächlich zur Isolierung von Drähten, zur Herstellung von Rohren, Bändern, Handschuhen usw. verwendet.Bei Elektroarbeiten wird häufig Isolierband verwendet, bei dem es sich um ein einfaches, gewöhnliches Klebeband handelt, das auf einer Seite mit einer Gummiklebemasse bedeckt ist.

Ebonit

Auch Hartgummi genannt. Die besten Ebonitmarken enthalten 75 % reinen Gummi und 25 % Schwefel. Einige Sorten enthalten auch Rückgewinnungs- und Füllstoffe. Manchmal werden jedoch Füllstoffe hinzugefügt, um die Eigenschaften von Ebonit in die gewünschte Richtung zu verändern, beispielsweise um seine Hitzebeständigkeit zu erhöhen.

Oudsmruch über bDer kapazitive Widerstand der besten Ebonitsorten beträgt bis zu 1016 – 1017 Ohm x cm. Oberflächenwiderstand bis zu 1015 Ohm... Bei längerer Einwirkung von Lichtstrahlen nimmt der Oberflächenwiderstand jedoch deutlich ab. Um diesen Effekt zu reduzieren, sollte die Ebonitoberfläche gut poliert werden.

Die Alterung erfolgt durch die Freisetzung von freiem Schwefel aus dem Ebonit, der sich mit Luftsauerstoff und Feuchtigkeit zu Schwefelsäure verbindet. Zur Wiederherstellung der Oberfläche. Das Ebonit wird zunächst mit Ammoniak und dann wiederholt mit destilliertem Wasser gewaschen.

Die elektrische Festigkeit von Eboint beträgt 8 bis 10 kV/mm bei Dicken in der Größenordnung von 5 bis 10 mm ... Maximale Biegefestigkeit von 400 bis 1000 Kilogramm / ° Cm2 ... Temporärer Widerstand beim Schlagbiegen 5 - 20 (kg x cm) / cm2 … Hitzebeständigkeit 45 — 55 °C.

Unternehmen, die Ebonit herstellen, produzieren in der Regel mehrere Sorten davon. Je niedriger die Qualität, desto mehr Gummiersatzstoffe und Füllstoffe sind darin enthalten. Ebonit wird häufig in der Elektrotechnik verwendet. Ebonit wird in Platten, Stäben und Rohren verkauft.

Zu den besonderen Ebonitqualitäten gehören Acestonit und Vulkanasbest.Ihre Herstellung unterscheidet sich geringfügig von der Herstellung von Ebonit, nämlich: Da die Asbestfasern vollständig mit Walzen gemahlen werden, wird der Gummi in Benzin gelöst und anschließend mit Asbest und anderen Füllstoffen vermischt. Solche Mischungen können sehr wenig Kautschuk enthalten, bis zu 10 %, wodurch die Hitzebeständigkeit dieser Produkte auf bis zu 160 °C ansteigen kann.

Aus Ebonitpulver werden Kunststoffe hergestellt, aus denen verschiedene Isolierteile gepresst werden.

Synthetischer Kunstkautschuk

In der modernen Kabelindustrie wird nicht Naturkautschuk bevorzugt, sondern dessen synthetische Typen und Mischungen. Diese Mischungen verleihen der Isolierschicht und dem Mantel der fertigen Produkte (Drähte, Leitungen und Kabel) spezifische Eigenschaften. Den Mischungen werden Additive zugesetzt, die die Vernetzungsreaktion beschleunigen, sowie Farbpigmente und Additive, die das Endprodukt vor Alterung schützen.

Es gibt verschiedene Arten von synthetischem Kautschuk – Carboxylat, Polysulfid, Ethylenpropim usw. Die elektrischen Eigenschaften von Synthesekautschuk ähneln denen von Naturkautschuk, die mechanischen Eigenschaften sind jedoch geringer.

Guttapercha

Guttapercha ist ein Produkt der Gerinnung des Milchsafts bestimmter Pflanzen, die auf den Inseln des Malaiischen Archipels wachsen.

Guttapercha enthält 20–30 % Harze und 70–80 % Kautschuk mit Kohlenwasserstoffen und ähnelt in seiner chemischen Zusammensetzung dem Naturkautschuk. Doch da Verwandte nicht immer gleich sind, verhält sich Guttapercha auch anders als Naturkautschuk. Bei einer Temperatur von 50-70 °C wird Guttapercha plastisch, aber nicht elastisch wie Gummi und verhärtet sich bei Kälteeinwirkung.

Guttapercha heilt nicht. Bei 37 °C beginnt es zu erweichen, bei 60 °C wird es völlig plastisch und bei 130 °C schmilzt es. Oudsmruch volumetrischer Widerstand 1014 – 1016 Ohm x cm.

Es ist eines der ältesten elektrischen Isoliermaterialien. Seit 1845 werden Telegraphendrähte in Großbritannien mit Guttapercha isoliert, einschließlich. zur Isolierung von Unterwasserleitungen.

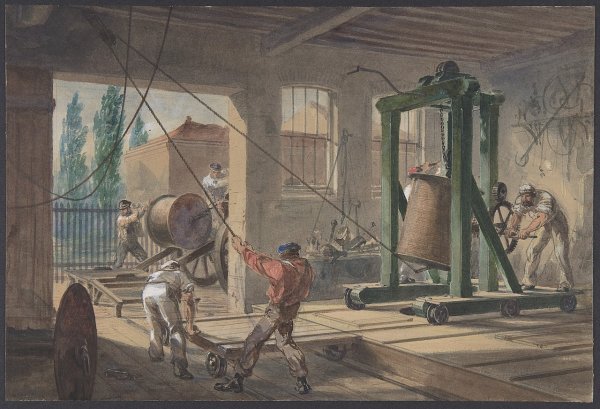

Unterwassertelegrafenkabel 1864

In den siebziger Jahren des 19. Jahrhunderts entstanden die ersten Kabelfabriken im Ausland und in Russland. Diese Fabriken stellen hauptsächlich isolierte Drähte für den Telegrafen her, und einige produzieren mit Guttapercha isolierte U-Boot-Telegrafenkabel.

Der Einsatz neuer Rohstoffe wie Kautschuk, Guttapercha und Balata wurde durch den in Köln geborenen Franz Klout (1838 – 1910) gefördert, der zum Innovator und bedeutendsten Begründer der Kautschukindustrie in Deutschland wurde.

Experimente mit Guttapercha als isolierende Auskleidung wurden auch von Werner von Siemens durchgeführt, der es für Erdkabel verwenden wollte. Bei dreijährigen Tests im Auftrag der Bundesregierung stellte sich heraus, dass Guttapercha durch die natürlichen aggressiven Stoffe der Erde zerstört wird und nach kurzer Zeit im Grundwasser seine isolierenden Eigenschaften verliert.

Als Isolator für den Kern des Stromkabels hielt Guttapercha relativ kurz, da die Isolierung bei Kälte hart und unter Hitzeeinwirkung weich wurde, sie war teuer und konnte daher nicht ideal hergestellt werden (siehe — Was sind Kabelprodukte?).

Bedecken Sie die Schnur mit Guttapercha. Greenwich, 1865-66. Gemälde von R. C. Dudley

Damals wurden die Adern in Rohre aus Eisen und Blei gelegt und mit Streifen aus Baumwolle, Leinen oder Jute umwickelt. Und 1882 entstand die Idee, diese Materialien zur Isolierung zu verwenden. Zu diesem Zweck wurden Imprägniermittel auf Basis von Vaseline unter Zusatz natürlicher Verdickungsharze entwickelt.

Aus der damals eingesetzten Guttapercha-Presse wurde eine hydraulische Bleipresse, bei der die Bleiauskleidung direkt auf den Kern aufgebracht wurde und auf den Einsatz von Eisenrohren verzichtet werden konnte.

Der Mantel wird durch mit Bitumen imprägnierte Jute, die um das Kabel gewickelt ist, vor Korrosion geschützt. Als mechanischer Schutz dienten zwei mit Bitumen imprägnierte und überlappend verlegte verzinkte Eisenbleche. Zum vollständigen Korrosionsschutz wurden sie erneut mit bitumenimprägnierter Jute ummantelt.

Bitumen gehört zu den Produkten, die seit vielen Jahrzehnten schwarze Spuren auf den Händen von Erdkabelinstallateuren hinterlassen. Da er, bekannt als „Erdeteer“ oder „Steinteer“, als „natürlicher Asphalt“ abgebaut wurde und heute hauptsächlich bei der Vakuumdestillation von Öl freigesetzt wird, wurde er bereits 2500 v. Chr. als „Asphalt“ bezeichnet die Bewohner Mesopotamiens für die Siegel zwischen den Decksplanken ihrer Schiffe. Es wird auch als Vorläufer von Linoleum verwendet, um Böden vor dem Eindringen von Feuchtigkeit zu isolieren.

Balata, ein mit Gummi und Guttapercha verwandtes Produkt, wird in Venezuela abgebaut. Seine Eigenschaften ähneln denen von Guttapercha und es wird als Zusatz zu diesem und zu Gummi verwendet. Der Ballen enthält mehr natürliche Harze als Gummi und Guttapercha und härtet im Gegensatz zu Gummi nicht aus. Es wird in großen Mengen als Imprägnierung bei der Herstellung von Antriebsriemen und Förderbändern eingesetzt.

Siehe auch:

Drähte und Kabel mit Gummiisolierung: Typen, Vor- und Nachteile, Materialien, Produktionstechnologie