Widerstandsthermometer – Funktionsprinzip, Typen und Konstruktionen, Anwendungsmerkmale

Einer der beliebtesten Thermometertypen in der Branche ist ein Widerstandsthermometer, bei dem es sich um einen primären Wandler zum Erhalten eines genauen Temperaturwerts handelt, der einen zusätzlichen, Normalisierungskonverter oder eine industrielle SPS – speicherprogrammierbare Steuerung.

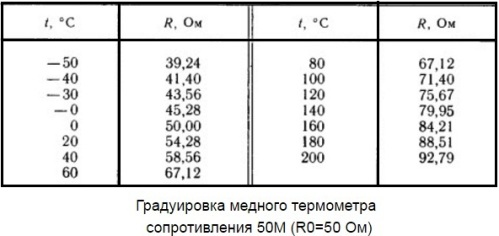

Ein Widerstandsthermometer ist eine Struktur, bei der ein Platin- oder Kupferdraht auf einen speziellen dielektrischen Rahmen gewickelt ist, der in einem versiegelten Schutzgehäuse untergebracht ist, dessen Form für die Installation geeignet ist.

Die Funktionsweise eines Widerstandsthermometers basiert auf dem Phänomen einer Änderung des elektrischen Widerstands eines Leiters in Abhängigkeit von seiner Temperatur (von der Temperatur des vom Thermometer untersuchten Objekts). Die Abhängigkeit des Widerstands des Leiters von der Temperatur sieht im Allgemeinen wie folgt aus: Rt = R0 (1 + at), wobei R0 der Widerstand des Leiters bei 0 ° C ist, Rt der Widerstand des Leiters bei t ° C ist und ist der Temperaturkoeffizient des Widerstands des wärmeempfindlichen Elements.

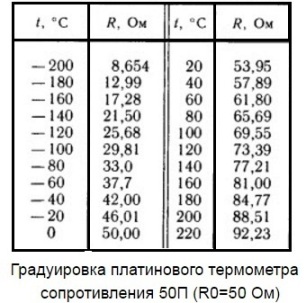

Bei der Temperaturänderung ändern die thermischen Schwingungen des Kristallgitters des Metalls ihre Amplitude und der elektrische Widerstand des Sensors ändert sich entsprechend. Je höher die Temperatur – je stärker das Kristallgitter vibriert – desto höher ist der Stromwiderstand. Die obige Tabelle zeigt die typischen Eigenschaften zweier beliebter Widerstandsthermometer.

Das hitzebeständige Gehäuse des Sensors soll ihn bei der Messung der Temperatur eines Objekts vor mechanischer Beschädigung schützen.

Auf dem Foto: 1 – ein empfindliches Element aus Platin- oder Kupferdraht in Form einer Spirale, das sich auf einem Keramikstab befindet; 2 – poröser Keramikzylinder; 3 – Keramikpulver; 4 – schützendes Außenrohr aus Edelstahl; 5 – Stromübertragungsleitungen; 6 – äußeres Schutzrohr aus Edelstahl; 7 – Thermometerkopf mit abnehmbarer Abdeckung; 8 – Klemmen zum Anschluss des Ausgangskabels; 9 – Kabel zur Befestigungsvorrichtung; 10 – eine Gewindehülse zum Einbau in eine Rohrleitung mit Anschlüssen mit Innengewinde.

Wenn der Anwender genau bestimmt hat, für welchen Zweck ein Thermosensor benötigt wird, und ein Widerstandsthermometer (Widerstandsthermowandler) genau ausgewählt hat, dann sind die wichtigsten Kriterien zur Lösung der anstehenden Aufgabe: hohe Genauigkeit (ca. 0,1 °C). Stabilitätsparameter, nahezu lineare Abhängigkeit des Widerstands von einem Temperaturobjekt, Austauschbarkeit von Thermometern.

Typen und Design

Abhängig vom Material, aus dem das empfindliche Element des Widerstandsthermometers besteht, können diese Geräte streng in zwei Gruppen eingeteilt werden: Kupfer-Wärmewandler und Platin-Wärmewandler.Sensoren, die im gesamten Gebiet Russlands und seiner nächsten Nachbarn verwendet werden, sind wie folgt gekennzeichnet. Kupfer – 50M und 100M, Platin – 50P, 100P, Pt100, Pt500, Pt1000.

Die empfindlichsten Pt1000- und Pt100-Thermometer werden durch Sputtern der dünnsten Platinschicht auf ein keramisches Grundsubstrat hergestellt. Technologisch gesehen wird eine kleine Menge Platin (ca. 1 mg) auf dem empfindlichen Element abgeschieden, wodurch das Element eine geringe Größe erhält.

Gleichzeitig bleiben die Eigenschaften von Platin erhalten: lineare Abhängigkeit des Widerstands von der Temperatur, Beständigkeit gegen hohe Temperaturen, thermische Stabilität. Aus diesem Grund sind Pt100 und Pt1000 die beliebtesten Platin-Widerstandswandler. Die Kupferelemente 50M und 100M werden durch manuelles Aufwickeln von dünnem Kupferdraht hergestellt, die Platinelemente 50P und 100P durch Aufwickeln von Platindraht.

Nutzungsmerkmale

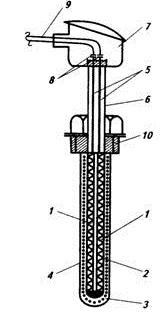

Bevor Sie das Thermometer installieren, sollten Sie sicherstellen, dass sein Typ richtig ausgewählt ist, dass die Kalibrierungskennlinie der Aufgabe entspricht, dass die Einbaulänge des Arbeitselements geeignet ist und andere Konstruktionsmerkmale die Installation an diesem Ort, also im Freien, ermöglichen Bedingungen.

Der Sensor wird auf äußere Beschädigungen überprüft, sein Gehäuse wird überprüft, die Unversehrtheit der Sensorwicklung wird überprüft, sowie der Isolationswiderstand.

Einige Faktoren können die Genauigkeit der Messung negativ beeinflussen. Wenn der Sensor an der falschen Stelle installiert wird, die Länge der Installation nicht den Arbeitsbedingungen entspricht, schlechte Abdichtung, Verletzung der Wärmedämmung der Rohrleitung oder anderer Geräte – all dies führt zu einem Fehler bei der Temperaturmessung.

Alle Kontakte müssen überprüft werden, denn wenn der elektrische Kontakt in den Anschlüssen des Geräts und des Sensors schlecht ist, ist dies fehlerbehaftet. Gelangt Feuchtigkeit oder Kondenswasser auf die Thermometerspule, liegt ein Kurzschluss vor, ist das Anschlussschema korrekt (keine Ausgleichsleitung, keine Anpassung des Leitungswiderstands), stimmt die Kalibrierung des Messgeräts mit der Kalibrierung des Sensors überein? Dies sind wichtige Momente, auf die Sie immer genau achten sollten.

Hier sind die typischen Fehler, die bei der Installation eines Thermosensors auftreten können:

-

Fehlt eine Wärmedämmung der Rohrleitung, kommt es unweigerlich zu Wärmeverlusten, daher muss der Ort der Temperaturmessung so gewählt werden, dass alle äußeren Faktoren im Vorfeld berücksichtigt werden.

-

Eine kurze oder übermäßige Länge des Sensors kann zu einem Fehler aufgrund einer falschen Installation des Sensors in der Arbeitsströmung des untersuchten Mediums führen (der Sensor wird nicht gegen die Strömung und nicht wie üblich entlang der Strömungsachse installiert). sollte den Regeln entsprechen).

-

Die Sensorkalibrierung entspricht nicht dem vorgeschriebenen Installationsschema in dieser Anlage.

-

Verletzung der Bedingung zur Kompensation des parasitären Einflusses der sich ändernden Umgebungstemperatur (Ausgleichsstecker und Ausgleichsleitung sind nicht installiert, der Sensor ist in Zweileiterschaltung an das Temperaturerfassungsgerät angeschlossen).

-

Die Art der Umgebung wird nicht berücksichtigt: erhöhte Vibration, chemisch aggressive Umgebung, hohe Luftfeuchtigkeit oder Hochdruckumgebung. Der Sensor muss den Umgebungsbedingungen gerecht werden und diesen standhalten.

- Wackeliger oder unvollständiger Kontakt der Sensoranschlüsse durch schlechte Lötung oder durch Feuchtigkeit (keine Abdichtung der Verkabelung gegen unbeabsichtigtes Eindringen von Feuchtigkeit in das Thermometergehäuse).