Magnetische Defekterkennung: Funktions- und Anwendungsprinzip, Schema und Gerät des Defektoskops

Mit der Magnet- oder Magnetpulver-Fehlererkennungsmethode werden ferromagnetische Teile auf das Vorhandensein von Fehlern wie Oberflächenrissen oder Hohlräumen sowie Fremdeinschlüssen in der Nähe der Metalloberfläche analysiert.

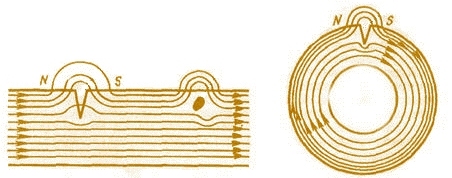

Der Kern der magnetischen Fehlererkennung besteht darin, das gestreute Magnetfeld auf der Oberfläche des Teils in der Nähe der Stelle zu fixieren, an der sich der Fehler im Inneren befindet, während der Magnetfluss durch das Teil fließt. Da am Ort des Defekts magnetische Permeabilität Ändert sich die Lage schlagartig, dann scheinen sich die magnetischen Feldlinien um die Defektstelle zu krümmen und geben so deren Position an.

Oberflächendefekte oder Defekte, die sich in einer Tiefe von bis zu 2 mm unter der Oberfläche befinden, „schieben“ die magnetischen Feldlinien über die Oberfläche des Teils hinaus und es entsteht an dieser Stelle ein lokal gestreutes Magnetfeld.

Die Verwendung von ferromagnetischem Pulver hilft, das Streufeld zu fixieren, da die an den Rändern des Defekts auftretenden Pole dessen Partikel anziehen. Der gebildete Niederschlag hat die Form einer Vene und ist um ein Vielfaches größer als der Defekt. Abhängig von der Stärke des angelegten Magnetfelds sowie der Form und Größe des Defekts bildet sich an seiner Stelle eine bestimmte Form von Niederschlag.

Der magnetische Fluss, der durch das Werkstück fließt und auf einen Defekt, beispielsweise einen Riss oder eine Schale, trifft, ändert seine Größe, weil magnetische Permeabilität des Materials an dieser Stelle stellt sich heraus, dass es anders ist als im Rest, daher setzt sich der Staub während der Magnetisierung an den Rändern des Defektbereichs ab.

Als Magnetpulver werden Magnetit- oder Eisenoxid-Fe2O3-Pulver verwendet. Der erste hat eine dunkle Farbe und dient zur Analyse heller Teile, der zweite hat eine bräunlich-rote Farbe und dient der Erkennung von Defekten an Teilen mit dunkler Oberfläche.

Das Pulver ist ziemlich fein, seine Korngröße beträgt 5 bis 10 Mikrometer. Eine Suspension auf Basis von Kerosin oder Transformatorenöl mit einem Verhältnis von 30-50 Gramm Pulver pro 1 Liter Flüssigkeit ermöglicht die erfolgreiche Durchführung magnetischer Defekte.

Da der Defekt im Inneren des Teils auf unterschiedliche Weise lokalisiert werden kann, erfolgt die Magnetisierung auf unterschiedliche Weise. Um einen Riss, der senkrecht zur Oberfläche des Werkstücks oder in einem Winkel von nicht mehr als 25° liegt, eindeutig zu identifizieren, nutzen Sie die Polmagnetisierung des Teils im Magnetgürtel der Spule mit Strom oder platzieren Sie das Teil zwischen zwei Polen ein starker Permanentmagnet oder Elektromagnet.

Befindet sich der Defekt in einem schärferen Winkel zur Oberfläche, also nahezu entlang der Längsachse, so lässt er sich eindeutig durch Quer- oder Zirkularmagnetisierung identifizieren, bei der die magnetischen Feldlinien geschlossene konzentrische Kreise bilden, für die der Strom fließt direkt durch das Teil oder durch einen nichtmagnetischen Metallstab, der in ein Loch im zu prüfenden Teil eingeführt wird.

Um Fehler in verschiedenen Richtungen zu erkennen, wird eine kombinierte Magnetisierung verwendet, bei der zwei Magnetfelder gleichzeitig senkrecht wirken: quer und längs (Pol); Ein zirkulierender Magnetisierungsstrom fließt auch durch den Teil der Stromspule.

Durch die kombinierte Magnetisierung bilden die magnetischen Kraftlinien eine Art Biegung und ermöglichen die Erkennung von Fehlern in verschiedenen Richtungen im Inneren des Teils nahe seiner Oberfläche. Für die kombinierte Magnetisierung wird ein angelegtes Magnetfeld verwendet, und Pol- und Kreismagnetisierung werden sowohl im angelegten Magnetfeld als auch im Magnetfeld der remanenten Magnetisierung verwendet.

Die Verwendung eines angelegten Magnetfelds ermöglicht die Erkennung von Defekten in Teilen aus weichmagnetischen Materialien wie vielen Stählen, und das Restmagnetfeld ist auf hartmagnetische Materialien wie Stähle mit hohem Kohlenstoffgehalt und legierte Stähle anwendbar.

Nach Feststellung von Mängeln werden die Teile entmagnetisiert magnetisches Wechselfeld… Somit wird der Gleichstrom direkt zur Fehlererkennung und der Wechselstrom zur Entmagnetisierung verwendet. Die magnetische Defektoskopie ermöglicht die Erkennung von Defekten, die nicht tiefer als 7 mm von der Oberfläche des untersuchten Teils entfernt liegen.

Um magnetische Defekte an Teilen aus Nichteisen- und Eisenmetallen durchzuführen, wird der Wert des erforderlichen Magnetisierungsstroms in einem angelegten Magnetfeld im Verhältnis zum Durchmesser berechnet: I = 7D, wobei D der Durchmesser des Teils in Millimetern ist. Ich bin die Stärke des Stroms. Für die Analyse im remanenten Magnetisierungsbereich: I = 19D.

Tragbare Fehlerprüfgeräte vom Typ PMD-70 werden in der Industrie häufig eingesetzt.

Dies ist ein universeller Fehlerdetektor. Es besteht aus einem Stromversorgungsteil inklusive Abwärtstransformator 220V auf 6V mit einer Leistung von 7 kW, sowie Spartransformator und ein weiterer Transformator 220V auf 36V, aus Schalt-, Mess-, Steuer- und Signalgeräten, aus Magnetisierungsteil inklusive beweglichem Kontakt, Kontaktpad, Fernkontakten und Spule, aus Güllebad.

Wenn der Schalter B geschlossen ist, wird dem AT-Spartransformator über die Kontakte K1 und K2 Strom zugeführt. Der Spartransformator AT speist den Abwärtstransformator T1 mit 220 V auf 6 V, von dessen Sekundärwicklung die gleichgerichtete Spannung den Klemmmagnetisierungskontakten H, den Handkontakten P und der in den Klemmkontakten eingebauten Spule zugeführt wird.

Da der Transformator T2 parallel zum Spartransformator geschaltet ist, fließt bei geschlossenem Schalter B auch Strom durch die Primärwicklung des Transformators T2. Die Signallampe CL1 zeigt an, dass das Gerät mit dem Netzwerk verbunden ist, die Signallampe CL2 zeigt an, dass auch der Leistungstransformator T1 eingeschaltet ist. Schalter P hat zwei mögliche Positionen: in Position 1 – Langzeitmagnetisierung zur Erkennung von Defekten in einem angelegten Magnetfeld, in Position 2 – sofortige Magnetisierung im Restmagnetisierungsfeld.

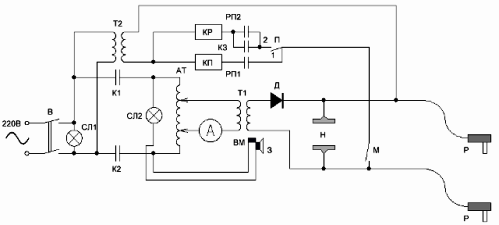

Nach dem Schema des PMD-70-Fehlerdetektors:

B – Paketschalter, K1 und K2 – Kontakte des Magnetstarters, RP1 und RP2 – Kontakte, P – Schalter, AT – Spartransformator, T1 und T2 – Abwärtstransformatoren, KP – Steuerspule des Magnetstarters, KR – Zwischenrelaisspule , VM – Magnetschalter, SL1 und SL2 – Signallampen, R – manuelle Magnetisierungskontakte, H – Magnetisierungs-Klemmkontakte, M – Mikroschalter, A – Amperemeter, Z – Klingel, D – Diode.

Wenn sich der Schalter P in Position 1 befindet, schließt der Mikroschalter M, die Steuerspule des Magnetstarters KP ist mit dem Transformator T1 verbunden, dessen Sekundärwicklung ihn und die Kontakte des Zwischenrelais RP1 versorgt. Es stellt sich heraus, dass der Stromkreis geschlossen ist. Durch das Startgerät werden die Kontakte K1 und K2 geschlossen, das Leistungsteil und damit die Magnetisierungsgeräte werden mit Strom versorgt.

Wenn sich Schalter P in Stellung 2 befindet, schaltet die Spule des Zwischenrelais KR parallel zur Starterspule ein. Wenn der Mikroschalter geschlossen ist, schließt der Kurzschlusskontakt, wodurch das Zwischenrelais eingeschaltet wird, die Kontakte RP2 geschlossen werden, die Kontakte RP1 geöffnet werden, der Magnetstarter abgeschaltet wird und die Kontakte K1 und K2 geöffnet werden. Der Vorgang dauert 0,3 Sekunden. Bis der Mikroschalter schließt, bleibt das Relais ausgeschaltet, da der Kurzschlusskontakt die RP2-Kontakte blockiert. Nach dem Öffnen des Mikroschalters kehrt das System in den Ausgangszustand zurück.

Der Strom der Magnetisierungsgeräte kann mit dem AT-Spartransformator eingestellt werden, wobei der Stromwert von 0 bis 5 kA eingestellt wird. Bei Magnetisierung gibt die Glocke 3 Pieptöne ab.Wenn der Magnetisierungsstrom kontinuierlich fließt, ist das Signal kontinuierlich und die SL2-Signallampe arbeitet im gleichen Modus. Bei kurzzeitiger Stromversorgung funktionieren die Klingel und die Lampe auch kurzzeitig.