Encoder – Drehwinkelsensoren

Die Positionierung in verschiedenen Arten von Industrieanlagen erfolgt über einfach aussehende Geräte – Encoder (oder mit anderen Worten Winkelsensoren).

Die Positionierung in verschiedenen Arten von Industrieanlagen erfolgt über einfach aussehende Geräte – Encoder (oder mit anderen Worten Winkelsensoren).

Encoder werden verwendet, um lineare oder rotierende Bewegungen in ein binäres digitales Signal umzuwandeln. Ein Encoder ist ein Gerät, dessen Welle mit der rotierenden Welle des untersuchten Objekts verbunden ist und dessen Drehwinkel elektronisch steuert. Nach dem Funktionsprinzip werden Encoder in optische und magnetische Encoder unterteilt.

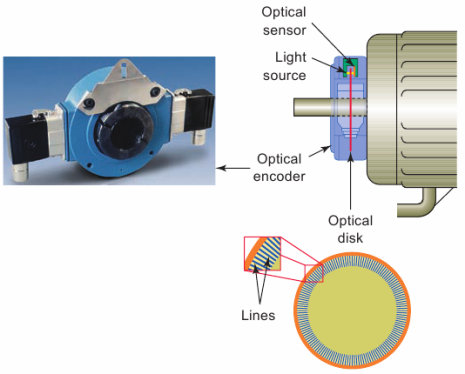

Auf der Welle des optischen Encoders befindet sich eine Scheibe mit umlaufenden unterbrochenen Fenstern, an der sich eine LED und ein Fototransistor befinden, die für die Bildung eines Ausgangssignals in Form sorgen rechteckige Impulszüge mit einer Frequenz, die sowohl zur Anzahl der Fenster als auch zur Drehzahl der Scheibe/Welle proportional ist. Die Anzahl der Impulse gibt den Drehwinkel an.

Optische Encoder gibt es als Inkremental- und Absolutwertgeber.

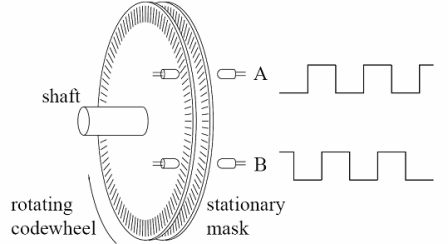

Inkrementalgeber verfügen über eine intermittierende Scheibe mit vielen Fenstern in der Größe des Grundradius und zwei Messwerten Optokoppler, wodurch Sie sowohl den Drehwinkel als auch die Drehrichtung der Welle festlegen können.Im Extraradius der Scheibe befinden sich ein einzelnes Bruchfenster und ein entsprechender Optokoppler, die die Startposition (Home) definieren.

Negatives Drehmoment – Inkrementalgeber liefern einen relativen Messwert des Drehwinkels, dessen Informationen nicht gespeichert werden, wenn die Drehung gestoppt wird. Zu ihren Vorteilen gehören die einfache Konstruktion (und dementsprechend niedrige Kosten) bei hoher Auflösung und hoher Betriebsfrequenz.

Inkrementalgeber mit erhöhter Lebensdauer konzentrieren sich auf industrielle Anwendungen – im Maschinenbau, in Walzwerken, im Schiffbau, in der Textil-, Schuh- und Holzverarbeitung. Die entscheidenden Parameter für solche Encoder sind die Auflösung im Drehwinkel, die Fähigkeit, bei hohen Frequenzen zu arbeiten, ein hoher Schutzgrad, um den Bedingungen der rauen Umgebung standzuhalten.

Eine Scheibe mit Linien oder Kerben, die den Lichtstrahl zum optischen Sensor unterbrechen. Eine elektronische Schaltung erkennt die Strahlunterbrechungen und erzeugt digitale Ausgangsimpulse vom Encoder.

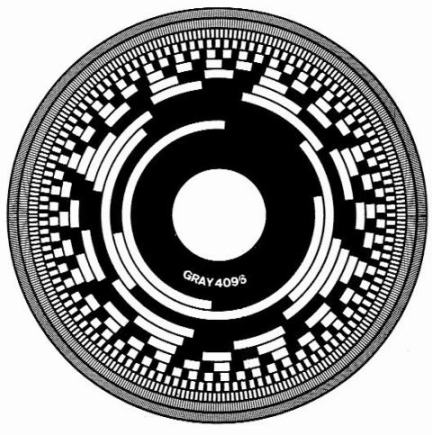

Kodierscheibe – ein Gerät zur Umwandlung der Winkelverschiebungen der Welle in digitale Form. Auf die Codierscheibe wird ein geometrisches Abbild eines digitalen Codes aufgebracht. Die Codebitsymbole werden auf einer konzentrischen Spur aufgebracht, und die niedrigstwertigen (weniger signifikanten) Bits befinden sich näher an der Peripherie.

Je nach Lesemethode des Codes (Kontakt, fotoelektrisch, elektromagnetisch, Induktion, elektrostatisch usw.) besteht das geometrische Bild des Codes aus elektrisch leitendem und elektrisch isoliertem, transparentem und undurchsichtigem, magnetischem und nichtmagnetischem usw.

Am weitesten verbreitet waren Codierscheiben mit verschiedenen Binärcodes, die das Auftreten von Fehlern beim Überschreiten der Grenzen einzelner diskreter Abschnitte ausschließen, wenn einige Bits auf der einen Seite der Grenze und andere auf der anderen Seite (aufgrund ungenauer Installation) gelesen werden können B. von Wechseldatenträgern oder aufgrund eines nicht gleichzeitigen Lesecodes, während sich die Festplatte dreht. Zu diesen Codes gehören der sogenannte Fau-Code (Barker-Code) und der Reflex-Code (Grey-Code).

Einige optische Drehgeber verwenden eine reflektierende Encoderscheibe. Diese Scheibe hat abwechselnd Abschnitte, die Licht absorbieren oder reflektieren, und die Lichtquelle sowie der Empfänger befinden sich auf einer Seite der Scheibe. Wenn nur eine Lichtquelle und ein Empfänger vorhanden sind, können Sie anhand der Impulsfolge des Sensors herausfinden, um wie viele Schritte sich die Scheibe relativ zu ihrer vorherigen Position gedreht hat.

Ein Sensor kann die Drehrichtung nicht erkennen, aber wenn Sie ein zweites Quelle-Empfänger-Paar hinzufügen, das gegenüber dem ersten um 90° phasenverschoben ist, kann der Mikrocontroller die Drehrichtung der Scheibe anhand der Phasendifferenz zwischen diesen bestimmen die Pulszüge.

Es sollte beachtet werden, dass jedes System, das die relative Drehung der Scheibe erkennt, aber ihre absolute Winkelposition nicht messen kann, ein Inkrementalgeber ist.

Ein Absolutwertgeber besteht aus einer diskontinuierlichen Scheibe mit konzentrischen Fenstern mit unterschiedlichen Radien, deren relative Größe durch den Binärcode bestimmt wird und die gleichzeitig gelesen werden und ein codiertes Ausgangssignal für jede Winkelposition liefern (Gray-Code, Binärcode...).

In diesem Fall ist es möglich, Daten über die momentane Position der Welle ohne digitalen Zähler zu erhalten oder zur Ausgangsposition zurückzukehren, da der Ausgang über ein codiertes Wort verfügt – „n Bit“, das vor elektrischem Rauschen geschützt ist.

Absolutwertgeber werden in Anwendungen eingesetzt, bei denen die Speicherung von Eingangsdaten über einen längeren Zeitraum erforderlich ist, sie sind jedoch komplexer im Design und teurer.

Absolutwertgeber mit Feldbusschnittstelle verfügen über eine Ausgangsschnittstelle für die Feldbuskommunikation gemäß den Standards CANopen, ProfiBus, DeviceNet, Ethernet, InterBus und nutzen einen Binärcode zur Bestimmung des Drehwinkels. Die oben genannten Kommunikationsschnittstellen sind nach einer Reihe von Parametern programmierbar: zB Drehrichtung, Impulsauflösung pro Umdrehung, Baudrate.

Auf der Motorwelle montierte Encoder sorgen effektiv für eine präzise Positionierungssteuerung. Solche Encoder werden normalerweise in der „Loch“-Version hergestellt und spezielle Kupplungen sind wichtige Elemente ihrer Konstruktion, die es ermöglichen, das Spiel der Motorwelle auszugleichen.

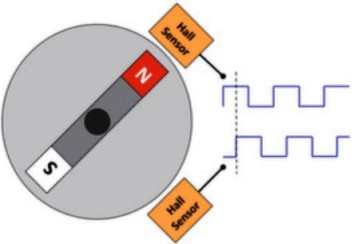

Die Positionierung unter den oben genannten Bedingungen ist am effektivsten durch einen magnetischen Encoder möglich, bei dem die Umwandlung der Winkelverschiebung der Welle in ein elektronisches Signal berührungslos auf der Grundlage des Hall-Effekts erfolgt und nicht mit der Drehung des optischen Choppers im Inneren zusammenhängt des Sensors und ermöglicht die Signalverarbeitung mit Drehzahlen bis zu 60.000 U/min.

Bei einem magnetischen Encoder wird die Hochgeschwindigkeitsdrehung einer externen Welle, auf der ein zylindrischer Permanentmagnet befestigt ist, von einem Hall-Sensor erfasst, der auf einem einzelnen Halbleiterkristall mit einem Signalverarbeitungscontroller kombiniert ist.

Wenn sich die Pole des Permanentmagneten über die Mikroschaltung drehen Hallsensor Der variable magnetische Induktionsvektor induziert die Hall-Spannung, die Informationen über den Momentanwert des Wellendrehwinkels enthält. Der Mikrocontroller sorgt für eine schnelle Umwandlung der Hall-Spannung in den Positionierungswinkelparameter.

Die Möglichkeit einer solchen Umwandlung ohne direkte mechanische Verbindung der Magnet- und Hall-Sensorelemente ist der Hauptvorteil magnetischer Encoder, verleiht ihnen eine hohe Zuverlässigkeit und Haltbarkeit und ermöglicht ihnen einen effizienten Betrieb in Hochgeschwindigkeitsanwendungen im Zusammenhang mit der industriellen Automatisierung, dem Druck und der Metallbearbeitung , Mess- und Messgeräte.