Grundlegende Eigenschaften von Metallen und Legierungen

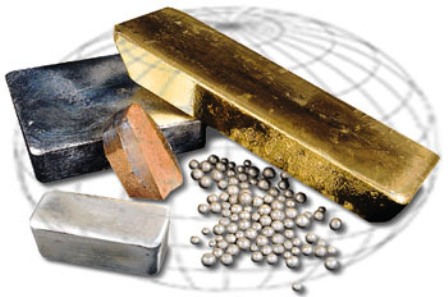

Heutzutage werden häufig Eisenlegierungen, sogenannte Stähle, sowie Legierungen auf Basis von Aluminium, Kupfer, Titan, Magnesium und einigen anderen Nichteisenmetallen verwendet. Alle diese Legierungen sind unter normalen Bedingungen hart, ihre Struktur ist kristallin, daher sind ihre Eigenschaften eine hohe Festigkeit sowie eine ziemlich gute Wärmeleitfähigkeit und elektrische Leitfähigkeit.

Heutzutage werden häufig Eisenlegierungen, sogenannte Stähle, sowie Legierungen auf Basis von Aluminium, Kupfer, Titan, Magnesium und einigen anderen Nichteisenmetallen verwendet. Alle diese Legierungen sind unter normalen Bedingungen hart, ihre Struktur ist kristallin, daher sind ihre Eigenschaften eine hohe Festigkeit sowie eine ziemlich gute Wärmeleitfähigkeit und elektrische Leitfähigkeit.

Zu den physikalischen Eigenschaften von Legierungen und Metallen gehören: Dichte, spezifische Wärme, Wärmeleitfähigkeit, Wärmeausdehnung, elektrische Leitfähigkeit, elektrischer Wiederstandsowie mechanische Eigenschaften, die die Fähigkeit einer Legierung oder eines reinen Metalls bestimmen, Verformungsbelastungen und Brüchen standzuhalten.

Wenn die grundlegenden physikalischen Eigenschaften von Legierungen und Legierungen ganz einfach gemessen werden, werden die mechanischen Eigenschaften durch spezielle Tests bestimmt. Unter Laborbedingungen wird die Probe Scherung, Zug, Druck, Torsion, Biegung oder der kombinierten Wirkung dieser Belastungen ausgesetzt. Diese Belastungen können sowohl statischer als auch dynamischer Natur sein. Bei statischer Belastung wächst die Wirkung langsam, bei dynamischer Belastung schnell.

Abhängig von den Bedingungen, unter denen ein Teil funktionieren soll, wird eine bestimmte Art mechanischer Prüfung zugewiesen, bei Raumtemperatur, niedriger oder hoher Temperatur. Die wichtigsten mechanischen Eigenschaften sind: Härte, Festigkeit, Festigkeit, Plastizität und Elastizität.

Die meisten Festigkeitsindikatoren werden durch statische Zugversuche von Proben mit einer Zugmaschine gemäß GOST 1497-73 bestimmt, wobei das Zugdiagramm während der Tests automatisch aufgezeichnet wird.

Mit einem typischen Diagramm können Sie den normalen Elastizitätsmodul, die maximale Spannung, bis zu der die Dehnung linear erfolgt, die Streckgrenze, die Streckgrenze und die Zugfestigkeit abschätzen.

Die Fähigkeit einer Legierung oder eines Metalls, sich zu verformen, ohne zu brechen, wird als Duktilität bezeichnet. Mit fortschreitender Dehnung werden die relative Dehnung und Schrumpfung der Probe ausgewertet, die miteinander zusammenhängen, da die Querschnittsfläche der Probe während der Dehnung abnimmt. Der Prozentsatz wird durch das Verhältnis der Längenzunahme der Probe nach dem Bruch zur ursprünglichen Länge bestimmt, das ist die relative Dehnung σ. Die relative Schrumpfung ψ wird auf ähnliche Weise gemessen.

Die Festigkeit der Legierung ermöglicht die Auswertung von Schlagversuchen, bei denen die gekerbte Probe einem Schlag ausgesetzt wird, hierfür wird ein Mahalometer verwendet. Die Schlagfestigkeit wird durch das Verhältnis der beim Bruch aufgewendeten Arbeit zur Querschnittsfläche der Probe im Schlitz bestimmt.

Die Härte wird auf zwei Arten bestimmt: Brinell HB und Rockwell HRC. Im ersten Fall wird eine gehärtete Stahlkugel mit einem Durchmesser von 10, 2,5 oder 5 mm gegen die Probe gedrückt und Kraft und Fläche des entstehenden Lochs korreliert.Im zweiten Fall wird ein Diamantkegel mit einem Spitzenwinkel von 120° gepresst. Die Härte bestimmt also den Widerstand der Legierung gegenüber den Einkerbungen härterer Körper darin.

Wenn es darum geht, die Eignung einer Legierung zum Schmieden und Warmschmieden zu bestimmen, werden Verformungs- und Duktilitätstests durchgeführt. Einige Legierungen lassen sich im kalten Zustand besser schmieden (z. B. Stahl), andere (z. B. Aluminium) – im kalten Zustand.

Häufig werden die Tests unter Berücksichtigung der Methode der bevorstehenden Druckbehandlung der Legierung durchgeführt. Für die Kalt- und Heißlage werden sie auf Unordnung, auf Biegung – auf Biegung, auf Prägung – auf Härte usw. geprüft. Wenn ein technologischer Prozess entwickelt wird, wird die Kombination dieser mechanischen, physikalischen und technologischen Eigenschaften des Metalls oder der Legierung berücksichtigt.