Elektrische Ausrüstung von Lichtbogenöfen

Lichtbogenofengerät

Der Hauptzweck von Lichtbogenöfen ist das Schmelzen von Metallen und Legierungen. Es gibt direkte und indirekte Lichtbogenöfen. In direkt befeuerten Lichtbogenöfen brennt der Lichtbogen zwischen den Elektroden und der Metallschmelze. In indirekten Lichtbogenöfen – zwischen zwei Elektroden. Am weitesten verbreitet sind direktbeheizte Lichtbogenöfen zum Schmelzen von Eisen- und Refraktärmetallen. Indirekte Lichtbogenöfen werden zum Schmelzen von Nichteisenmetallen und manchmal auch Gusseisen verwendet.

Der Hauptzweck von Lichtbogenöfen ist das Schmelzen von Metallen und Legierungen. Es gibt direkte und indirekte Lichtbogenöfen. In direkt befeuerten Lichtbogenöfen brennt der Lichtbogen zwischen den Elektroden und der Metallschmelze. In indirekten Lichtbogenöfen – zwischen zwei Elektroden. Am weitesten verbreitet sind direktbeheizte Lichtbogenöfen zum Schmelzen von Eisen- und Refraktärmetallen. Indirekte Lichtbogenöfen werden zum Schmelzen von Nichteisenmetallen und manchmal auch Gusseisen verwendet.

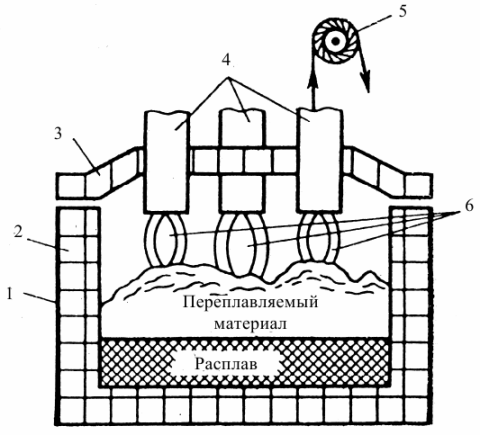

Der Lichtbogenofen ist ein ausgekleideter Mantel, der von einem Gewölbe umgeben ist. Die Elektroden werden durch eine Öffnung im Gewölbe nach innen abgesenkt, die in Elektrodenhalter eingreift, die mit den Führungen verbunden sind. Das Schmelzen der Ladung und die Verarbeitung des Metalls erfolgt durch die Hitze der Lichtbögen, die zwischen der Ladung und den Elektroden brennen.

Zur Aufrechterhaltung des Lichtbogens wird eine Spannung von 120 bis 600 V und ein Strom von 10-15 kA angelegt. Für Öfen mit einer Kapazität von 12 Tonnen und einer Leistung von 50.000 kVA gelten niedrigere Werte der Spannungen und Ströme.

Die Konstruktion des Lichtbogenofens ermöglicht die Entwässerung des Metalls durch eine Entwässerungspumpe. Die Schlacke wird durch ein im Gehäuse eingeschnittenes Arbeitsfenster gepumpt.

Elektrolichtbogenofen: 1 – Stahlkörper; 2 – feuerfeste Auskleidung; 3 – Ofendach; 4 – Elektroden; 5 – Mechanismus zum Anheben der Elektroden; 6 – Regenbogen

Technologischer Prozess zum Schmelzen von Metall in einem Lichtbogenofen

Die Verarbeitung der im Lichtbogenofen geladenen Feststoffladung beginnt in der Schmelzphase. In dieser Phase wird der Lichtbogen im Ofen gezündet und das Schmelzen der Ladung unter den Elektroden beginnt. Wenn die Ladung schmilzt, senkt sich die Elektrode ab und bildet Beschleunigungsmulden. Ein charakteristisches Merkmal der Schmelzphase ist das unangenehme Brennen eines Lichtbogens. Die geringe Lichtbogenstabilität ist auf die niedrige Temperatur im Ofen zurückzuführen.

Der Übergang des Lichtbogens von einer Ladung zur anderen sowie zahlreiche Unterbrechungen des Lichtbogens durch Betriebskurzschlüsse, die durch Zusammenbrüche und Bewegungen leitender Teile der Ladung verursacht werden. Andere Phasen der Metallbearbeitung befinden sich im flüssigen Zustand und zeichnen sich durch leises Brennen der Lichtbögen aus. Allerdings sind eine umfassende Betriebssteuerung und eine hohe Genauigkeit bei der Aufrechterhaltung der Leistungszufuhr zum Ofen erforderlich. Die Leistungsregelung stellt den erforderlichen Fortschritt der metallurgischen Reaktion sicher.

Die betrachteten Eigenschaften des technologischen Prozesses erfordern vom Lichtbogenofen:

1) Fähigkeit, schnell auf Betriebskurzschlüsse und Lichtbogenunterbrechungen zu reagieren, den normalen elektrischen Zustand schnell wiederherzustellen und Betriebskurzschlussströme auf akzeptable Grenzen zu begrenzen.

2) Flexibilität bei der Steuerung der Ofenleistungsaufnahme.

Elektrische Ausrüstung von Lichtbogenöfen

Die Installation eines Lichtbogenofens umfasst neben dem Ofen selbst und seinen Mechanismen mit elektrischem oder hydraulischem Antrieb auch zusätzliche elektrische Geräte: einen Ofentransformator, Drähte vom Transformator zu den Elektroden des Lichtbogenofens – die sogenannten Netzwerk, Verteilereinheit (RU) auf der Hochspannungsseite des Transformators mit Ofenschaltern; Leistungsregler; Armaturenbretter und Konsolen, Steuerung und Signalisierung; Programmiergerät zur Steuerung der Ofenbetriebsart usw.

Die Installation eines Lichtbogenofens umfasst neben dem Ofen selbst und seinen Mechanismen mit elektrischem oder hydraulischem Antrieb auch zusätzliche elektrische Geräte: einen Ofentransformator, Drähte vom Transformator zu den Elektroden des Lichtbogenofens – die sogenannten Netzwerk, Verteilereinheit (RU) auf der Hochspannungsseite des Transformators mit Ofenschaltern; Leistungsregler; Armaturenbretter und Konsolen, Steuerung und Signalisierung; Programmiergerät zur Steuerung der Ofenbetriebsart usw.

Lichtbogenofenanlagen sind große Stromverbraucher, ihre Einzelleistungen werden in Tausenden und Zehntausenden Kilowatt gemessen. Der Stromverbrauch zum Schmelzen einer Tonne fester Füllung beträgt 400-600 kWh-h. Daher werden die Öfen über Ofenabwärtstransformatoren aus 6-, 10- und 35-kV-Netzen gespeist (die maximalen Spannungswerte der Sekundärleitung der Transformatoren liegen bei kleinen und mittleren Öfen üblicherweise im Bereich von bis zu 320 V). Kapazität und bis zu 510 V für große Öfen).

In dieser Hinsicht zeichnen sich Ofenanlagen durch das Vorhandensein einer speziellen Ofenumspannstation mit Transformator und Schaltanlage aus. In den neuen Installationen werden Schränke aus kompletten Verteilereinheiten (KRU) verwendet, die nach einheitlichen Schemata hergestellt werden. Umspannwerke befinden sich in unmittelbarer Nähe der Öfen. Schalttafeln und Schalttafeln für die Installation von Lichtbogenstahlöfen mit einer Kapazität von bis zu 12 Tonnen werden in der Ofenumspannstation zusammen mit den Serviceschalttafeln aus der Werkstatt (von der Arbeitsplattform) platziert. Bei größeren Öfen können separate Kontrollräume mit bequemer Sicht auf die Arbeitsfenster des Ofens vorgesehen werden.

In dieser Hinsicht zeichnen sich Ofenanlagen durch das Vorhandensein einer speziellen Ofenumspannstation mit Transformator und Schaltanlage aus. In den neuen Installationen werden Schränke aus kompletten Verteilereinheiten (KRU) verwendet, die nach einheitlichen Schemata hergestellt werden. Umspannwerke befinden sich in unmittelbarer Nähe der Öfen. Schalttafeln und Schalttafeln für die Installation von Lichtbogenstahlöfen mit einer Kapazität von bis zu 12 Tonnen werden in der Ofenumspannstation zusammen mit den Serviceschalttafeln aus der Werkstatt (von der Arbeitsplattform) platziert. Bei größeren Öfen können separate Kontrollräume mit bequemer Sicht auf die Arbeitsfenster des Ofens vorgesehen werden.

Lichtbogenöfen verbrauchen erhebliche Ströme, gemessen in Tausenden und Zehntausenden Ampere. Solche Ströme erzeugen selbst bei kleinen aktiven und induktiven Widerständen der Elektrodenversorgungskreise große Spannungsabfälle. Daher wird der Ofentransformator in einer speziellen Ofenumspannstation in unmittelbarer Nähe des Ofens platziert. Die Stromkreise, die den Ofentransformator und die Ofenelektroden verbinden und eine kurze Länge und eine komplexe Struktur haben, werden als kurzes Netzwerk bezeichnet.

Das Kurznetz eines Lichtbogenofens besteht aus einer Stromschiene in einer Transformatorkammer, einem flexiblen Kabelstrang, Rohrstromschienen, einem Elektrodenhalter und einer mit dem Schlitten mitfahrenden Elektrode. In Lichtbogenöfen mit einer Kapazität von bis zu 10 Tonnen wird ein „Elektrodenstern“-Schema verwendet, bei dem die Sekundärwicklungen des Ofentransformators am Ausgang der Kammer in Dreieck geschaltet sind. Für leistungsstärkere Öfen werden andere Schemata eines kurzen Netzwerks verwendet, die eine Reduzierung der Reaktanz ermöglichen.

Das Kurznetz eines Lichtbogenofens besteht aus einer Stromschiene in einer Transformatorkammer, einem flexiblen Kabelstrang, Rohrstromschienen, einem Elektrodenhalter und einer mit dem Schlitten mitfahrenden Elektrode. In Lichtbogenöfen mit einer Kapazität von bis zu 10 Tonnen wird ein „Elektrodenstern“-Schema verwendet, bei dem die Sekundärwicklungen des Ofentransformators am Ausgang der Kammer in Dreieck geschaltet sind. Für leistungsstärkere Öfen werden andere Schemata eines kurzen Netzwerks verwendet, die eine Reduzierung der Reaktanz ermöglichen.

Käfigläufer-Induktionsmotoren mit einer Nennspannung von 380 V und 1–2 kW in kleinen Öfen bis zu 20–30 kW in größeren Öfen werden üblicherweise in elektrischen Antrieben von Ofenmechanismen verwendet. Antriebsmotoren für bewegliche Elektroden – Gleichstrom, der von einer elektrischen Maschine oder magnetischen Verstärkern sowie von Thyristorwandlern geliefert wird. Diese Antriebe sind Teil einer unabhängigen Einheit – eines Ofenleistungsreglers.

In Öfen mit einer Kapazität von mehr als 20 Tonnen sind zur Steigerung der Produktivität und zur Arbeitserleichterung der Stahlhersteller Vorrichtungen zum Mischen eines flüssigen Metallbades nach dem Prinzip eines magnetischen Wanderfeldes vorgesehen.Unter dem Boden des Ofens ist ein Stator mit zwei Wicklungen aus nichtmagnetischem Material angebracht, dessen Ströme um 90° phasenverschoben sind. Das durch die Statorwicklungen erzeugte Wanderfeld treibt die Metallschichten an. Beim Umschalten der Spulen ist es möglich, die Bewegungsrichtung des Metalls zu ändern. Die Frequenz des Stroms im Stator des Rührgeräts beträgt 0,3 bis 1,1 Hz. Das Gerät wird über einen Frequenzumrichter einer elektrischen Maschine angetrieben.

In Öfen mit einer Kapazität von mehr als 20 Tonnen sind zur Steigerung der Produktivität und zur Arbeitserleichterung der Stahlhersteller Vorrichtungen zum Mischen eines flüssigen Metallbades nach dem Prinzip eines magnetischen Wanderfeldes vorgesehen.Unter dem Boden des Ofens ist ein Stator mit zwei Wicklungen aus nichtmagnetischem Material angebracht, dessen Ströme um 90° phasenverschoben sind. Das durch die Statorwicklungen erzeugte Wanderfeld treibt die Metallschichten an. Beim Umschalten der Spulen ist es möglich, die Bewegungsrichtung des Metalls zu ändern. Die Frequenz des Stroms im Stator des Rührgeräts beträgt 0,3 bis 1,1 Hz. Das Gerät wird über einen Frequenzumrichter einer elektrischen Maschine angetrieben.

Motoren, die die Mechanismen von Lichtbogenöfen bedienen, arbeiten unter schwierigen Bedingungen (staubige Umgebung, nahe Lage stark erhitzter Ofenstrukturen) und haben daher eine geschlossene Bauweise mit hitzebeständiger Isolierung (Kran-Metallurgie-Reihe).

Ofentransformatoreinheiten

Lichtbogenofenanlagen verwenden speziell entwickelte dreiphasige Öltransformatoren. Die Leistung des Ofentransformators ist nach der Kapazität der zweitwichtigste Parameter des Lichtbogenofens und bestimmt die Dauer des Metallschmelzens, die sich maßgeblich auf die Leistung des Ofens auswirkt. Die Gesamtzeit zum Schmelzen von Stahl in einem Lichtbogenofen ist höher bis zu 1-1,5 Stunden für Öfen mit einer Kapazität von bis zu 10 Tonnen und bis zu 2,5 Stunden für Öfen mit einer Kapazität von bis zu 40 Tonnen.

Lichtbogenofenanlagen verwenden speziell entwickelte dreiphasige Öltransformatoren. Die Leistung des Ofentransformators ist nach der Kapazität der zweitwichtigste Parameter des Lichtbogenofens und bestimmt die Dauer des Metallschmelzens, die sich maßgeblich auf die Leistung des Ofens auswirkt. Die Gesamtzeit zum Schmelzen von Stahl in einem Lichtbogenofen ist höher bis zu 1-1,5 Stunden für Öfen mit einer Kapazität von bis zu 10 Tonnen und bis zu 2,5 Stunden für Öfen mit einer Kapazität von bis zu 40 Tonnen.

Die Spannung am Lichtbogenofen muss sich während des Schmelzens in einem ziemlich großen Bereich ändern. In der ersten Stufe des Schmelzens, wenn der Schrott geschmolzen wird, muss maximale Leistung in den Ofen eingebracht werden, um diesen Prozess zu beschleunigen. Bei einer Kaltladung ist der Lichtbogen jedoch instabil. Um die Leistung zu erhöhen, muss daher die Spannung erhöht werden. Die Dauer der Schmelzphase beträgt 50 % oder mehr der gesamten Schmelzzeit, während 60–80 % des Stroms verbraucht werden.In der zweiten und dritten Stufe – während der Oxidation und Raffinierung von flüssigem Metall (Entfernung schädlicher Verunreinigungen und Verbrennung von überschüssigem Kohlenstoff) – brennt der Lichtbogen leiser, die Temperatur im Ofen ist höher und die Länge des Lichtbogens nimmt zu.

Um eine vorzeitige Schädigung der Ofenauskleidung zu vermeiden, wird der Lichtbogen durch Spannungsabsenkung verkürzt. Darüber hinaus ändern sich bei Öfen, in denen verschiedene Metallarten geschmolzen werden können, entsprechend die Schmelzbedingungen und damit die erforderlichen Spannungen.

Um die Spannung von Lichtbogenöfen regeln zu können, sind die sie versorgenden Transformatoren mit mehreren Niederspannungsstufen ausgestattet, üblicherweise mit Umschaltung der Anzapfungen für die Hochspannungswicklung (12 oder mehr Stufen). Transformatoren mit einer Leistung bis 10.000 kV-A sind mit einer Auslöseeinrichtung ausgestattet. Leistungsstärkere Transformatoren verfügen über einen Lastschalter. Bei kleinen Öfen kommen zwei bis vier Stufen sowie die einfachste Methode der Spannungsregelung zum Einsatz – das Umschalten der Hochspannungswicklung (HV) von Dreieck auf Stern.

Um die Spannung von Lichtbogenöfen regeln zu können, sind die sie versorgenden Transformatoren mit mehreren Niederspannungsstufen ausgestattet, üblicherweise mit Umschaltung der Anzapfungen für die Hochspannungswicklung (12 oder mehr Stufen). Transformatoren mit einer Leistung bis 10.000 kV-A sind mit einer Auslöseeinrichtung ausgestattet. Leistungsstärkere Transformatoren verfügen über einen Lastschalter. Bei kleinen Öfen kommen zwei bis vier Stufen sowie die einfachste Methode der Spannungsregelung zum Einsatz – das Umschalten der Hochspannungswicklung (HV) von Dreieck auf Stern.

Um ein stabiles Brennen des Wechselstromlichtbogens zu gewährleisten und Überspannungen beim Kurzschluss zwischen Elektrode und Ladung mit dem 2–3-fachen Nennstrom der Elektrode zu begrenzen, sollte die gesamte relative Reaktanz der Anlage 30–40 % betragen. Die Reaktanz von Ofentransformatoren beträgt 6–10 %, der Kurzschlusswiderstand für kleine Öfen beträgt 5–10 %. Daher ist auf der Hochspannungsseite des Transformators für Öfen mit einer Kapazität von bis zu 40 Tonnen eine vorgeschaltete Drossel mit einem Widerstand von ca. 15–25 % vorgesehen, die im Transformatorblock-Bausatz enthalten ist. Der Reaktor ist als ungesättigte Kerndrossel ausgelegt.

Alle Lichtbogenofen-Leistungstransformatoren sind mit einem Gasschutz ausgestattet. Der Gasschutz als Hauptschutz des Ofentransformators erfolgt in zwei Stufen: Die erste Stufe beeinflusst das Signal, die zweite schaltet die Anlage ab.

Alle Lichtbogenofen-Leistungstransformatoren sind mit einem Gasschutz ausgestattet. Der Gasschutz als Hauptschutz des Ofentransformators erfolgt in zwei Stufen: Die erste Stufe beeinflusst das Signal, die zweite schaltet die Anlage ab.

Automatische Leistungsregelung von Lichtbogenöfen. Um einen normalen und leistungsstarken Betrieb zu gewährleisten, sind Lichtbogenöfen mit automatischen Leistungsreglern (AR) ausgestattet, die die vorgegebene Leistung des Lichtbogens konstant halten. Die Funktionsweise des automatischen Lichtbogenofen-Leistungsreglers basiert auf der Änderung der Position der Elektroden relativ zur Last – bei direkt beheizten Lichtbogenöfen oder relativ zueinander bei indirekt beheizten Lichtbogenöfen, d. h. In beiden Fällen verwenden Lichtbogenöfen eine Längenregulierung. Bei den Antriebsgeräten handelt es sich meist um Elektromotoren.

Regelung der elektrischen Betriebsarten eines Elektrolichtbogenofens

Die Untersuchung der Strukturen ermöglicht es, die möglichen Möglichkeiten zur Anpassung ihres elektrischen Modus aufzuzeigen:

Die Untersuchung der Strukturen ermöglicht es, die möglichen Möglichkeiten zur Anpassung ihres elektrischen Modus aufzuzeigen:

1) Ändern der Versorgungsspannung.

2) Änderung des Lichtbogenwiderstands, d. h. Änderung seiner Länge.

Beide Methoden werden in modernen Installationen verwendet. Die grobe Einstellung des Modus erfolgt durch präzises Umschalten der Stufen der Sekundärspannung des Transformators – mithilfe des Bewegungsmechanismus. Die Mechanismen zum Bewegen der Elektroden werden über automatische Leistungsregler (AWS) gesteuert.

Der Arbeitsplatz von Lichtbogenöfen muss Folgendes bieten:

1) Automatische Lichtbogenzündung

2) Automatische Entfernung von Lichtbogenunterbrechungen und Betriebskurzschlüssen.

3) Die Ansprechgeschwindigkeit beträgt etwa 3 Sekunden, wenn die Lichtbogenunterbrechungen des Betriebskurzschlusses beseitigt sind

4) Die aperiodische Natur des Regulierungsprozesses

5) Fähigkeit, die Eingangsleistung des Ofens stufenlos innerhalb von 20–125 % des Nennwerts zu ändern und diese mit einer Genauigkeit von 5 % aufrechtzuerhalten.

6) Stoppen der Elektroden, wenn die Versorgungsspannung verschwindet.

Die aperiodische Natur des Steuerungsprozesses ist notwendig, um das Absinken der Elektroden des flüssigen Metalls auszuschließen, das es verkohlen und das Schmelzen zerstören kann, sowie um das Brechen der Elektroden bei Kontakt mit der festen Ladung auszuschließen. Die Einhaltung dieser Anforderung bietet Schutz vor den oben genannten Modi im Falle einer Not- oder Betriebsabschaltung des Ofens.

Lichtbogenöfen als Stromverbraucher

Lichtbogenöfen sind ein starker und unangenehmer Verbraucher des Stromnetzes. Es arbeitet mit einem niedrigen Leistungsfaktor = 0,7 – 0,8, die vom Netz aufgenommene Leistung variiert während des Schmelzens und der elektrische Modus ist durch häufige Stromstöße bis hin zu Lichtbogenunterbrechungen und betriebsbedingten Kurzschlüssen gekennzeichnet. Lichtbögen erzeugen hochfrequente Oberschwingungen, die für andere Verbraucher unerwünscht sind und zusätzliche Verluste im Stromnetz verursachen.

Lichtbogenöfen sind ein starker und unangenehmer Verbraucher des Stromnetzes. Es arbeitet mit einem niedrigen Leistungsfaktor = 0,7 – 0,8, die vom Netz aufgenommene Leistung variiert während des Schmelzens und der elektrische Modus ist durch häufige Stromstöße bis hin zu Lichtbogenunterbrechungen und betriebsbedingten Kurzschlüssen gekennzeichnet. Lichtbögen erzeugen hochfrequente Oberschwingungen, die für andere Verbraucher unerwünscht sind und zusätzliche Verluste im Stromnetz verursachen.

Um den Leistungsfaktor zu erhöhen, können Kondensatoren an die Sammelschienen des Umspannwerks angeschlossen werden, die die Ofengruppen versorgen, da Stromstöße auftreten Blindleistung in großen Grenzen schwankt, muss die Möglichkeit einer schnellen Änderung dieser Kapazität gewährleistet sein. Für eine solche Regelung können Sie Hochspannung verwenden Thyristorschalterwird von der Schaltung gesteuert, um CM nahe bei 1 zu halten. Um höhere Harmonische zu bekämpfen, werden Filter verwendet, die auf die intensivsten Harmonischen abgestimmt sind.

Weit verbreitet ist die Verteilung von Ofenumspannwerken zur unabhängigen Stromversorgung mit Anschluss an andere Verbraucher für Spannungen von 110, 220 kV. In diesem Fall kann die Verzerrung der Strom- und Spannungsverläufe für andere Verbraucher in akzeptablen Grenzen gehalten werden.