Physikalische Grundlagen von Methoden zur Hochfrequenzerwärmung von Dielektrika (dielektrische Trocknung)

In industriell-technologischen Prozessen ist es häufig erforderlich, Materialien aus der Gruppe der Dielektrika und Halbleiter zu erwärmen. Typische Vertreter solcher Materialien sind verschiedene Arten von Gummi, Holz, Stoffen, Kunststoffen, Papier usw.

Zur elektrischen Erwärmung solcher Materialien werden Anlagen eingesetzt, die die Fähigkeit von Dielektrika und Halbleitern nutzen, sich bei Einwirkung eines elektrischen Wechselfeldes zu verklemmen.

Die Erwärmung erfolgt dadurch, dass in diesem Fall ein Teil der Energie des elektrischen Feldes unwiederbringlich verloren geht und in Wärme umgewandelt wird (dielektrische Erwärmung).

Aus physikalischer Sicht wird dieses Phänomen durch den Verbrauch von Verschiebungsenergie erklärt elektrische Ladungen in Atomen und Molekülen, die durch die Einwirkung eines elektrischen Wechselfeldes verursacht wird.

Durch die gleichzeitige Erwärmung des gesamten Produktvolumens dielektrische Heizung Besonders empfehlenswert für Anwendungen, die eine gleichmäßige und schonende Trocknung erfordern.Diese Lösung eignet sich am besten zum Trocknen hitzeempfindlicher Produkte in der Lebensmittel-, Industrie- und Medizinindustrie, um alle ihre Eigenschaften zu bewahren.

Es ist wichtig zu beachten, dass die Wirkung eines elektrischen Feldes auf ein Dielektrikum oder einen Halbleiter auch dann auftritt, wenn kein direkter elektrischer Kontakt zwischen den Elektroden und dem Material besteht. Es ist lediglich erforderlich, dass sich das Material im Bereich des zwischen den Elektroden wirkenden elektrischen Feldes befindet.

Der Einsatz hochfrequenter elektrischer Felder zur Erwärmung von Dielektrika wurde in den 1930er Jahren vorgeschlagen. Beispielsweise heißt es im US-Patent 2.147.689 (eingereicht bei Bell Telephone Laboratories im Jahr 1937): „Die vorliegende Erfindung bezieht sich auf eine Heizvorrichtung für Dielektrika, und das Ziel der vorliegenden Erfindung besteht darin, solche Materialien gleichmäßig und im Wesentlichen gleichzeitig zu erhitzen.“

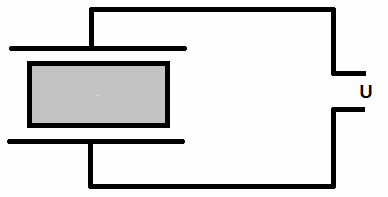

Das einfachste Diagramm einer Vorrichtung zum Heizen mit einem Dielektrikum in Form von zwei flachen Elektroden, an die eine Wechselspannung angelegt wird, und einem zwischen den Elektroden platzierten erhitzten Material ist in der Abbildung dargestellt.

Dielektrischer Heizkreis

Das gezeigte Diagramm ist elektrischer Kondensator, bei dem das erhitzte Material als Isolator zwischen den Platten fungiert.

Die vom Wirkleistungskomponentenmaterial aufgenommene Energiemenge wird ermittelt und ergibt sich im folgenden Verhältnis:

P = USe·I weilphi = USe2·w C tg delta,

wo UTo — Spannung an den Platten des Kondensators; C ist die Kapazität des Kondensators; tg Delta – dielektrischer Verlustwinkel.

Injektionsdelta (Winkel der dielektrischen Verluste) komplementärer Winkel fi bis zu 90° (fi ist der Verschiebungswinkel zwischen der Wirk- und Blindleistungskomponente) und da der Winkel bei allen dielektrischen Heizgeräten nahe bei 90° liegt, können wir davon ausgehen, dass der Kosinus Phi entspricht ungefähr dem Tangens Delta.

Für einen idealen verlustfreien Kondensator ist der Winkel fi= 90°, d.h. Strom- und Spannungsvektoren stehen senkrecht zueinander und die Schaltung hat eine reine Blindleistung.

Das Vorhandensein eines dielektrischen Verlustwinkels ungleich Null ist bei herkömmlichen Kondensatoren ein unerwünschtes Phänomen, da es Energieverluste verursacht.

Bei dielektrischen Heizanlagen stellen gerade diese Verluste einen nützlichen Effekt dar. Der Betrieb solcher Anlagen mit einem Verlustwinkel Delta = 0 ist nicht möglich.

Für flache parallele Elektroden (Flachkondensator) kann die Leistung pro Volumeneinheit des Materials zwischen den Elektroden mit der Formel berechnet werden

Py = 0,555·e daTgdelta,

wobei f die Frequenz in MHz ist; Ru – spezifische absorbierte Leistung, W/cm3, e – elektrische Feldstärke, kv/cm; da = e / do ist die relative Dielektrizitätskonstante des Materials.

Dies ist Y. Der Vergleich zeigt, dass die Effizienz der dielektrischen Erwärmung bestimmt wird durch:

-

Parameter des von der Anlage erzeugten elektrischen Feldes (e und f);

-

elektrische Eigenschaften von Materialien (dielektrischer Verlustfaktor Und relative Dielektrizitätskonstante des Materials).

Wie die Analyse der Formel zeigt, steigt die Effizienz der Anlage mit zunehmender Stärke und Frequenz des elektrischen Feldes. Dies ist in der Praxis nur in gewissen Grenzen möglich.

Bei einer Frequenz über 4-5 MHz nimmt der elektrische Wirkungsgrad des Hochfrequenzgenerator-Konverters stark ab, sodass sich der Einsatz höherer Frequenzen als wirtschaftlich unrentabel erweist.

Der höchste Wert der elektrischen Feldstärke wird durch die sogenannte Durchschlagsfeldstärke für jede spezifische Art des verarbeiteten Materials bestimmt.

Bei Erreichen der Stärke des Durchschlagsfeldes kommt es entweder zu einer lokalen Verletzung der Materialintegrität oder zum Auftreten eines Lichtbogens zwischen den Elektroden und der Materialoberfläche. Dabei muss die Stärke des Arbeitsfeldes immer geringer sein als die des Durchschlags.

Die elektrischen Eigenschaften des Materials hängen nicht nur von seiner physikalischen Beschaffenheit ab, sondern auch von den variablen Parametern, die seinen Zustand charakterisieren – Temperatur, Feuchtigkeit, Druck usw.

Diese Parameter ändern sich im Laufe des technologischen Prozesses, was bei der Berechnung dielektrischer Heizgeräte berücksichtigt werden muss. Nur durch die richtige Berücksichtigung all dieser Faktoren in ihrem Zusammenwirken und Wandel kann der wirtschaftlich und technologisch vorteilhafte Einsatz dielektrischer Heizgeräte in der Industrie gewährleistet werden.

Eine Hochfrequenz-Leimpresse ist ein Gerät, das beispielsweise durch dielektrische Erwärmung das Verleimen von Holz beschleunigt. Das Gerät selbst ist so ziemlich eine normale Leimpresse. Es verfügt jedoch auch über spezielle Elektroden zur Erzeugung eines hochfrequenten elektrischen Feldes im zu verklebenden Teil. Das Feld erhöht schnell (innerhalb einiger zehn Sekunden) die Temperatur des Produkts, normalerweise bis zu 50–70 ° C. Dies beschleunigt die Trocknung des Klebers erheblich.

Im Gegensatz zur Hochfrequenzerwärmung handelt es sich bei der Mikrowellenerwärmung um eine dielektrische Erwärmung mit einer Frequenz über 100 MHz, und elektromagnetische Wellen können von einem kleinen Strahler ausgesendet und durch den Raum auf ein Objekt gerichtet werden.

Moderne Mikrowellenherde nutzen elektromagnetische Wellen mit viel höheren Frequenzen als Hochfrequenzheizungen. Typische Heimmikrowellen arbeiten im 2,45-GHz-Bereich, es gibt aber auch 915-MHz-Mikrowellen. Das bedeutet, dass die Wellenlänge der bei der Mikrowellenerwärmung verwendeten Radiowellen zwischen 0,1 cm und 10 cm liegt.

Die Erzeugung von Mikrowellenschwingungen findet in Mikrowellenherden statt mit Magnetrons.

Jede dielektrische Heizanlage besteht aus einem Frequenzumrichtergenerator und einem elektrothermischen Gerät – einem Kondensator mit speziell geformten Platten. Denn die dielektrische Erwärmung erfordert eine hohe Frequenz (von Hunderten von Kilohertz bis zu Einheiten von Megahertz).

Die wichtigste Aufgabe der Technik zum Erhitzen dielektrischer Materialien mit Hochfrequenzströmen besteht darin, den notwendigen Modus während des gesamten Verarbeitungsprozesses sicherzustellen. Die Lösung dieses Problems wird dadurch erschwert, dass sich die elektrischen Eigenschaften von Materialien beim Erhitzen, Trocknen oder ändern infolge sonstiger Veränderungen im Zustand des Materials. Die Folge davon ist eine Verletzung des thermischen Regimes des Prozesses und eine Änderung der Betriebsart des Lampengenerators.

Beide Faktoren spielen eine wesentliche Rolle. Daher müssen bei der Entwicklung einer Technologie zum Erhitzen dielektrischer Materialien mit Hochfrequenzströmen die Eigenschaften des verarbeiteten Materials sorgfältig untersucht und die Änderung dieser Eigenschaften während des gesamten Technologiezyklus analysiert werden.

Die Dielektrizitätskonstante eines Materials hängt von seinen physikalischen Eigenschaften, der Temperatur, der Luftfeuchtigkeit und den Parametern des elektrischen Feldes ab. Die Dielektrizitätskonstante nimmt normalerweise mit dem Trocknen des Materials ab und kann sich in manchen Fällen um ein Vielfaches ändern.

Bei den meisten Materialien ist die Frequenzabhängigkeit der Dielektrizitätskonstante weniger ausgeprägt und sollte nur in einigen Fällen berücksichtigt werden. Für die Haut beispielsweise ist diese Abhängigkeit im Niederfrequenzbereich signifikant, mit zunehmender Frequenz wird sie jedoch unbedeutend.

Wie bereits erwähnt, hängt die Dielektrizitätskonstante von Materialien von der Temperaturänderung ab, die stets mit Trocknungs- und Erwärmungsprozessen einhergeht.

Auch der Tangens des Winkels der dielektrischen Verluste bleibt während der Verarbeitung nicht konstant, was einen erheblichen Einfluss auf den Ablauf des technologischen Prozesses hat, da der Delta-Tangens die Fähigkeit des Materials charakterisiert, die Energie eines elektrischen Wechselfeldes aufzunehmen.

Der Tangens des dielektrischen Verlustwinkels hängt in hohem Maße vom Feuchtigkeitsgehalt des Materials ab. Bei einigen Materialien ändert sich der Tangens Delta bis zum Ende des Bearbeitungsprozesses um mehrere Hundert Mal gegenüber seinem Anfangswert. Wenn sich beispielsweise bei Garn die Luftfeuchtigkeit von 70 auf 8 % ändert, verringert sich der Tangens des Absorptionswinkels um das 200-fache.

Ein wichtiges Merkmal des Materials ist Durchschlag elektrische Feldspannung durch dieses Material erlaubt.

Die Erhöhung der Durchschlagsstärke des elektrischen Feldes begrenzt die Möglichkeit einer Spannungserhöhung an den Kondensatorplatten und bestimmt damit die Obergrenze der installierbaren Leistung.

Eine Erhöhung der Temperatur und Luftfeuchtigkeit des Materials sowie der Frequenz des elektrischen Feldes führt zu einer Abnahme der Stärke des Durchbruchfeldes.

Um auch bei Änderungen der elektrischen Parameter des Materials während des Trocknungsprozesses einen vorgegebenen technologischen Modus sicherzustellen, ist es erforderlich, den Betriebsmodus des Generators anzupassen. Durch den richtigen Wechsel der Betriebsart des Generators ist es möglich, optimale Bedingungen während des gesamten Betriebszyklus zu erreichen und einen hohen Wirkungsgrad der Anlage zu erreichen.

Die Gestaltung des Arbeitskondensators wird durch die Form und Größe der erhitzten Teile, die Eigenschaften des erhitzten Materials, die Art des technologischen Prozesses und schließlich die Art der Produktion bestimmt.

Im einfachsten Fall besteht es aus zwei oder mehreren parallel zueinander verlaufenden flachen Platten. Platten können horizontal und vertikal sein. Flache Elektroden werden in Anlagen zum Trocknen von Schnittholz, Schwellen, Garnen und zum Kleben von Sperrholz verwendet.

Die Gleichmäßigkeit der Heizmaterialien hängt von der Gleichmäßigkeit der Verteilung des elektrischen Feldes über das gesamte Volumen des behandelten Objekts ab.

Das Vorhandensein von Inhomogenitäten in der Struktur des Materials, ein variabler Luftspalt zwischen der Elektrode und der Außenfläche des Teils, das Vorhandensein leitfähiger Massen (Halter, Stützen usw.) in der Nähe der Elektroden führen zu einer ungleichmäßigen Verteilung der Elektrizität Feld.

Daher kommen in der Praxis unterschiedlichste Gestaltungsmöglichkeiten für Arbeitskondensatoren zum Einsatz, die jeweils für einen bestimmten technologischen Prozess ausgelegt sind.

Anlagen zum Heizen mit einem Dielektrikum in einem hochfrequenten elektrischen Feld haben einen relativ geringen Wirkungsgrad bei relativ hohen Kosten für die in diesen Anlagen enthaltene Ausrüstung. Daher kann die Verwendung einer solchen Methode nur nach einer gründlichen Untersuchung und einem Vergleich der wirtschaftlichen und technologischen Indikatoren verschiedener Heizmethoden gerechtfertigt sein.

Für alle dielektrischen Hochfrequenz-Heizsysteme ist ein Frequenzumrichter erforderlich. Der Gesamtwirkungsgrad solcher Wandler ist definiert als das Verhältnis der den Kondensatorplatten zugeführten Leistung zur vom Stromnetz empfangenen Leistung.

Die Werte des Nutzwirkungskoeffizienten liegen im Bereich von 0,4 bis 0,8. Der Wirkungsgrad hängt von der Belastung des Frequenzumrichters ab. Der höchste Wirkungsgrad des Umrichters wird in der Regel bei normaler Belastung erreicht.

Die technischen und wirtschaftlichen Kennzahlen dielektrischer Heizanlagen hängen maßgeblich von der Konstruktion des elektrothermischen Gerätes ab. Die richtige Auslegung des letzteren gewährleistet eine hohe Effizienz und einen hohen Maschinenzeitfaktor.

Siehe auch:

Dielektrika in einem elektrischen Feld