Wie ein Induktionsheizgerät funktioniert und funktioniert

Das Funktionsprinzip einer Induktionsheizung besteht darin, ein elektrisch leitendes Metallwerkstück durch einen darin induzierten geschlossenen Wirbelstrom zu erhitzen.

Wirbelströme sind Ströme, die in massiven Drähten aufgrund des Phänomens der elektromagnetischen Induktion entstehen, wenn diese Drähte von einem magnetischen Wechselfeld durchdrungen werden. Zur Erzeugung dieser Ströme wird Energie aufgewendet, die in Wärme umgewandelt wird und die Drähte erwärmt.

Um diese Verluste zu reduzieren und Erwärmungen zu vermeiden, werden anstelle von Massivdrähten Schichtdrähte verwendet, bei denen die einzelnen Schichten durch eine Isolierung getrennt sind. Diese Isolierung verhindert das Auftreten großer geschlossener Wirbelströme und reduziert die Energieverluste zu deren Aufrechterhaltung. Aus diesen Gründen bestehen Transformatorkerne, Anker von Generatoren usw. aus dünnen Stahlblechen, die durch Lackschichten voneinander isoliert sind.

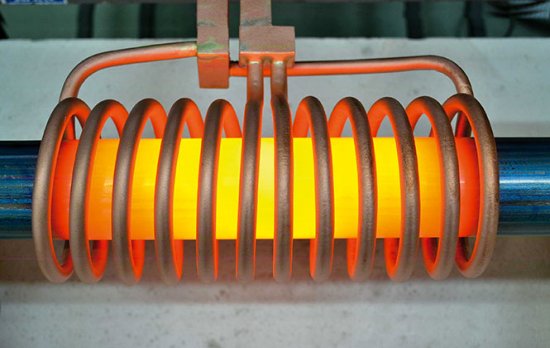

Der Induktor in einem Induktionsheizgerät ist eine Wechselstromspule, die ein hochfrequentes elektromagnetisches Wechselfeld erzeugen soll.

Das wechselnde hochfrequente Magnetfeld wiederum wirkt auf ein elektrisch leitendes Material, wodurch in diesem ein geschlossener Strom hoher Dichte entsteht und so das Werkstück erhitzt wird, bis es schmilzt. Dieses Phänomen ist seit langem bekannt und wurde seit der Zeit von Michael Faraday, der es beschrieb, erklärt Phänomen der elektromagnetischen Induktion zurück im Jahr 1931

Das zeitlich veränderliche Magnetfeld induziert im Leiter eine alternierende EMK, die sich mit seinen Kraftlinien schneidet. Ein solcher Draht kann im Allgemeinen eine Transformatorwicklung, ein Transformatorkern oder ein massives Stück Metall sein.

Wenn die EMF in der Spule induziert wird, entsteht ein Transformator oder Empfänger, und wenn sie direkt im Magnetkreis oder in einem Kurzschluss liegt, entsteht eine Induktionserwärmung des Magnetkreises oder der Spule.

Bei einem schlecht konstruierten Transformator zum Beispiel Kernerwärmung durch Foucault-Ströme wäre zweifellos schädlich, aber bei einem Induktionsheizgerät erfüllt ein solches Phänomen einen nützlichen Zweck.

Aus Sicht der Art der Last ähnelt ein Induktionsheizgerät mit einem darin erhitzten leitfähigen Teil einem Transformator mit einer kurzgeschlossenen Sekundärwicklung mit einer Windung. Da der Widerstand im Inneren des Werkstücks äußerst gering ist, reicht bereits ein kleines induziertes elektrisches Wirbelfeld aus, um einen Strom mit so hoher Dichte zu erzeugen, dass seine thermische Wirkung (vgl. Das Joule-Lenz-Gesetz) wäre sehr ausdrucksstark und praktisch.

Der erste Rinnenofen dieser Art erschien im Jahr 1900 in Schweden. Er wurde mit Strom mit einer Frequenz von 50–60 Hz gespeist, diente zum Schmelzen von Rinnenstahl und das Metall wurde in einen Tiegel geleitet, der in einer Kurzkettenrotation angeordnet war der Sekundärwicklung eines Transformators.Das Effizienzproblem war natürlich vorhanden, da der Wirkungsgrad weniger als 50 % betrug.

Heutzutage ist ein Induktionsheizgerät ein drahtloser Transformator, der aus einer oder mehreren Windungen eines relativ dicken Kupferrohrs besteht, durch das das Kühlmittel eines aktiven Kühlsystems mithilfe einer Pumpe gepumpt wird. Abhängig von den Parametern der zu bearbeitenden Probe wird wie bei einem Induktor ein Wechselstrom mit einer Frequenz von mehreren Kilohertz bis mehreren Megahertz an den leitfähigen Körper des Rohrs angelegt.

Tatsache ist, dass bei hohen Frequenzen der Wirbelstrom von der durch den Wirbelstrom selbst erhitzten Probe verdrängt wird, da das Magnetfeld dieses Wirbelstroms den erzeugten Strom zur Oberfläche hin verdrängt.

Dies manifestiert sich als Hauteffekt, wenn die maximale Stromdichte das Ergebnis des Auftreffens der Werkstückoberfläche auf eine dünne Schicht ist und die Hüllschicht umso dünner ist, je höher die Frequenz und je geringer der elektrische Widerstand des erhitzten Materials ist.

Bei Kupfer beispielsweise beträgt die Haut bei 2 MHz nur einen Viertelmillimeter! Dies bedeutet, dass die inneren Schichten des Kupferbarrens nicht direkt durch Wirbelströme erhitzt werden, sondern durch Wärmeleitung von seiner dünnen Außenschicht. Die Technologie ist jedoch effizient genug, um nahezu jedes elektrisch leitfähige Material schnell zu erhitzen oder zu schmelzen.

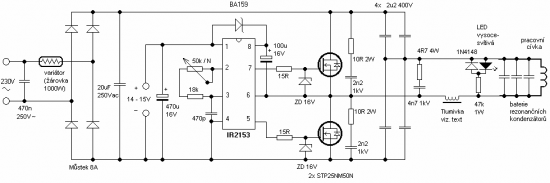

Moderne Induktionsheizgeräte werden gebaut basierend auf einem Schwingkreis (Spuleninduktor und Kondensator), angetrieben durch einen mitgelieferten Resonanzwechselrichter IGBT oder MOSFET – TransistorenDadurch können Betriebsfrequenzen bis zu 300 kHz erreicht werden.

Für höhere Frequenzen werden Vakuumröhren verwendet, die es ermöglichen, Frequenzen von 50 MHz und höher zu erreichen, beispielsweise zum Schmelzen von Schmuck sind recht hohe Frequenzen erforderlich, da die Größe des Teils sehr klein ist.

Um den Qualitätsfaktor der Arbeitskreise zu erhöhen, greifen sie auf zwei Möglichkeiten zurück: entweder die Frequenz zu erhöhen oder die Induktivität des Kreises durch Hinzufügen ferromagnetischer Einsätze zu seiner Konstruktion zu erhöhen.

Auch in der Industrie wird die dielektrische Erwärmung mittels eines hochfrequenten elektrischen Feldes durchgeführt. Der Unterschied zur Induktionserwärmung besteht in den verwendeten Stromfrequenzen (bis zu 500 kHz bei Induktionserwärmung und über 1000 kHz bei Dielektrikum). In diesem Fall ist es wichtig, dass der zu erhitzende Stoff den Strom nicht gut leitet, d. h. war ein Dielektrikum.

Der Vorteil der Methode ist die Wärmeerzeugung direkt im Inneren des Stoffes. In diesem Fall können sich schlecht leitende Stoffe schnell von innen erhitzen. Weitere Details finden Sie hier: Grundlegende physikalische Grundlagen hochfrequenter dielektrischer Heizmethoden