Hitzebeständigkeit und Feuerbeständigkeit von Kabeln und Leitungen, nicht brennbare Isolierung

Die drahtgebundene und kabelgebundene Kommunikation ist aus der modernen Welt nicht mehr wegzudenken, deren Umfang übrigens ständig wächst. Die hohe Dichte elektrischer Kabel unter verschiedenen, nicht immer idealen Bedingungen für die Kabelisolierung erhöht die Brandgefahr. Beispielsweise erleidet die staatliche Wirtschaft in den USA jedes Jahr aufgrund von Kabelbränden Verluste in Höhe von etwa 6 Milliarden Dollar. Daher wird die Frage nach der Schaffung zuverlässiger feuerbeständiger Kabel und Leitungen, die keine Verbrennung verbreiten, immer dringlicher.

Der Brandschutz des Kabels wird also durch die folgenden fünf Indikatoren bestimmt:

Nicht ausbreitende Verbrennung

Unter der Nichtausbreitung der Verbrennung versteht man die Fähigkeit des Kabels, unmittelbar nach dem Erlöschen der Flamme selbst zu erlöschen. Dieser Indikator kann entlang der Länge des durch Feuer beschädigten Kabels nach dem Ende der Flamme quantifiziert werden.

Optische Rauchdichte

Die maximale spezifische optische Dichte des Mediums im Raum während des Brennens einer Versuchskabelprobe charakterisiert den Rauchgrad, der für diesen Kabeltyp während des Brennens charakteristisch ist. Dieser Parameter spiegelt wider, wie schnell sich Rauch in einem von einem Brand betroffenen Raum ausbreitet, wenn ein solches Kabel eingeschaltet ist. Dies ist wichtig, um die Bedingungen zum Löschen eines Feuers zu bestimmen.

Korrosionsaktivität ausgasender Produkte

Je höher die Korrosivität der ausgasenden Produkte ist, desto größer ist der Brandschaden. Bei hoher Korrosivität von Gasfreisetzungsprodukten werden elektrische Geräte in einem vom Feuer erfassten Raum zerstört. Quantitativ wird dieser Parameter durch die Freisetzung von: Chlorwasserstoff, Bromwasserstoff, Schwefeldioxid usw. bestimmt. — von der Menge solcher Wirkstoffe.

Gastoxizität

Die Toxizität von Gasemissionen führt in der Regel zu Unfällen und Todesopfern bei Bränden. Diese giftigen Produkte sind hauptsächlich: Ammoniak, Kohlenmonoxid, Blausäure, Schwefelwasserstoff, Schwefeldioxid usw.

Feuer Beständigkeit

Feuerbeständige Kabel behalten ihre Eigenschaften unter dem Einfluss einer offenen Flamme. Dieser Indikator wird über einen Zeitraum von 15 Minuten bis 3 Stunden berechnet, in dem das feuerbeständige Kabel weiterhin funktionieren kann.

Kabelisolierung und Feuerbeständigkeit

Die Brandsicherheit des Kabels wird hauptsächlich durch das Material seiner Isolierung und Schutzbeschichtung sowie durch die Konstruktion des Kabels bestimmt. Die zur Herstellung von Dämmstoffen verwendeten Polymermaterialien zeichnen sich durch Brandschutzparameter aus wie:

-

Entflammbarkeit;

-

Sauerstoffindex;

-

Rauchproduktionskoeffizient;

-

Korrosionsaktivität ausgasender Produkte;

-

Toxizität von Verbrennungsprodukten.

Entflammbarkeit

Gemäß GOST 12.1.044-89 wird die Brennbarkeit von Materialien charakterisiert, also ihre Brennfähigkeit. Es gibt verschiedene Materialien: nicht brennbar, schwer brennbar und brennbar.

Nicht brennbare Materialien können in der Regel nicht an der Luft brennen. Nicht brennbare Materialien können sich in Gegenwart von Luft entzünden, aber sobald die Flammenquelle entfernt wird, können sie nicht mehr von selbst weiterbrennen.

Brennbare Materialien können sich selbst entzünden und weiter brennen, nachdem die Flammenquelle entfernt wurde. Wichtig hierbei ist, dass quantitative Indikatoren der Entflammbarkeit oft keinen vollständigen Aufschluss über die Brandsicherheit des Kabels geben.

Sauerstoffindex

Für eine genauere Beurteilung der Entflammbarkeit des Materials während des Tests wird der „Sauerstoffindex“ verwendet, der dem minimalen Sauerstoffvolumen im Stickstoff-Sauerstoff-Gemisch entspricht, bei dem eine stabile Verbrennung des jeweiligen Materials stattfinden kann Ort. Ein Sauerstoffindex von weniger als 21 weist auf die Brennbarkeit des Materials hin, d. h. das Material kann auch nach Entfernung der Zündquelle an der Luft brennen.

Rauchproduktionskoeffizient

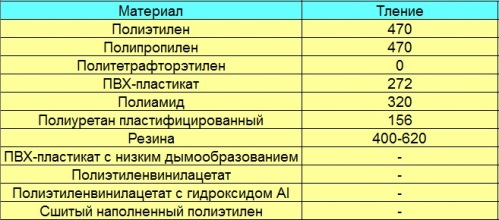

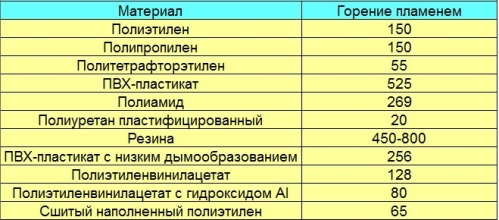

Wie oben erwähnt, spiegelt der Rauchkoeffizient die optische Dichte des Rauches während der Verbrennung des Materials in der Prüfkammer oder in Innenräumen wider. Dieser Parameter wird durch photometrische Aufzeichnung der Abschwächung der Beleuchtung aufgrund des Lichtdurchgangs durch einen mit Rauch gefüllten Raum bestimmt. Das US-amerikanische National Bureau of Standards definiert beispielsweise zwei Rauchverhältnisse: Schwelen und Flammen. Die maximale optische Rauchdichte wird für verschiedene Materialien bestimmt:

Korrosionsaktivität ausgasender Produkte

Je nach Gehalt an Chlorwasserstoff, Bromwasserstoff, Schwefeloxid und Fluorwasserstoff wird gemäß IEC-Empfehlungen die Korrosivität der ausgasenden Produkte bewertet. Hierzu werden bekannte Analysemethoden eingesetzt, bei denen die Probe in einer Brennkammer 20 Minuten lang auf eine Temperatur von 800 °C erhitzt wird.

Toxizität von Verbrennungsprodukten

Anhand der Menge der bei der Verbrennung freigesetzten giftigen Gase wie Kohlenmonoxid, Kohlendioxid, Chlorwasserstoff, Fluorwasserstoff, Bromwasserstoff, Schwefeloxid, Stickoxide und Blausäure wird bei der Prüfung der Grad der Toxizität der Verbrennungsprodukte bewertet Material auf eine Temperatur von 800 °C erhitzt. Bekannte Tatsache: Vor allem in der Kabelindustrie werden PVC-Isolierungen, Gummi und Polyethylen zur Isolierung verwendet.

PVC-Verbindung ist aufgrund seiner chemischen Struktur, in der es keine Doppelbindungen in den Molekülen und Chloratome gibt, das am wenigsten entflammbare Material.

Im Brandfall zersetzt sich PVC und setzt Chlorwasserstoff frei, der die Ausbreitung des Feuers verhindert. Bei der Wechselwirkung mit Wasser oder Dampf verwandelt sich Chlorwasserstoff jedoch in Salzsäure, die sehr ätzend ist. Darüber hinaus ist Chlorwasserstoff für den Menschen gefährlich, weshalb der Einsatz von PVC bei der Herstellung von Isolierungen für feuerfeste und feuerfeste Kabel eingeschränkt ist.

Erhöhte Feuerbeständigkeit und Hitzebeständigkeit

Durch die Zugabe von Inhibitoren zu PVC ist es möglich, dessen Feuerbeständigkeit zu erhöhen. So verringert die Einführung von Phosphatweichmachern, Flammschutzmitteln und Füllstoffen die Entflammbarkeit von PVC-Verbindungen. Gleichzeitig werden auch die Gasemissionen im Brandfall reduziert, da die Inhibitoren Chlorwasserstoff binden und ihn in Form eines nicht brennbaren Raumes ausscheiden.

Polyethylen ist leichter entflammbar, und um die Polyethylenisolierung nicht brennbar zu machen, werden ihm Flammschutzmittel zugesetzt, die aufgrund der modifizierten Zusammensetzung zur Selbstverlöschung der Polyethylenisolierung beitragen. Die gebräuchlichste Lösung ist eine Mischung aus Antimontrioxid und Chlorparaffin, wodurch ein Vorteil gegenüber PVC erzielt wird – geringere Gasemission, geringere Toxizität und Gefährdung für Menschen.

Bei der Gummiisolierung ist Gummi am wenigsten entflammbar. Polychloropren-Kautschuk, das als Kabelmantelmaterial weit verbreitet war. Der feuerbeständigste Gummi ist Silikonkautschuk, chlorsulfoniertes oder chloriertes Polyethylen („Hypalon“) und andere gummiartige Polymere.

Polymere auf Basis von Fluorpolymeren wie Tetrafluorethylen sind aufgrund ihres sehr hohen Sauerstoffindex und der geringen Verdunstung sehr schwer entflammbar. Bei Kabelmanteltemperaturen über 300 °C werden solche Materialien jedoch giftig, gefährlich für den Menschen und auch korrosiv für elektrische Geräte.

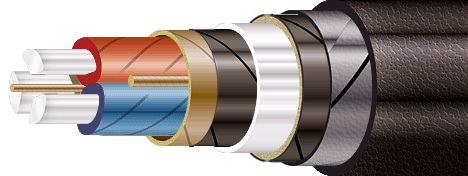

Imprägnierte, mit Papier isolierte und mit Aluminium ummantelte Kabel waren die ersten feuerfesten Stromkabel.

Hochspannungskabel der Marken TsAABnlG und AABnlG in Bündeln verbreiten keine Verbrennung und halten 20 Minuten Einwirkung einer offenen Flamme auf den Mantel stand, d. h. die Feuerbeständigkeit dieser Kabel wurde in Tests bestätigt.

Ihre Schutzhülle hat eine komplexe Struktur: ein Paar verzinkter Stahlstreifen und ein Glasfaserkissen unter der Stoßstange. Darüber hinaus wird die Feuerbeständigkeit durch das Vorhandensein von Hüllen, Panzerungen und Metallabschirmungen gewährleistet, die dazu beitragen, die Qualität und Feuerbeständigkeit von Kabeln auch mit Kunststoffisolierung zu verbessern.

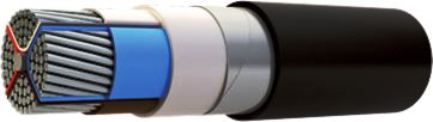

Wenn für das Kabel Flammschutz erforderlich ist, werden armierte Kabel mit PVC-Isolierung aus Kupfer- oder Aluminiumleitern in Sektor- oder Rundform verwendet. Auf die zusammen mit der Füllung verdrillten Kerne wird eine Spule aus Polyethylenterephthalat- oder Polypropylenstreifen aufgesetzt, die mit Abstand angeordnet sind.

Nach dem Aufbringen der Streifen wird durch Extrusion eine selbstverlöschende Bandisolierung aus Polyethylen hergestellt. Als nächstes wird ein Streifen halbleitendes Kabelpapier mit einer Lücke aufgebracht, dann ein Paar 0,3 bis 0,5 mm dicke Stahlstreifen, die eine Panzerung bilden. Die Obergurte decken die Lücken der darunter liegenden Gurte ab. Der Körper besteht aus einer schwer entflammbaren PVC-Mischung mit einer Dicke von 2,2–2,4 mm.

Dadurch erfüllt der Mantel in Kombination mit Bändern trotz der einfachen PVC-Ummantelung die Flammschutzanforderungen für AVBVng- und VBVng-Kabel bei der Bündelverlegung vollständig.

Einige nützliche Lösungen für feuerfeste Kabel sind Streifen aus Glasglimmer über dem Kern. Solche feuerbeständigen Barrieren sorgen zusammen mit einer PVC-Mischung für eine dauerhafte Widerstandsfähigkeit des Kabelmantels gegenüber der Flammeneinwirkung; Sie werden in Kabeln für Spannungen bis 6 kV eingesetzt.

Für den Brandschutz von Kabeln eignen sich am besten Formulierungen, die beim Verbrennen keine Halogenwasserstoffe abgeben, wie etwa vernetztes Polyethylen mit Flammschutzmitteln und mineralischen Füllstoffen.

Darüber hinaus werden manchmal wasserbasierte Dispersionsfarben und -tinten mit nicht brennbaren Bestandteilen durch Sprühen oder Streichen auf den Kabelmantel aufgetragen, um das Kabel zusätzlich zu schützen. Die Schicht wird mit einer Dicke von ca. 1,5 mm aufgetragen, wobei die Strombelastbarkeit des Kabels nur um 5 % reduziert wird.

Weit verbreitet sind hitzebeständige Kabel mit mineralischer Isolierung und in Stahlmänteln wie KNMSpZS, KNMSpN, KNMSS, KNMS2S usw. Dabei sind die Drähte von Ummantelungen aus legiertem oder rostfreiem Stahl umgeben. Die Isolierung zwischen den Kernen und den Schalen besteht aus Magnesiumoxid oder Periklas.