Wie Galvanik bei der Arbeit und zu Hause angewendet wird

Bei der Tätigkeit eines jeden kompetenten Elektrikers gibt es Momente, die eine genaue Analyse der bei der Elektrolyse auftretenden Phänomene erfordern. In vielen Fällen ist für eine vollständige Prozessautomatisierung eine Feinabstimmung der Gleichstromversorgungen auf den Betriebsmodus mit unterschiedlichen Zeiteigenschaften erforderlich.

Historische Referenz

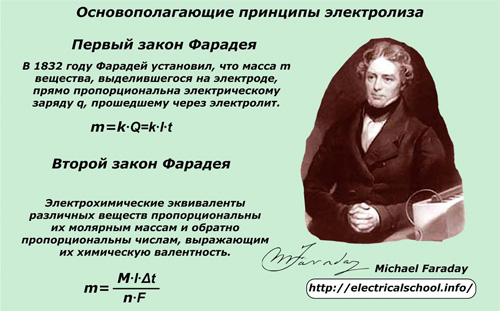

Die Grundgesetze, die den Einfluss von Gleichstrom auf das Verhalten von in Elektrolyten gelösten Stoffen beschreiben, wurden erstmals vom englischen Wissenschaftler Michael Faraday aufgestellt.

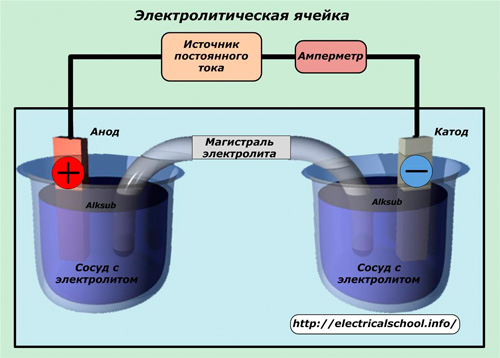

In einer Elektrolysezelle finden physikalisch-chemische Prozesse der Elektrolyse statt.

Hergestellt in einem Elektrolytbehälter. Im Inneren des Körpers befinden sich zwei Elektroden, an die von einer kontrollierten Konstantspannungsquelle positive und negative Ladungen angelegt werden. Die Stärke des durch den gemeinsamen Stromkreis fließenden Stroms wird in seiner Größe reguliert und vom Bediener mithilfe von Messgeräten kontrolliert. Automatisierte elektrische Zellen arbeiten unter der Aufsicht der Elektronik.

Die Elektrode, an die die positive Ladung angelegt wird, wird „Anode“ genannt, die negative „Kathode“. Unter Einwirkung eines Stroms im Elektrolyten entstehen Ionen mit Ladungen entgegengesetzten Vorzeichens:

1. Kationen;

2. Anionen.

Positiv geladene Ionen werden „Kationen“ genannt, weil sie sich in Richtung Kathode bewegen. Anionen sind negativ geladene Ionen, die von der Anode angezogen werden.

Die bei der Elektrolyse entstehenden Technologien stehen an der Schnittstelle zweier Wissenschaften:

1. Chemie;

2. Elektrotechnik.

Historisch gesehen hat sich daher die Praxis entwickelt, dass sich ein spezieller Zweig der Elektrochemie mit der Galvanisierung befasst, der sowohl die elektrochemischen als auch die physikalischen Phänomene untersucht, die bei der Abscheidung von Metallkationen auf jeder Art von Anode auftreten. Dies geschieht, um die optimalen technologischen Bedingungen auszuwählen, spezielle Techniken und Verarbeitungsmethoden zu entwickeln und die nominalen Ausrüstungsmodi für die Abscheidung bestimmter Metalle auf verschiedenen Untergründen auszuwählen.

In der Praxis galvanische Beschichtung ist seit langem in zwei separate, unabhängige Richtungen gespalten:

1. Elektroformung;

2. Verzinken.

Diese Methoden basieren auf ungefähr den gleichen Technologien, unterscheiden sich jedoch in den Materialien der Basis, auf die die galvanische Beschichtung aufgetragen wird.

Elektrotyp

Dies ist eine Möglichkeit, eine flache Kopie eines Volumenbildes eines nichtmetallischen Teils zu erstellen. Als Hauptmaterialien lassen sich problemlos Gips, Stein, Holz, Kunststoffrohlinge und andere Stoffe verarbeiten.

In Kunstwerkstätten entstehen einzigartige Schmuckformen, indem Blätter verschiedener Bäume, Blumen und Insekten mit einer Metallschicht bedeckt werden.

Der Begründer der galvanischen Beschichtung war der Russe Boris Semenovich Yakobi, der die Technologie entwickelte, die die Herstellung der berühmten Metallskulpturen ermöglichte, die noch heute das Gebäude der Isaakskathedrale in St. Petersburg schmücken. Für diese Arbeit erhielt er weltweite Anerkennung, wurde mit dem Demidov-Preis, dem renommiertesten für Wissenschaftler in Russland, ausgezeichnet und erhielt im Rahmen einer feierlichen Zeremonie auf der Pariser Weltausstellung eine große Goldmedaille.

Die Dicke der durch Elektroforming-Verfahren hergestellten Produkte zeichnet sich durch erhöhte Abmessungen aus, die ihnen im Betrieb Festigkeit verleihen. Sie kann zwischen 0,25 und zwei oder mehr Millimetern betragen, was durch die Dauer der elektrochemischen Prozesse erreicht wird.

Nichteisen-Edelmetalle werden am häufigsten durch Galvanisieren in künstlerischen Produkten aufgebracht:

-

Gold;

-

Silber,

-

Platin;

-

Rhodium.

Für technische Zwecke verwenden Sie:

-

Kupfer;

-

Nickel;

-

Eisen.

Beim Vergolden, Versilbern und Vernickeln wird Kupfer als Zwischenschicht in galvanischen Prozessen verwendet.

Verzinken

Bei dieser Galvanisierungsmethode wird eine dünne Schutzschicht aus Metall auf die Oberfläche eines Metallteils oder einer Gruppe von Gegenständen aufgetragen. Die obere Abdeckung kann verschiedene Funktionen erfüllen:

-

Korrosionsschutz;

-

Schutzdekoration;

-

Verbesserung des Aussehens;

-

Verleihen der Oberfläche unterschiedliche elektrische Eigenschaften, um die Stromleitung zu verbessern oder die Isolationseigenschaften zu erhöhen;

-

Erhöhung der Festigkeitseigenschaften von Anti-Seize;

-

Verlängerung der Verschleißfestigkeit;

-

Verbesserung der Haftung beim Gummieren von Stählen;

-

erhöhte Haftung an Loten und eine Reihe anderer Eigenschaften.

An allen Standorten um uns herum finden Sie ein großes Sortiment an Galvanikprodukten.

Das obige Foto zeigt die verarbeiteten Details, die uns im Alltag umgeben: dekorierte Elemente von Möbeln und Lampen, Schutzbeschichtungen für Haushaltsgeräte und Kisten.

Die Qualität der auf das Produkt aufgetragenen Schicht hängt von der Struktur der erzeugten Beschichtung ab. Für technische Zwecke werden feinste und zugleich dichteste Sedimentschichten genutzt. Sie werden erstellt:

-

Auswahl der Komponenten und Elektrolytzusammensetzung;

-

Aufrechterhaltung eines optimalen Temperaturregimes der Arbeitsumgebung während der Elektrolyse;

-

aktuelle Einstellungen, Stabilität seiner Dichte und Dauer des Produktionszyklus.

Arten der Galvanisierung

Eine Goldschicht verleiht den Produkten ein edles Aussehen, schützt vor Korrosion, erhöht das Reflexionsvermögen des Produkts. Die leitfähigen Eigenschaften vergoldeter Oberflächen kommen in elektronischen Geräten gut zur Geltung.

Die Versilberung dient den gleichen Zwecken und wird gleichzeitig häufig zur Verbesserung der Leitfähigkeitseigenschaften von Stromkreisen eingesetzt. Es wird auf die Kontakte von Anlassern, Schützen, elektromagnetischen und statischen Relais, Beinen von Operationsverstärkern, Mikroschaltungen und anderen elektronischen Bauteilen angewendet.

Durch die Vernickelung erhalten Produkte aus Stahl, Kupfer und seinen Legierungen, Aluminium, Zink und seltener Wolfram, Titan und Molybdän ein dekoratives Aussehen und bieten Korrosionsschutz nicht nur bei atmosphärischer Einwirkung, sondern auch bei Arbeiten unter folgenden Bedingungen:

-

Kontamination mit Lösungen von Salzen, Laugen, schwachen Säuren;

-

erhöhte Belastung durch mechanische abrasive Belastungen.

Die Verchromung erhöht die Härte und Verschleißfestigkeit von Metallen und ermöglicht es Ihnen, abgenutzte Oberflächen von Reibungsteilen wieder auf ihre ursprünglichen Werte zu bringen. Durch Ändern der Eigenschaften des Technologiemodus können Sie Folgendes erstellen:

-

matte Beschichtungen mit grauem Farbton, die die größte Härte und Sprödigkeit, aber die geringste Verschleißfestigkeit aufweisen;

-

glänzende Oberflächen mit guter Verschleißfestigkeit und Härte;

-

Kunststoffmilchbeschichtungen mit geringer Härte, aber ansprechendem Aussehen und guten Korrosionsschutzeigenschaften. Die Zinkbeschichtung schützt Stahlbleche und Stahlprodukte vor Korrosion und wird häufig in der Automobil- und Bauindustrie eingesetzt.

Die Kupferbeschichtung von Stahlprodukten schützt vor Korrosion und erhöht die Leitfähigkeit des Metalls, das zur Abdeckung elektrischer Leitungen im Freien verwendet wird.

Die Messingbeschichtung schützt nicht nur Stahl- und Aluminiumlegierungen vor Korrosion, sondern sorgt auch für deren gute Haftung am Reifen.

Durch die Panzerung erhalten die Oberflächen ein einzigartiges Aussehen.

Rhodinierung bietet:

-

Silber vor dem Anlaufen schützen;

-

Dekorieren von Oberflächen;

-

hohe chemische Beständigkeit;

-

erhöhte Verschleißfestigkeit.

Eigenschaften technologischer Verfahren zur Galvanisierung

In Herstellungsprozessen werden häufig industrielle Galvanikverfahren eingesetzt.

Die Vielfalt der Geräte und Methoden zum Aufbringen der Außenschicht bestimmt eine Vielzahl von Technologien für den Aufbau von Oberflächenmetallen.

Normalerweise umfassen technologische Prozesse Phasen:

1. Vorbereitende Rohlinge;

2. Ansammlung der galvanischen Schicht in den Bädern;

3. Endbearbeitung des Teils.

Im Vorfeld erfolgt die mechanische Bearbeitung und Beizung der Oberflächen:

-

Reinigung von Oxiden und Verunreinigungen;

-

Vorentfettung;

-

Befestigung an hängenden Geräten;

-

Isolieren von Websites, die keiner Verarbeitung bedürfen;

-

abschließende Entfettung.

Bei der anodischen Behandlung der Teile ist es wichtig, die optimalen Parameter des Stroms und deren Dauer zu beachten.

Die letzte Phase umfasst:

-

Neutralisierung von Elektrolytrückständen auf bearbeiteten Teilen;

-

alternative Behandlung mit Wasserstrahlen unterschiedlicher Temperatur;

-

Entfernung von Teilen der Aufhängungselemente;

-

Entfernen einer isolierten Schicht von geschlossenen Objekten;

-

Trocknen;

-

ggf. eine Wärmebehandlung durchführen;

-

mechanische Nachbearbeitung auf das gewünschte Maß.

Konstruktionsmerkmale moderner Galvanikanlagen

Zur Aufnahme des Elektrolyten dienen galvanische Bäder aus widerstandsfähigen Polymeren:

-

PVC;

-

PVDF;

-

Polypropylen.

Sie sind zusammen mit Steuereinheiten in Modulbauweise auf einem stabilen Metallsockel montiert.

Eine qualitativ hochwertige Reinigung der Teile wird durch folgende Herstellungsmethoden gewährleistet:

-

Jet-Stream;

-

Fließmethode;

-

Kaskadenempfang.

Die abschließende Beurteilung des Reinigungsprozesses erfolgt durch den Bediener mittels visueller Beobachtungsmethoden.

Die installierten Elektrogeräte und Heizgeräte werden automatisch oder vom Betreiber gesteuert. Um den Vorgang zu beschleunigen, werden Sprudeln, Schaukeln und andere Techniken durchgeführt.

Industriebetriebe sind mit Schutzeinrichtungen, Absorbern, Bordabsauganlagen und Abwasseraufbereitungsanlagen ausgestattet und erlauben nur die Durchführung bestimmter Prozesse, zum Beispiel:

-

Abscheidung von Nickel-Gold-Schichten auf Industrieprodukten;

-

Nickel-, Silber-, Kupfer- und Verchromung der Anhänger;

-

Vernickeln von Fässern;

-

Kupfer- und Zinnverarbeitung in kleinen Fässern;

-

Besatz an Anhängern;

-

Abwasserbehandlung und andere Technologien.

Industrieanlagen großer Unternehmen werden zu Produktionslinien zusammengefasst.

Hausgemachte galvanische Methoden

Der Einsatz von Galvanisierungs- und Galvanikverfahren für Haushaltszwecke liegt in der Macht jedes Heimwerkers. Bevor Sie solche Geräte herstellen, sollten Sie jedoch die Sicherheitsregeln studieren und berücksichtigen, die beim Arbeiten mit aggressiven Flüssigkeiten und Elektroinstallationen beachtet werden müssen, für eine gute Belüftung der Räumlichkeiten und für die Entsorgung von Abwasser sorgen.

Die Verwendung von Glaswannen ist aufgrund ihrer Zerbrechlichkeit unerwünscht. Es ist besser, Geschirr aus starken transparenten Polymeren zu wählen.

Für den Fluss von elektrischem Strom konstanter Größe in kleinen Elektrolyttanks können Sie vorgefertigte Blöcke aus einem Computer oder Mobiltelefon entwerfen oder sie für bestimmte Anforderungen selbst herstellen.

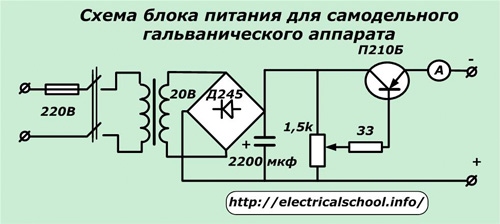

Ganz einfache Netzteile von alten Radios mit Transistorregelung finden Sie im Internet oder nehmen Sie das folgende Diagramm als Grundlage.

Darin können Sie einen Transformator von jedem alten Fernseher verwenden oder ihn selbst aufziehen. Die Nenneigenschaften des Leistungstransistors, der Gleichrichterdiodenbrücke und des Regelwiderstands werden entsprechend der Leistung der Last ausgewählt. Ein Elektrolytkondensator gleicht die geglättete Spannung aus. Zur kontinuierlichen Überwachung des Stromwertes ist ein Amperemeter eingebaut.

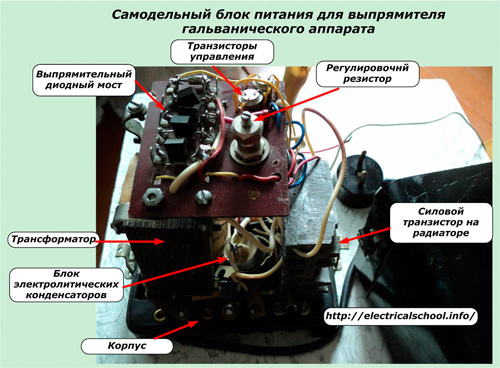

Die Anordnung von Teilen eines ähnlichen Blocks, jedoch mit einem zusätzlichen Knoten aus Steuertransistoren, ist auf dem Foto dargestellt.

Zur besseren Kühlung des Leistungstransistors wird ein Luftkühler eingesetzt.

Es ist ganz einfach, ein weiteres Netzteil herzustellen: Die Ausgänge der separaten Kontakte „+“ und „-“ vom Handy-Ladegerät werden über ein Messgerät und einen regulierenden Lastwiderstand mit der entsprechenden Leistung an die Elektroden der Galvanik angeschlossen Bad.

Bei Arbeiten im galvanischen oder galvanischen Verfahren muss ein Heimwerker selbstständig Experimente durchführen und deren Ergebnisse aufzeichnen, um Erfahrungen zu sammeln. Nur so entstehen Meisterschaft und praktische Fähigkeiten.