Ultraschallschneiden von Materialien

Das Prinzip des Ultraschallschneidens unterscheidet sich grundlegend von herkömmlichen Materialschneidtechnologien. Im ersten Fall verwenden wir UltraschallenergieDies erfordert kein Schärfen der Schneidkanten des Werkzeugs und keinen großen Kraftaufwand.

Das Prinzip des Ultraschallschneidens unterscheidet sich grundlegend von herkömmlichen Materialschneidtechnologien. Im ersten Fall verwenden wir UltraschallenergieDies erfordert kein Schärfen der Schneidkanten des Werkzeugs und keinen großen Kraftaufwand.

Im Gegensatz zum mechanischen Schneiden entstehen beim Ultraschallschneiden keine Späne, kein Lärm, keine verbrannten Kanten wie bei Laser- oder anderen Wärmebehandlungen, keine Dämpfe oder Gase. Im Vergleich zum Wasserstrahlschneiden dringt keine Feuchtigkeit in das Material ein. Hinsichtlich der Schnittkosten ist das Ultraschallschneiden eine Alternative zum Laser- und Wasserschneiden.

Die Schneidspitze vibriert mit Ultraschall, was zu einer sehr geringen Reibung führt und das Schneidmaterial nicht verklebt, was besonders wichtig bei viskosen und elastischen Materialien, gefrorenen Lebensmitteln, Gummi und anderen Materialien ist, die nicht unter Druck geschnitten werden können.

Ultraschallwellen können vom Menschen nicht gehört werden. Das Ultraschall-Schneidmesser schwingt mit einer Amplitude von 10 – 70 µm in Längsrichtung. Die Vibration ist mikroskopisch klein und daher nicht sichtbar. Die Bewegung wird 20.000 – 40.000 Mal pro Sekunde wiederholt (Frequenz 20 – 40 kHz).

Ultraschallgeräte mit niedrigerer Frequenz haben mehr Gewicht und mehr Leistung. Auch bei niedrigeren Frequenzen können höhere Amplituden erreicht werden. Maschinen mit einer Frequenz von 20 kHz eignen sich besser zum Schneiden dicker und fester Materialien.

Der Nachteil solcher Geräte besteht darin, dass die Ultraschallfrequenz nahe am Hörbereich liegt und im Betrieb möglicherweise Maßnahmen zur Geräuschreduzierung erforderlich sind.

35-kHz-Geräte eignen sich eher für dünnere Materialien wie Folien, Kunstleder und Textilien sowie für die Bearbeitung komplexer Formen. Gleichzeitig sind die Maschinen geräuschlos im Betrieb.

Anwendungsbeispiele für Ultraschallschneiden

Ultraschallschneidgeräte bestehen aus einem Ultraschallwandler, einer Nabenspitze, einem Messer und einem Netzteil. Ein Ultraschallwandler dient zur Umwandlung elektrischer Energie in mechanische (Ultraschall-)Energie.

Derzeit wird Elektrostriktion fast überall eingesetzt – der Effekt ist das Gegenteil piezoelektrisch… Das bedeutet, dass an den Wandler auf einer Keramik- oder Quarzplatte eine elektrische Wechselspannung angelegt wird, die Ultraschall erzeugt. Der akustische Konzentrator erhöht die Amplitude der ausgehenden Schwingungen im Schnittbereich.

Das Material wird durch Ultraschallenergie erweicht und geschnitten, und die Messerklinge übernimmt lediglich die Aufgabe, den Schnitt zu positionieren und Ultraschallenergie abzugeben. Die Schnittkräfte werden um ca. 75 % reduziert und die Produktivität des Schneidprozesses im Vergleich zu anderen Schneidverfahren deutlich gesteigert.

Zur Steigerung der Schneidleistung können Schleifmittel eingesetzt werden.

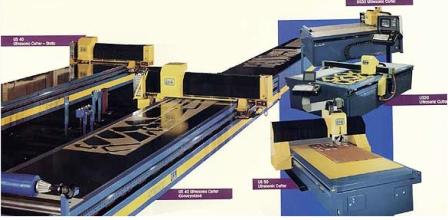

Ultraschall-Schneidemaschinen

Die Schnittgeschwindigkeit hängt vom zu bearbeitenden Material ab und wird im Allgemeinen durch das Verhältnis V = 4 * X * e bestimmt, wobei X die maximale Schwingungsamplitude, m und e die Ultraschallfrequenz in Hz ist.

Bei einer Amplitude von 12 Mikrometern und einer Frequenz von 35 kHz beträgt die Schnittgeschwindigkeit also: 4 * 0,000012 * 35000 = 1,68 m/s.

Wie aus anderen Technologien (z. B. beim mechanischen Schneiden) bekannt ist, sinken mit zunehmender Schnittgeschwindigkeit nicht nur die Schnittkräfte, sondern auch der Verschleiß der Klinge des Schneidwerkzeugs. Daher werden auch Hartmetallklingen empfohlen Ultraschallschneiden. Die Haltbarkeit von Hartmetallblättern kann bis zu 20.000 m oder mehr betragen.

Handgehaltenes Ultraschall-Schneidgerät

Das Ultraschallschneiden eignet sich für Materialien wie Gummi, PVC, Leiterplatten, Folien, Verbundwerkstoffe, Kunststoffe, Papier aller Art, Stoffe, Teppiche, Leder, Lebensmittel (gefrorenes Fleisch, Süßigkeiten, Brot, Schokolade usw.) und dünne Folien und Materialien aus Wabenstruktur, zum Reinigen von Fossilien, zum Entfernen von Rost und Farbe, zum Gravieren und Schnitzen von Metall, zum Markieren von Metall.

Das Ultraschallschneiden kann sowohl im manuellen Modus als auch mit Hilfe automatisierter Anlagen und Roboter erfolgen, es gibt auch Modelle für das 3D-Schneiden von Bienenmaterialien.