Was ist Ultraschall und wie wird er in der Industrie eingesetzt?

Als Ultraschall bezeichnet man elastische Wellen (Wellen, die sich in flüssigen, festen und gasförmigen Medien aufgrund der Einwirkung elastischer Kräfte ausbreiten), deren Frequenz außerhalb des für den Menschen hörbaren Bereichs liegt – von etwa 20 kHz und mehr.

Ursprünglich wurden Ultraschall- und Hörtöne nur anhand der Wahrnehmung oder Nichtwahrnehmung durch das menschliche Ohr unterschieden. Die Hörschwelle verschiedener Menschen variiert zwischen 7 und 25 kHz, und es wurde festgestellt, dass eine Person Ultraschall mit einer Frequenz von 30 bis 40 kHz über den Mechanismus der Knochenleitung wahrnimmt. Daher wird üblicherweise die untere Grenze der Ultraschallfrequenz akzeptiert.

Die Obergrenze der Ultraschallfrequenz erstreckt sich auf die Frequenzen 1013 – 1014 Hz, d.h. bis hin zu Frequenzen, bei denen die Wellenlänge mit den intermolekularen Abständen in Festkörpern und Flüssigkeiten vergleichbar wird. Bei Gasen liegt diese Grenze unten und wird durch die freie Weglänge des Moleküls bestimmt.

Nützliche Funktionen von Ultraschallwellen

Und obwohl Ultraschall physikalisch die gleiche Natur hat wie hörbarer Schall und sich nur bedingt unterscheidet (höhere Frequenz), ist Ultraschall gerade aufgrund der höheren Frequenz in einer Reihe nützlicher Richtungen anwendbar.

So kommt es bei der Messung der Ultraschallgeschwindigkeit in einem festen, flüssigen oder gasförmigen Stoff zu sehr geringen Fehlern bei der Beobachtung schneller Prozesse, bei der Bestimmung der spezifischen Wärme (Gas) und bei der Messung der elastischen Konstanten von Festkörpern.

Hohe Frequenzen bei niedrigen Amplituden ermöglichen eine erhöhte Energieflussdichte, da die Energie einer elastischen Welle proportional zum Quadrat ihrer Frequenz ist. Darüber hinaus können Ultraschallwellen, richtig eingesetzt, eine Reihe ganz besonderer akustischer Effekte und Phänomene hervorrufen.

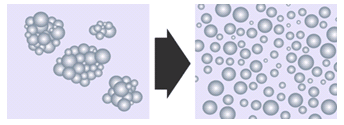

Eines dieser ungewöhnlichen Phänomene ist die akustische Kavitation, die auftritt, wenn eine starke Ultraschallwelle auf eine Flüssigkeit gerichtet wird. In einer Flüssigkeit beginnen im Bereich der Ultraschalleinwirkung kleine Dampf- oder Gasblasen (submikroskopische Größe) auf Bruchteile eines Millimeters Durchmesser anzuwachsen, pulsieren mit der Frequenz der Welle und kollabieren in der Überdruckphase.

Die kollabierende Blase erzeugt lokal einen Hochdruckimpuls, der in Tausenden von Atmosphären gemessen wird und zur Quelle kugelförmiger Stoßwellen wird. Akustische Mikroströmungen, die in der Nähe solcher pulsierender Blasen erzeugt werden, haben sich bei der Herstellung von Emulsionen, der Reinigung von Teilen usw. als nützlich erwiesen.

Durch die Fokussierung von Ultraschall werden in akustischen Holographie- und Sound-Vision-Systemen Klangbilder gewonnen und die Schallenergie konzentriert, um einen gerichteten Strahl mit definierten und kontrollierten Richtcharakteristiken zu bilden.

Durch die Verwendung einer Ultraschallwelle als Beugungsgitter für Licht ist es möglich, die Brechungsindizes des Lichts für verschiedene Zwecke zu ändern, da sich die Dichte einer Ultraschallwelle, wie auch einer elastischen Welle, im Allgemeinen periodisch ändert.

Abschließend noch die Eigenschaften im Zusammenhang mit der Ausbreitungsgeschwindigkeit des Ultraschalls. In anorganischen Medien breitet sich Ultraschall mit einer Geschwindigkeit aus, die von der Elastizität und Dichte des Mediums abhängt.

Bei organischen Medien wird die Geschwindigkeit hier durch die Grenzen und deren Beschaffenheit beeinflusst, d. h. die Phasengeschwindigkeit hängt von der Frequenz (Dispersion) ab. Ultraschall zerfällt mit der Entfernung der Wellenfront von der Quelle – die Front divergiert, der Ultraschall wird zerstreut, absorbiert.

Die innere Reibung des Mediums (Scherviskosität) führt zur klassischen Absorption von Ultraschall, außerdem ist die Relaxationsabsorption für Ultraschall der klassischen überlegen. In Gasen ist der Ultraschall stärker abgeschwächt, in Feststoffen und Flüssigkeiten deutlich schwächer. In Wasser beispielsweise wird es 1000-mal langsamer abgebaut als in Luft. Daher beziehen sich die industriellen Anwendungen von Ultraschall fast ausschließlich auf Feststoffe und Flüssigkeiten.

Der Einsatz von Ultraschall

Der Einsatz von Ultraschall entwickelt sich in folgende Richtungen:

- Ultraschalltechnologie, die es ermöglicht, mittels Ultraschall mit einer Intensität von Einheiten von W/cm2 bis zu Hunderttausenden W/cm2 irreversible Wirkungen auf einen bestimmten Stoff und auf den Ablauf physikalisch-chemischer Prozesse zu erzielen;

- Ultraschallsteuerung basierend auf der Abhängigkeit der Absorption und Geschwindigkeit des Ultraschalls vom Zustand des Mediums, durch das er sich ausbreitet;

- Ultraschall-Ortungsmethoden, Signalverzögerungsleitungen, medizinische Diagnostik usw. basieren auf der Fähigkeit von Ultraschallschwingungen höherer Frequenz, sich in geradlinigen Strahlen (Strahlen) auszubreiten, den Gesetzen der geometrischen Akustik zu folgen und sich gleichzeitig mit relativ geringer Geschwindigkeit auszubreiten.

Bei der Untersuchung der Struktur und Eigenschaften eines Stoffes spielt Ultraschall eine besondere Rolle, da sich mit seiner Hilfe relativ einfach verschiedenste Eigenschaften materieller Umgebungen bestimmen lassen, wie zum Beispiel elastische und viskoelastische Konstanten, thermodynamische Eigenschaften, Formen von Fermi-Oberflächen, Versetzungen, Kristallgitterfehler usw. Der relevante Zweig der Ultraschallforschung heißt Molekularakustik.

Ultraschall in Echoortung und Sonar (Lebensmittel, Verteidigung, Bergbau)

Der erste Prototyp eines Sonars wurde 1912 vom russischen Ingenieur Schilowski zusammen mit dem französischen Physiker Langevin entwickelt, um Schiffskollisionen mit Eisblöcken und Eisbergen zu verhindern.

Das Gerät nutzt das Prinzip der Schallwellenreflexion und -empfang. Das Signal war auf einen bestimmten Punkt gerichtet, und durch die Verzögerung des Antwortsignals (Echo) war es bei Kenntnis der Schallgeschwindigkeit möglich, die Entfernung zum Hindernis abzuschätzen, das den Schall reflektierte.

Shilovsky und Langevin begannen mit einer eingehenden Untersuchung der Hydroakustik und entwickelten bald ein Gerät, mit dem feindliche U-Boote im Mittelmeer in einer Entfernung von bis zu 2 Kilometern aufgespürt werden konnten. Alle modernen Sonare, auch die militärischen, sind Nachkommen dieses Geräts.

Moderne Echolote zur Untersuchung des Bodenreliefs bestehen aus vier Blöcken: einem Sender, einem Empfänger, einem Wandler und einem Bildschirm.Die Funktion des Senders besteht darin, Ultraschallimpulse (50 kHz, 192 kHz oder 200 kHz) tief ins Wasser zu senden, die sich mit einer Geschwindigkeit von 1,5 km/s durch das Wasser ausbreiten und dort von Fischen, Steinen und anderen Objekten reflektiert werden und unten, nachdem dieses Echo den Empfänger erreicht hat, wird ein Konverter verarbeitet und das Ergebnis wird auf dem Display in einer für die visuelle Wahrnehmung geeigneten Form angezeigt.

Ultraschall in der Elektronik- und Elektroindustrie

Viele Bereiche der modernen Physik kommen ohne Ultraschall nicht aus. Die Physik von Festkörpern und Halbleitern sowie die Akustoelektronik sind in vielerlei Hinsicht eng mit Ultraschallforschungsmethoden verbunden – mit Wirkungen bei einer Frequenz von 20 kHz und höher. Einen besonderen Platz nimmt hier die Akustoelektronik ein, bei der Ultraschallwellen mit elektrischen Feldern und Elektronen im Inneren fester Körper interagieren.

Volumetrische Ultraschallwellen werden in Verzögerungsleitungen und in Quarzresonatoren zur Frequenzstabilisierung in modernen elektronischen Systemen zur Verarbeitung und Übertragung von Informationen eingesetzt. Eine besondere Stellung nehmen akustische Oberflächenwellen in Bandpassfiltern für das Fernsehen, in Frequenzsynthesizern, in Geräten zur Übertragung akustischer Wellen ein. in Speicher- und Bildlesegeräten. Schließlich nutzen Korrelatoren und Convolver für ihren Betrieb den transversalen akustoelektrischen Effekt.

Radioelektronik und Ultraschall

Ultraschallverzögerungsleitungen eignen sich zum Verzögern eines elektrischen Signals relativ zu einem anderen.Ein elektrischer Impuls wird in eine gepulste mechanische Schwingung mit Ultraschallfrequenz umgewandelt, die sich um ein Vielfaches langsamer ausbreitet als ein elektromagnetischer Impuls; Die mechanische Schwingung wird dann wieder in einen elektrischen Impuls umgewandelt und es entsteht ein Signal, das gegenüber dem ursprünglichen Eingang verzögert ist.

Für eine solche Umwandlung werden üblicherweise piezoelektrische oder magnetostriktive Wandler verwendet, weshalb Verzögerungsleitungen auch als piezoelektrische oder magnetostriktive Wandler bezeichnet werden.

Bei einer piezoelektrischen Verzögerungsleitung wird ein elektrisches Signal an eine Quarzplatte (piezoelektrischer Wandler) angelegt, die fest mit einem Metallstab verbunden ist.

Am anderen Ende des Stabes ist ein zweiter piezoelektrischer Wandler angeschlossen. Der Eingangswandler empfängt das Signal, erzeugt mechanische Vibrationen, die sich entlang der Stange ausbreiten, und wenn die Vibrationen durch die Stange den zweiten Wandler erreichen, wird erneut ein elektrisches Signal erzeugt.

Die Ausbreitungsgeschwindigkeit von Schwingungen entlang des Stabes ist viel geringer als die eines elektrischen Signals, daher ist das durch den Stab fließende Signal gegenüber dem Eingang um einen Betrag verzögert, der mit der Geschwindigkeitsdifferenz von elektromagnetischen und Ultraschallschwingungen zusammenhängt.

Die magnetostriktive Verzögerungsleitung enthält den Eingangswandler, Magnete, Schallkabel, Ausgangswandler und Absorber. Das Eingangssignal wird an die erste Spule angelegt, Ultraschallfrequenzschwingungen – mechanische Schwingungen – beginnen im akustischen Leiter des Stabes aus magnetostriktivem Material – der Magnet erzeugt hier eine permanente Magnetisierung in der Transformationszone und eine anfängliche magnetische Induktion.

Im Stab breiten sich Schwingungen mit einer Geschwindigkeit von 5000 m/s aus, bei einer Stablänge von 40 cm beträgt die Verzögerung beispielsweise 80 μs. Dämpfungsglieder an beiden Enden des Stabes verhindern unerwünschte Signalreflexionen. Magnetostriktive Störungen führen zu einer Änderung der Induktion in der EMK der zweiten Wicklung (Ausgangswandler).

Ultraschall in der Fertigungsindustrie (Schneiden und Schweißen)

Zwischen der Ultraschallquelle und dem Werkstück wird ein abrasives Material (Quarzsand, Diamant, Stein etc.) platziert. Ultraschall wirkt auf abrasive Partikel, die wiederum mit der Frequenz des Ultraschalls auf das Teil treffen. Das Material des Werkstücks wird unter dem Einfluss einer Vielzahl kleiner Schläge von Schleifkörnern zerstört – so erfolgt die Bearbeitung.

Der Schnitt erfolgt durch die Vorschubbewegung, wobei die Längsschnittschwingungen im Vordergrund stehen. Die Genauigkeit der Ultraschallbehandlung hängt von der Größe der Schleifkörner ab und erreicht 1 Mikrometer. Auf diese Weise entstehen komplexe Schnitte, die bei der Herstellung von Metallteilen, beim Schleifen, Gravieren und Bohren notwendig sind.

Wenn es darum geht, unterschiedliche Metalle (oder sogar Polymere) zu schweißen oder ein dickes Teil mit einer dünnen Platte zu verbinden, kommt erneut Ultraschall zum Einsatz. Dies ist das sogenannte Kaltes Ultraschallschweißen… Unter dem Einfluss von Ultraschall in der Schweißzone wird das Metall sehr plastisch, die Teile können sich beim Fügen sehr leicht in jedem Winkel drehen. Und es lohnt sich, den Ultraschall auszuschalten – die Teile verbinden sich sofort und fangen ein.

Besonders bemerkenswert ist, dass das Schweißen bei einer Temperatur unterhalb des Schmelzpunktes der Teile erfolgt und ihre Verbindung tatsächlich im festen Zustand erfolgt. Aber auch Stähle, Titan und sogar Molybdän werden auf diese Weise geschweißt. Dünne Bleche lassen sich am einfachsten schweißen. Diese Schweißmethode erfordert keine besondere Vorbereitung der Oberfläche der Teile, dies gilt auch für Metalle und Polymere.

Mit der Ultraschallprüfung werden flächige Fehler im Metall beim Schweißen (Risse, mangelnde Eindringung, mangelnde Haftung) erkannt. Diese Methode ist für Feinkornstähle sehr effektiv.

Ultraschall in der Metallurgie (Ultraschall-Fehlererkennung)

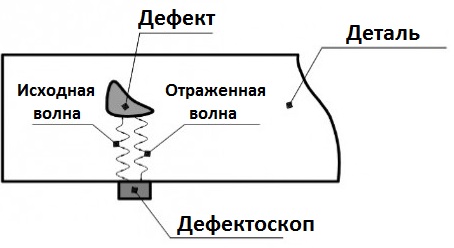

Ultraschallerkennung von Defekten – Erkennung von Defekten basierend auf der Änderung der Ausbreitungsbedingungen elastischer, hauptsächlich Ultraschallschwingungen.

Die Ultraschall-Fehlererkennung ist eine der effektivsten Methoden zur zerstörungsfreien Qualitätskontrolle von Metallteilen.

In einem homogenen Medium breitet sich Ultraschall in einer Richtung ohne schnelle Dämpfung aus und ist durch Reflexion an der Grenze des Mediums gekennzeichnet. Daher werden Metallteile auf Hohlräume und Risse in ihrem Inneren (Luft-Metall-Grenzfläche) überprüft und eine erhöhte Metallermüdung festgestellt.

Ultraschall kann ein Teil in einer Tiefe von 10 Metern durchdringen und die Größe der erkannten Defekte liegt in der Größenordnung von 5 mm. Es gibt: Schatten, Impuls, Resonanz, Strukturanalyse, Visualisierung – fünf Methoden zur Ultraschall-Fehlererkennung.

Die einfachste Methode ist die Ultraschall-Schattendefekterkennung. Diese Methode basiert auf der Dämpfung einer Ultraschallwelle, wenn sie beim Durchgang durch ein Teil auf einen Defekt trifft, da der Defekt einen Ultraschallschatten erzeugt.Es funktionieren zwei Konverter: Der erste sendet eine Welle aus, der zweite empfängt sie.

Diese Methode ist unempfindlich, ein Fehler wird nur dann erkannt, wenn sein Einfluss das Signal um mindestens 15 % verändert, außerdem ist es unmöglich, die Tiefe zu bestimmen, in der sich der Fehler im Teil befindet. Genauere Ergebnisse erhält man mit der gepulsten Ultraschallmethode, sie zeigt auch die Tiefe an.

Zum Aussenden und Empfangen werden elastische Schwingungen verwendet piezoelektrische Wandler, und im Bereich von Schall und niedrigen Ultraschallfrequenzen – magnetostriktive Wandler.

Um elastische Schwingungen vom Aufnehmer auf das geregelte Produkt und umgekehrt zu übertragen, kommen folgende Methoden zum Einsatz:

- kontaktlos;

- Trockenkontakt (hauptsächlich für niedrige Frequenzen);

- Kontakt mit einem Schmiermittel (vor dem Test wird auf die sauber bearbeitete Oberfläche des Produkts eine Öl- oder Wasserschicht aufgetragen, deren Dicke deutlich geringer ist als die elastische Wellenlänge);

- Strahlkontakt (durch einen Flüssigkeitsstrom, der in einem kleinen Spalt zwischen dem piezoelektrischen Element und der Oberfläche des Produkts fließt);

- Eintauchen (das kontrollierte Produkt wird in ein Bad eingetaucht und der Kontakt erfolgt durch eine Flüssigkeitsschicht, deren Dicke mindestens 1/4 der Dicke des Produkts betragen muss).

Der Vorteil von Immersions-, Tintenstrahl- und berührungslosen Methoden ist der fehlende Verschleiß der Suchköpfe und die Möglichkeit, höhere Scangeschwindigkeiten zu verwenden, sowie die Möglichkeit der Automatisierung der Verwaltung.

Siehe auch:

Ultraschallschneiden von Metallen

Anlagen zur Ultraschallreinigung von Teilen

Ultraschallsensoren für Automatisierungssysteme

Sensoren und Messgeräte zur Bestimmung der Zusammensetzung und Eigenschaften von Stoffen