Auswahl von Elektromotoren für Geräte mit unterschiedlichen Belastungsarten und Betriebsarten

Die richtige Auswahl von Elektromotoren für Produktionsmechanismen gewährleistet deren kontinuierlichen und zuverlässigen Betrieb über die gesamte Standardlebensdauer. Dies ist ein sehr wichtiger Prozess, bei dem viele verschiedene Faktoren und Kriterien berücksichtigt werden müssen. Einer der wichtigsten Faktoren ist die Berücksichtigung der Art und Art der Belastung.

Die richtige Auswahl von Elektromotoren für Produktionsmechanismen gewährleistet deren kontinuierlichen und zuverlässigen Betrieb über die gesamte Standardlebensdauer. Dies ist ein sehr wichtiger Prozess, bei dem viele verschiedene Faktoren und Kriterien berücksichtigt werden müssen. Einer der wichtigsten Faktoren ist die Berücksichtigung der Art und Art der Belastung.

Hier sind alle Kriterien, die Sie bei der Auswahl berücksichtigen sollten: So wählen Sie den richtigen Elektromotor aus

Bei der Auswahl von Elektromotoren für verschiedene Maschinen, Anlagen und Maschinen müssen die unterschiedlichen Belastungsarten, die Art der mechanischen Eigenschaften sowie die Art und Dauer der Arbeitszyklen dieser Mechanismen berücksichtigt werden.

Wenn Sie wissen, wie sich die Belastung der Welle des ausgewählten Elektromotors ändert, können Sie genau bestimmen, wie sich die Leistungsverluste während des Betriebs ändern, und so einen Elektromotor auswählen, der bei einer bestimmten Belastung nicht überhitzt . Die maximale Erwärmungstemperatur der Isolierung des Elektromotors wird während des gesamten Arbeitszyklus den zulässigen Wert nicht überschreiten.

Eine falsche Auswahl der Elektromotoren von Produktionsmechanismen führt zu Störungen der Produktionsprozesse und führt zu Verlusten an hergestellten Produkten und zusätzlichen Stromkosten.

Elektrische Geräte mit Elektromotoren müssen die Anforderungen des technologischen Prozesses vollständig erfüllen.

Die Wahl eines der Katalogtypen von Elektromotoren gilt als richtig, wenn folgende Bedingungen erfüllt sind:

-

die vollständigste Übereinstimmung des Elektromotors mit der Arbeitsmaschine (Antriebsmechanismus) hinsichtlich der mechanischen Eigenschaften. Das bedeutet, dass der Elektromotor über eine solche mechanische Eigenschaft verfügen muss, dass er dem Antrieb im stationären und instationären Zustand die notwendigen Geschwindigkeits- und Beschleunigungswerte liefern kann;

-

Maximale Nutzung der Elektromotorleistung in allen Betriebsarten. Die Temperatur aller aktiven Teile des Elektromotors sollte in den härtesten Betriebsarten möglichst nahe an der zulässigen Heiztemperatur liegen, diese jedoch nicht überschreiten;

-

konstruktive Kompatibilität des Elektromotors mit den Antriebs- und Umgebungsbedingungen;

-

Übereinstimmung des Elektromotors mit den Parametern der Stromversorgung.

Um einen Elektromotor auszuwählen, werden folgende Daten benötigt:

-

Typ und Name des Antriebsmechanismus;

-

maximale Wellenleistung, wenn der Betriebsmodus kontinuierlich ist und die Last konstant ist, und in anderen Fällen Diagramme der Änderungen der Leistung oder des Widerstandsmoments der Welle als Funktion der Zeit;

-

Drehfrequenz (oder Drehfrequenzbereich) der Antriebswelle;

-

Art der Verbindung des Antriebsmechanismus mit der Welle des Elektromotors (bei Vorhandensein von kinematischen Getrieben werden die Art des Getriebes und das Übersetzungsverhältnis angegeben);

-

das Anlaufdrehmoment, das der Elektromotor an die Antriebswelle liefern muss;

-

Geschwindigkeitsregulierungsgrenzen (obere und untere Werte und entsprechende Leistungs- und Drehmomentwerte);

-

erforderliche Qualität (Glätte, Abstufung) der Geschwindigkeitsregelung;

-

Häufigkeit der Aktivierung des Antriebs innerhalb einer Stunde;

-

Merkmale der äußeren Umgebung.

Die Auswahl eines Elektromotors unter Berücksichtigung aller Bedingungen und Nenndaten erfolgt nach Katalogen.

Die möglichen Betriebsarten elektrischer Antriebe zeichnen sich durch eine große Vielfalt hinsichtlich Art und Dauer der Zyklen, Belastungswerte, Kühlbedingungen, Verhältnis von Anlaufverlusten und Laufruhe etc. aus, daher auch die Herstellung von Elektromotoren für jeden Die möglichen Funktionsweisen eines Elektroantriebs sind praktisch nicht sinnvoll.

Basierend auf der Analyse realer Modi wird eine spezielle Klasse von Modi identifiziert – Nominalmodi, für die Serienmotoren entwickelt und hergestellt werden.

Die im Pass einer elektrischen Maschine enthaltenen Daten beziehen sich auf einen bestimmten Nennmodus und werden als Nenndaten einer elektrischen Maschine bezeichnet.

Hersteller garantieren, dass der Elektromotor im Nennbetrieb bei Nennlast thermisch voll ausgenutzt wird.

Das aktuelle GOST sieht 8 Nennmodi vor, die gemäß der internationalen Klassifizierung die Symbole S1 – S8 haben.

Dauerbetrieb S1 – Betrieb der Maschine unter konstanter Last über einen ausreichend langen Zeitraum, um eine konstante Temperatur aller ihrer Teile zu erreichen.

Kurzzeitbetrieb S2 – Betrieb der Maschine bei konstanter Last für eine Zeit, die nicht ausreicht, damit alle Teile der Maschine die eingestellte Temperatur erreichen, gefolgt von einem Stopp der Maschine für eine Zeit, die ausreicht, um die Maschine auf eine Temperatur von nicht mehr als 2 °C abzukühlen °C von der Umgebungstemperatur. Bei Kurzarbeit beträgt die Dauer der Arbeitszeit 15, 30, 60, 90 Minuten.

Aussetzbetrieb S3 – eine Folge identischer Arbeitszyklen, die jeweils die Zeit des Dauerlastbetriebs umfassen, in der sich die Maschine nicht auf die eingestellte Temperatur erwärmt, und die Parkzeit, in der die Maschine nicht auf die Umgebungstemperatur abkühlt.

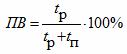

In diesem Modus ist der Arbeitszyklus so, dass der Einschaltstrom den Temperaturanstieg nicht wesentlich beeinflusst. Die Zykluszeit reicht nicht aus, um ein thermisches Gleichgewicht zu erreichen, und überschreitet nicht 10 Minuten. Der Modus wird durch den Wert der Einschlussdauer in Prozent charakterisiert:

Von der Industrie für diese Betriebsart hergestellte Motoren zeichnen sich durch einen Arbeitszyklus (PV) aus, der durch die Dauer eines Arbeitszyklus definiert wird

wobei tp die Motorlaufzeit ist; tp – Pausenzeit.

Standardisierte Werte der Einschlussdauer: 15, 25, 40, 60 % oder relative Werte der Dauer der Arbeitsperiode: 0,15; 0,25; 0,40; 0,60. Für den S3-Modus beziehen sich die Bemessungsdaten nur auf eine bestimmte Einschaltdauer und beziehen sich auf die Einschaltdauer.

Derzeit sind die Modi S1 – S3 die wichtigsten, deren Nenndaten von den örtlichen Elektrofahrzeugfabriken in die Kataloge und den Reisepass der Maschine aufgenommen werden.

Lesen Sie hier mehr darüber: Betriebsarten von Elektromotoren

Für eine sinnvolle Motorauswahl im Hinblick auf die Leistung ist es notwendig zu wissen, wie sich die Motorwellenbelastung im Laufe der Zeit ändert, was wiederum eine Beurteilung der Art der Änderung der Leistungsverluste ermöglicht.

Darüber hinaus muss festgestellt werden, wie der Aufheizvorgang des Motors durch die Freisetzung von Energieverlusten im Motor abläuft. Mit diesem Ansatz können Sie den Motor so auswählen, dass die maximale Temperatur der Wicklungsisolierung den zulässigen Wert nicht überschreitet. Diese Bedingung ist eine der wichtigsten Voraussetzungen für den zuverlässigen Betrieb des Motors während seiner gesamten Lebensdauer.

Die Wahl der Leistung des Elektromotors muss entsprechend der Art der Belastungen der Arbeitsmaschine erfolgen. Dieser Charakter wird aus zwei Gründen beurteilt:

-

entsprechend der Nennbetriebsart;

-

durch Veränderungen in der Menge der verbrauchten Energie.

Die Motorleistung muss drei Bedingungen erfüllen:

-

normale Erwärmung während des Betriebs;

-

ausreichende Überlastfähigkeit;

-

ausreichendes Anlaufmoment.

Die Wahl der Elektromotoren mit dem sogenannten„Leistungsreserve“, basierend auf der größtmöglichen Last gemäß Fahrplan, führt zu einer Unterauslastung des Elektromotors und damit zu erhöhten Kapitalkosten und Betriebskosten aufgrund verringerter Leistungsfaktoren und Effizienz. Auch eine zu starke Steigerung der Motorleistung kann zu Rucken beim Beschleunigen führen.

Muss der Elektromotor längere Zeit bei konstanter oder leicht wechselnder Belastung arbeiten, ist die Bestimmung seiner Leistung nicht schwierig und erfolgt nach den Formeln. In anderen Betriebsarten ist es deutlich schwieriger, die Leistung von Elektromotoren zu wählen.

Die Kurzzeitbelastung zeichnet sich dadurch aus, dass die Einschaltzeiten kurz sind und die Pausen für die vollständige Abkühlung des Elektromotors ausreichen. Dabei wird davon ausgegangen, dass die Belastung des Elektromotors während der Schaltperioden konstant oder nahezu konstant bleibt.

Damit der Elektromotor in diesem Modus richtig zum Heizen genutzt werden kann, muss er so gewählt werden, dass seine Dauerleistung (in den Katalogen angegeben) geringer ist als die Leistung, die der Kurzzeitbelastung entspricht, d.h. Der Elektromotor ist während seines kurzzeitigen Betriebs thermisch überlastet...

Wenn die Betriebszeiten des Elektromotors deutlich kürzer sind als die Zeit, die für seine vollständige Erwärmung erforderlich ist, die Pausen zwischen den Einschaltperioden jedoch deutlich kürzer sind als die Zeit der vollständigen Abkühlung, liegt eine wiederholte kurzzeitige Belastung vor.

Leistungsberechnung und Motorauswahl für Dauerbetrieb

Bei konstanter oder leicht schwankender Wellenbelastung sollte die Motorleistung die Lastleistung nur geringfügig übersteigen.In diesem Fall muss die Bedingung erfüllt sein

Pn ≥ P,

wobei Pn die Motornennleistung ist; P – Lastleistung. Bei der Auswahl eines Motors kommt es darauf an, ihn aus dem Katalog auszuwählen.

Auswahl der Motorleistung für Dauerbetrieb. Wenn sich Drehmoment und Leistung des Produktionsmechanismus nicht ändern, sollte unter Berücksichtigung der Verluste im Getriebe (Getriebe) ein Motor mit einer Nennleistung Pn gleich der Leistung der Last ausgewählt werden:

Pn ≥ Pm /ηt, W

Dabei ist ηt der Wirkungsgrad des Getriebes.

Bei einem gegebenen Widerstandsmoment des Antriebsmechanismus Ms, N ∙ m und der Drehzahl der Abtriebswelle des Getriebes n2, U/min

Pm = Mc ∙ ω2, W

wobei ω2 = 2π ∙ n2 / 60, rad / s

Für einige Produktionsmechanismen, die im Dauerbetrieb mit konstantem Wellenwiderstandsmoment arbeiten, gibt es Näherungsformeln zur Bestimmung der Motorleistung.

Leistungsberechnung und Motorauswahl für kurzfristige Belastung

Motoren für den Kurzzeitbetrieb des Elektroantriebs werden nach ihrer Nennleistung ausgewählt, die unter Berücksichtigung der Betriebsdauer der Lastleistung entsprechen muss. Die zulässigen Standardwerte für von der Industrie hergestellte Motoren für den Kurzzeitbetrieb betragen 10, 30, 60, 90 Minuten.

Wenn keine intermittierenden Motoren vorhanden sind, können intermittierende Motoren eingebaut werden. Dabei entspricht eine Laufzeit von 30 Minuten einer Einschaltdauer = 15 %, 60 Minuten einer Einschaltdauer = 25 % und 90 Minuten einer Einschaltdauer = 40 %.Als letztes Mittel besteht die Möglichkeit, Motoren für den Dauerbetrieb mit Pn < P und deren anschließende Überprüfung der thermischen Bedingungen einzusetzen.

Leistungsberechnung und Motorauswahl für intermittierende Last

Bei einem Elektroantrieb im intermittierenden Betrieb wird die Motorleistung nach der Durchschnittsverlustmethode oder äquivalenten Werten berechnet. Die erste Methode ist genauer, aber arbeitsintensiver. Bequemer ist es, die Methode der Äquivalentwerte zu verwenden. Abhängig vom gegebenen Belastungsplan P = f (t), M = f (t), I = f (t) werden die mittleren Quadratwerte ermittelt, die sind als Äquivalent bezeichnet.

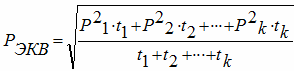

Die äquivalente Leistung ist die Effektivleistung des Lastdiagramms

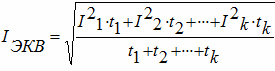

wobei t1, t2, …, tk – Zeitintervalle sind, in denen die Lastleistung gleich P1, P2, …, Pk ist.

Laut Katalog wird für die erhaltenen Werte von Reqv und PV die Motornennleistung aus der Bedingung Pn ≥ REKV ausgewählt.

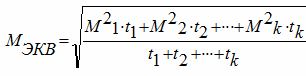

Wenn das Diagramm M = f (t) gegeben ist, dann das äquivalente Moment

und die äquivalente Leistung bei Drehzahl n ist durch den Ausdruck gegeben

Req = Meq • n / 9550 (kW).

Wenn das Diagramm I = f(t) gegeben ist, entspricht der Strom der Heizung

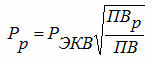

Der berechnete PVr-Wert weicht häufig von den Standardwerten ab. Daher wird entweder der erhaltene PVr-Wert auf den nächsten Standardwert gerundet oder die äquivalente Leistung wird mithilfe der Formel neu berechnet

Im Betrieb werden kurzzeitige Überlastungen beobachtet, die die Nennleistung des Motors überschreiten. Sie haben keinen wesentlichen Einfluss auf die Erwärmung der Motoren, können jedoch zu Fehlbedienungen oder zum Abwürgen führen. Daher sollte der Motor gemäß dem Ausdruck auf Überlastfähigkeit überprüft werden

Pm / Pn = ku ∙ Mm / Mn,

wobei Pm die höchste Leistung im Lastdiagramm ist; Mm / Mn – das Vielfache des maximalen Drehmoments wird durch den Katalog bestimmt; Koeffizient ku = 0,8 berücksichtigt den möglichen Spannungsabfall im Netz.

Ist diese Bedingung nicht erfüllt, muss aus dem Katalog ein Motor mit höherer Leistung ausgewählt und erneut auf Überlastfähigkeit geprüft werden.

Siehe auch zu diesem Thema: Auswahl eines Motors für intermittierenden Betrieb

Die Industrie produziert eine Reihe von Serien intermittierender Lastmotoren:

-

Asynchronkrane mit Eichhörnchenrotor der MTKF-Serie und mit Phasenrotor der MTF-Serie;

-

ähnliche metallurgische Serien MTKN und MTN;

-

DC-Serie D.

Die Maschinen der angegebenen Baureihe zeichnen sich durch die Form eines länglichen Rotors (Ankers) aus, der für eine Reduzierung des Trägheitsmoments sorgt. Um die bei Transienten in der Statorwicklung freigesetzten Verluste zu reduzieren, verfügen Motoren der Serien MTKF und MTKN über einen erhöhten Nennschlupf snom = 7 ÷ 12 %. Die Überlastfähigkeit der Motoren der Kran- und Metallbaureihe beträgt 2,3 — 3 bei Einschaltdauer = 40 %, was bei Einschaltdauer = 100 % λ = Mcr / Mnom100 = 4,4-5,5 entspricht.