Hochspannungskabel mit bleiummantelter Papierisolierung und Kabelverschraubungen

Stromkabel dienen der Übertragung und Verteilung des Stroms im Raum und der Einspeisung in Stromabnehmer.

Obwohl die Installation von Kabeln teurer ist als die von Freileitungen, werden sie zunehmend als bevorzugte Lösung eingesetzt. Hochspannungskabel werden heute überwiegend in den Spannungsebenen 380 kV, 110 kV, 35 kV, 20 kV, 10 kV und 400 V betrieben.

Während heute fast nur noch Kabel mit Kunststoffisolierung hergestellt werden und XLPE-HülleDas klassische Hochspannungskabel ist das sogenannte Papierkabel.

XLPE-Kabel wurden bereits vor den 1980er Jahren in großem Umfang verlegt, in einigen Ländern setzte dieser Prozess jedoch erst später ein. Besonders hervorzuheben ist bei dieser Spannungsebene die große Vielfalt an alternativen Polymerkabeltypen.

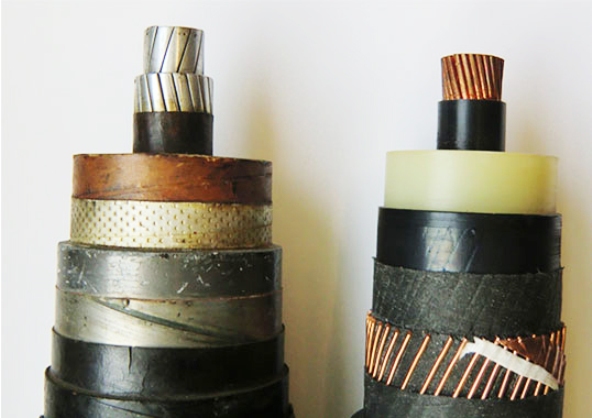

Papierisolierte Stromkabel (links) vs. XLPE-Kabel

Stromkabel mit imprägnierter Papierisolierung

Papierisolierte Zuleitungskabel haben für Spannungsebenen von 400 V bis 35 kV einen nahezu gleichen Grundaufbau.Sie werden seit der Einführung der ersten Energiesysteme im späten 19. Jahrhundert zur Kraftübertragung eingesetzt.

Bleiummanteltes, gepanzertes Stromversorgungskabel aus dem 20. Jahrhundert

Für Betriebsspannungen bis einschließlich 35 kV werden solche Kabel je nach Verlegebedingungen mit einer Isolierung aus mit Ölharz imprägniertem Kabelpapier in einem Bleimantel und einer Armierung ausgeführt.

Kabel und Leitungen, die auf Schiffen verlegt werden, die im Bergbau, in der verarbeitenden Industrie und in der Landwirtschaft eingesetzt werden, werden überwiegend mit einer Gummi- oder Kunststoffisolierung in einem flexiblen Schlauch aus Gummi oder PVC hergestellt.

Stromkabel werden nach der Anzahl der Adern unterschieden: ein-, zwei-, drei- und vieradrig. Die Leiter können ein- oder mehrdrähtig sein und eine runde, sektorförmige, segmentierte und ovale Form haben.

Wie oben erwähnt, erschien Ende des 19. Jahrhunderts ein dreiadriges Kabel mit einer Spannung von bis zu 6 kV. Zunächst handelte es sich um ein Kabel mit runden Kupferdrähten, einer dicken, mit Papier imprägnierten Isolationsschicht auf den Drähten und einer ebenso dicken, gemeinsamen (Gürtel-)Isolierungsschicht auf den miteinander verdrillten isolierten Drähten, also unter einer Leitung Mantel.

Ein Beispiel für Bleikabel in einer Werbung der Kabelwerke Brugg aus dem Jahr 1927.

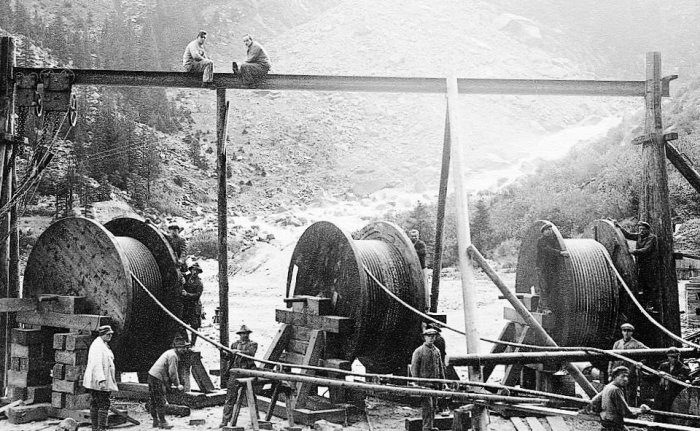

Verlegung eines 30-kV-Kabels in Deutschland im Jahr 1928.

Die Entwicklung des Stromkabels zielt darauf ab, die Arbeitsspannung des Kabels und die Zuverlässigkeit seines Betriebs zu erhöhen, jedoch nicht durch eine weitere Erhöhung der Dicke der Isolationsschicht, sondern durch eine Verbesserung der Qualität und einer verbesserten Nutzung des Isolationskabels Material im Kabel.

Die Verbesserung der Wirtschaftsindikatoren des Kabels, d.h.Die Preissenkung wird vor allem durch die Einsparung von Grundmaterialien aufgrund ihrer besseren Nutzung und Verbesserung des technologischen Prozesses (Verkürzung des Produktionszyklus, Reduzierung von Abfall und Ausschuss in der Produktion) bestimmt.

In den 1920er Jahren wurden Rundleiter in mehradrigen Stromkabeln durch Segment- und Sektorleiter ersetzt, da die Kabelproduktion zu diesem Zeitpunkt so stark zugenommen hatte, dass es möglich wurde, zuverlässige Stromkabel mit unrunden Leitern bis einschließlich 10 kV herzustellen .

Der Haupttyp des imprägnierten Papierstromkabels ist das Sektorkabel.

Dieses Kabel verfügt über eine Isolierschicht auf jeder Ader (Phasenisolierung) und eine gemeinsame Isolierschicht über den drei miteinander verdrillten isolierten Adern (Riemenisolierung). Ein solches Kabel wird als Kabel mit Riemenisolierung oder, je nach Art des elektrischen Feldes, bezeichnet Es handelt sich um ein Kabel mit nichtradialem Feld und nach der Art der Imprägnierung um ein Kabel mit viskoser Imprägnierung.

Zur Kennzeichnung eines solchen Kabeltyps werden je nach Art der Abschirmung und Außenhülle Symbole (Marken) verwendet, zum Beispiel:

- SG – Kabel ohne Armierung und Kappen über der Leitung,

- CA – auf den Bleimantel wird eine Asphaltschicht aufgetragen,

- SB – über der Leine befindet sich eine Panzerung aus zwei Stahlbändern und eine Ummantelung aus mit Bitumen imprägniertem Kabelgarn (Jute),

- SBG – wie das vorherige Design, jedoch ohne Juteabdeckung über der Stoßstange.

- OP und SK – Kabel mit einer Bewehrung aus Flach- oder Runddrähten.

Der erste Buchstabe der Marke weist auf das Vorhandensein einer Hülle hin, der letzte auf die Art der Schutzhülle.

Um bei mehradrigen Stromkabeln (zwei-, drei- und vieradrig) Blei durch Reduzierung des Durchmessers einzusparen, werden die Leiter des Kabels nicht rund, sondern sektor- oder segmentförmig ausgeführt.

Ein dreiadriges Kabel mit Sektorleitern hat einen etwa 15 % kleineren Durchmesser als ein Kabel mit runden Leitern gleichen Querschnitts. Die Bleieinsparung durch den Einsatz von Sektorleitern in Dreileiterkabeln kann auf durchschnittlich 20 % geschätzt werden.

Die Leiter eines Drehstromkabels können die Form eines Ovals haben, das einer Ellipse nahekommt. Der Vorteil dieser Venenform besteht darin, dass die ovale Vene keine so scharfen Ecken aufweist wie die Sektorvene.

Die Verwendung ovaler Leiter in 35-kV-Hochspannungskabeln kann zu einem gewissen Ausgleich thermischer Veränderungen in der Imprägnierzusammensetzung in der Isolationsschicht des Kabels führen und so die Qualität des Kabels verbessern.

Die wichtigsten Isoliermaterialien, aus denen in der Kabelfabrik die Isolierschicht des Stromkabels hergestellt wird, sind Kabelpapier und Lesemasse.

Die Imprägnierung der Papierschicht des Kabels erfolgt, um die Luft im Papier und zwischen den Schichten der Papierbänder durch Mineralöl oder eine andere Imprägniermasse zu ersetzen, die eine stärkere elektrische Verbindung herstellt.

Die Aufgabe des Papiers besteht nicht nur darin, die Imprägniermasse aufzunehmen. Das Vorhandensein von Papier in der Isolierschicht des Kabels ermöglicht es, eine Isolierschicht zu erhalten, deren Bruchfestigkeit etwa dreimal höher ist als die Bruchfestigkeit der Imprägniermischung.

Das zur Herstellung der Isolierschicht von Stromkabeln verwendete Kabelpapier muss bestimmte mechanische Eigenschaften aufweisen, die eine dichte Überlappung der Papierstreifen auf der Kabelseele gewährleisten, physikalische Eigenschaften, die für die ordnungsgemäße Durchführung des Imprägnierungsprozesses erforderlich sind, und darf keine Verunreinigungen enthalten. die die elektrischen Eigenschaften des Papiers nach der Imprägnierung verschlechtern.

Die Konstruktion des 20- und 35-kV-Kabels mit Bandisolierung kann keine ausreichende Betriebssicherheit gewährleisten, was hauptsächlich auf das Vorhandensein tangentialer Gradientenkomponenten in der Kabelisolierung zurückzuführen ist, die durch die Nichtradialität des elektrischen Feldes verursacht werden.

Auf diese Spannung wird eine Struktur mit drei zu einer gemeinsamen Streifenpanzerung verdrillten Bleiadern aufgebracht, die herkömmlicherweise als OSB bezeichnet wird. Dieser Entwurf wurde erstmals 1923 von A. Yakovlev und S. M. Bragin vorgeschlagen.

Hochspannungskabel für Spannungen über 20 kV werden seit jeher als einadriges Kabel hergestellt, d. h. mit einem radialen elektrischen Feld, da in diesem Fall die Zuverlässigkeit des Kabels bei Hochspannung von besonderer Bedeutung ist.

Sie werden hauptsächlich für 110 und 220 kV verwendet Ölgefüllte Kabel Das Hauptmerkmal besteht darin, dass die Papierisolierung dieses Kabels mit Mineralöl niedriger Viskosität imprägniert ist, das sich unter dem Einfluss des im Kabel erzeugten Überdrucks leicht entlang des Kabels entlang des zentralen Hohlkerns bewegen kann.

Bei Temperaturänderungen des Kabels ermöglicht das frei bewegliche Öl, mit Hilfe von Kraftgeräten die Temperaturänderungen im Volumen in der Isolierschicht auszugleichen, die im Kabel mit viskoser Imprägnierung zur Hohlraumbildung und Zerstörung führen.

Das Vorhandensein eines Hohlkerns ermöglicht es, das Kabel in der Produktion zu trocknen und zuzuführen, sodass praktisch keine Blasen und Gaseinschlüsse darin verbleiben.

Bei der Produktion wird das Kabel auf eine Trommel gewickelt und unter einem bestimmten Überdruck mit einem speziellen Öltank verbunden. Dank dieser Vorrichtung bilden sich auch bei starken Temperaturschwankungen keine Gaseinschlüsse im Kabel.

Modernes Kabel OSB-35 3×120 für Spannung 35 kV

Kabeldichtungen

Zur Verbindung von Kabeln mit anderen Geräten oder untereinander sind Kabelschuhe und Verbinder vorgesehen.

Da die Kabel nur eine begrenzte Länge haben, sind Anschlussarmaturen – sogenannte Kabelverschraubungen – erforderlich. Die Aufgabe der Kabelbox besteht darin, die beiden Enden des Kabels miteinander zu verbinden.

Eine Demonstration einer 30-kV-Kabelverbindung aus dem Leipziger Museum, die im geöffneten Zustand zeigt, wie eine solche Kabelverbindung funktioniert:

Die direkte Verbindung des Aluminiumdrahtes wird geschweißt und mit einer Aluminiumfeile bearbeitet. Bei Kupferdrähten werden die sogenannten Löthülsen auf die Kabeladern aufgesetzt und verlötet.

Die blanken Metallleiter werden von Hand mit 10 bis 30 mm breitem Ölpapier umwickelt, bis die Isolationsdicke das 2,5-fache der Kabelisolationsdicke beträgt.

Vor dem Aufwickeln müssen die Kabelmischung und das Papier auf 130 Grad erhitzt werden, damit die Feuchtigkeit verdampfen kann. Hierzu wurden offene Kohleöfen verwendet. Dies war natürlich nur im Freien möglich.

Um zu verhindern, dass Feuchtigkeit in die Durchführungen eindringt, wird eine werkseitig hergestellte Innendurchführung aus Blei oder verzinktem Stahl verwendet, um die Bleimäntel miteinander zu verbinden und dicht zu verlöten.

Kurz vor Ende des Lötvorgangs wird Kabelmasse in das Loch gegossen, um Lufteinschlüsse zu vermeiden.

Bei der Imprägnierung des Stromkabels müssen alle Maßnahmen getroffen werden, um die in der Isolationsschicht verbleibende Feuchtigkeit vor der Imprägnierung zu verdampfen. und imprägnieren Sie die gesamte Isolationsschicht des Kabels möglichst vollständig, um Lufteinschlüsse zu minimieren, die sich beim NS-Flüstern in der Isolationsschicht bilden können.

Die Imprägniermasse muss regelmäßig von mechanischen Verunreinigungen gereinigt, einer Vakuumbehandlung unterzogen werden, um die während der Imprägnierung des Kabels angesammelte Feuchtigkeit zu entfernen, und einer Entgasung unterzogen werden, um darin gelöstes Gas (Luft) zu entfernen.

Bevor die sogenannte „Blei-Innenhülse“ in einen Stahlgussmantel eingeschlossen und mit einer Harzisolierung gefüllt wird, müssen metallische Verbindungen zwischen der Stahlbandverstärkung und dem Bleimantel hergestellt werden.

Nach einer Abkühlung von mindestens 3 Stunden ist die eingebaute Steckdose sehr lange (30 Jahre oder länger) nutzbar.

Weitere Informationen zum Gerät und zur Technik zur Installation von Kabelabdichtungen für Stromkabel finden Sie hier:Stromkabelanschlüsse