Design und Anwendung von öl- und gasgefüllten Hochspannungskabeln

Seit vielen Jahren werden unterirdische Hochspannungskabel zur Stromübertragung genutzt und im Laufe der Jahre wurden verschiedene Technologien entwickelt.

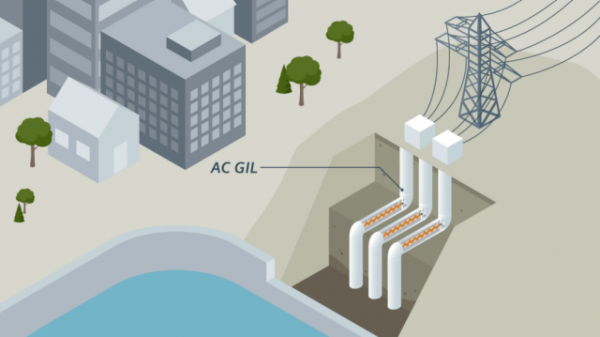

Isolierte Gas- und Ölpipelines verfügen über technische, ökologische und betriebliche Eigenschaften, die sie zu einer sehr guten Alternative machen, wenn eine Hochspannungsübertragung auf engstem Raum erforderlich ist, beispielsweise wenn eine Nutzung unmöglich ist Freileitungen.

Hochspannungskabel in Spanien für Spannung 400 kV

Gas- und ölisolierte Übertragungskabel (Hochdruck-Gas- und Ölkabel) sind eine sichere und flexible Alternative zu Freileitungen und nehmen bei gleicher Kraftübertragung deutlich weniger Platz ein.

Da sie kaum oder gar keine Auswirkungen auf die Landschaft haben und aufgrund ihrer minimalen elektromagnetischen Emissionen in der Nähe von oder sogar in Gebäuden eingesetzt werden können, kommen öl- und gasgefüllte Hochspannungskabel für ein breites Anwendungsspektrum in Betracht.

Die magnetische Anzeige B, die in der Nähe einer solchen Struktur gemessen werden kann, ist sehr gering, viel niedriger als bei einer entsprechenden Freileitung. In 5 Metern Entfernung von den Rohren beträgt sie weniger als 1 μT.

Sie eignen sich zur Weiterführung unterirdischer Freileitungen, zur Anbindung von Kraftwerken an das Stromnetz oder als kompakte Möglichkeit zur Anbindung großer Industrieanlagen an das öffentliche Stromnetz.

Beim Einsatz in Kabeln mit erhöhtem Druck wird die Spannungsfestigkeit der Kabelisolierung deutlich erhöht und deren Dicke und damit die Kosten reduziert. Der erhöhte Druck in öl- oder gasgefüllten Kabeln wird innerhalb der Isolierung durch einen Hohlkern oder andere Leitungen entlang des Kabels erzeugt und wirkt außerhalb der Isolierung, wenn das Kabel in einem Stahlrohr verlegt wird.

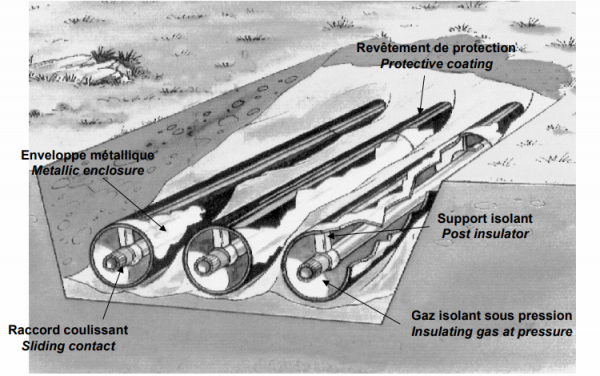

Bau einer Kabeltrasse mit Hochspannungs-Gaskabeln

Gasgefüllte Kabel verwenden eine wasserbasierte Isolierung mit einer abgereicherten Schicht, in deren Schicht sich ein unter Druck stehendes Inertgas befindet, das gute elektrische Eigenschaften und eine hohe Wärmeleitfähigkeit aufweist (Stickstoff, SF6-Gas usw.). Durch den Ersatz der Luft durch Stickstoff oder SF6-Gas wird eine Oxidation der Isolierung vermieden.

Nach der Größe des Drucks werden Kabel mit niedrigem (0,7 – 1,5 atm), mittlerem (bis 3 atm) und hohem (12 – 15 atm) Druck unterschieden. Die ersten beiden Kabeltypen bestehen hauptsächlich aus dreiphasigen Kabeln für 10 bis 35 kV und Hochdruckkabeln aus einphasigen Kabeln für 110 bis 330 kV.

Einadrige Ölkabel für 110 kV werden mit einem ölführenden Kanal in der Mitte des Hohlkerns und für Spannung 500 kV mit einem zentralen Kanal im Kern und Kanälen unter dem Schutzmantel hergestellt.

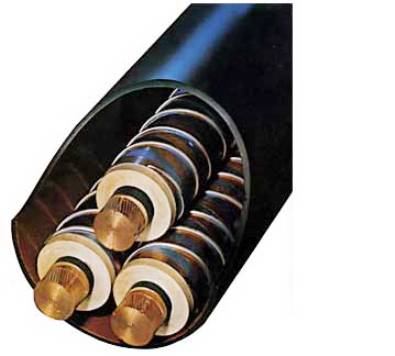

Dreiphasiges ölgefülltes Design

Der Druckanstieg erfordert eine Verstärkung der Schutzhülle durch das Aufbringen von verstärkenden Metallstreifen, die durch geeignete Beschichtungen vor Korrosion geschützt werden, sowie eine Panzerung aus verzinkten Stahldrähten.

Ein großer Nachteil der modernen Hochspannungsleitung mit ölgefüllten Kabeln ist die Notwendigkeit sehr teurer und komplexer Zusatzgeräte wie Versorgungstanks, Drucktanks, Stopper, Kupplungen und Endanschlüsse.

Der Ausgleich von Volumenänderungen der Imprägniermasse erfolgt über Versorgungseinrichtungen bestehend aus Vorratsbehältern und einem Druckbehälter. Die Zufuhrtanks sorgen dafür, dass bei geringen Druckänderungen eine große Ölmenge in das Kabel oder aus dem Kabel gefördert wird, und der Drucktank hält den Druck im Kabel bei jeder Änderung des Ölvolumens aufrecht.

Das Öl bewegt sich entlang des Kabels entlang des zentralen Kanals des stromführenden Drahtes. Die Kabelleitung wird durch Begrenzungshülsen in einzelne Aufbauteile unterteilt.

Der stärkste Konkurrent von Ölkabeln sind Druckgaskabel. Im Vergleich zu ölgefüllten Hochspannungs-Gaskabeln erfordert es geringere Kosten für den Leitungsbau, erfordert keine komplexe Zusatzausrüstung und ist sowohl in der Installation als auch im Betrieb sehr einfach.

Installation einer Drehstromleitung mit gasgefüllten Kabeln

Der Hauptvorteil von gasgefüllten Kabeln gegenüber ölgefüllten Kabeln ist die einfache Versorgung der Kabelleitung mit Gas, die Möglichkeit, das Kabel auf stark geneigten und vertikalen Strecken zu verlegen.

Gasgefüllte Kabel werden am häufigsten für Spannungen von 10 bis 35 kV verwendet.Bei Spannungen von 110 kV und höher haben gasgefüllte Kabel im Vergleich zu ölgefüllten Kabeln eine geringere Impulsfestigkeit und einen höheren thermischen Widerstand. Daher werden diese Kabel in unserem Land bei Spannungen von 110 kV und mehr selten verwendet.

In europäischen Ländern hingegen werden ölgefüllte Kabel (Oil Filled Cable) seltener verwendet als gasgefüllte Kabel (gasinsulated Transmission Lines, GIL).

Die Anwendung dieser Technologie in Europa begann etwa in den 70er Jahren. Es wurde speziell entwickelt, um die Möglichkeit zu bieten, Hochspannungsnetze in einer städtischen Umgebung zu vergraben. Derzeit gibt es viele abgeschlossene Projekte mit Gaskabeln für Spannungen bis 500 kV.

Der Vorteil von gasgefüllten Kabeln besteht in einem relativ großen Sicherheitsspielraum bei einem Notfall-Druckabfall, der es ermöglicht, sie bei Druckabfall nicht sofort zu trennen.

Gasgefülltes Kabeldesign

Kabel in einer Stahlrohrleitung unter Drucköl sind drei einadrige Kabel mit mit Mineral- oder Synthetiköl imprägnierter Papierisolierung (ohne Bleimantel), die sich in einer Stahlrohrleitung mit Drucköl bis 15 atm befinden.

Typischerweise werden höher viskose Öle zum Imprägnieren der Isolierung und weniger viskose Öle zum Befüllen der Rohrleitung verwendet. Solche Kabeltrassen in Stahlrohrleitungen mit Drucköl werden für Spannungen von 110 – 220 kV eingesetzt.

Die Isolierung ist mit einem Schirm aus metallisiertem Papier oder perforierten Kupferstreifen abgedeckt, auf den eine Dichtungsbeschichtung aufgebracht ist – ein Polyethylenmantel, der verhindert, dass beim Transport Feuchtigkeit in das Kabel eindringt.

Auf der Dichtungsschicht sind zwei oder drei halbkreisförmige Bronze- oder Kupferdrähte spiralförmig aufgebracht, die das Einziehen des Kabels in das Rohr erleichtern sollen, außerdem halten sie die Phasen in einem gewissen Abstand voneinander, was die Qualität verbessert Zirkulation des Öls und sorgt für den elektrischen Kontakt der Kabelschirme mit der Rohrleitung.

Das Stahlrohr, das den Druck im Kabel aufrechterhält, schützt zuverlässig vor mechanischen Beschädigungen. Der Öldruck auf die Isolierung wird durch den Polyethylenmantel übertragen.

Übergang von oben zum Kabel

Die Schwachstelle eines Hochspannungskabels sind meist die Anschlüsse. Eine der Hauptaufgaben bei der Entwicklung von Hochspannungskabelleitungen ist die Schaffung eines montagefreundlichen Steckverbinders mit einer elektrischen Festigkeit, die nicht geringer ist als die des Kabels.

An den Enden der Kabelleitung werden Endverbinder und alle 1 bis 1,5 km der Leitung Halbstoppverbinder installiert (sie verhindern den freien Ölaustausch zwischen benachbarten Abschnitten der Rohrleitung).

Der voreingestellte Öldruck in der Rohrleitung wird durch eine automatisch arbeitende Einheit aufrechterhalten, die der Rohrleitung Öl zuführt, wenn der Druck sinkt, und überschüssiges Öl entfernt, wenn der Druck steigt.

In den Steckverbindern ölgefüllter Kabel erfolgt die elektrische Verbindung der stromführenden Adern und die Verbindung der Ölkanäle des Kabels.

Die Kerne werden zusammengepresst und die Kontinuität des Ölkanals wird durch ein hohles Stahlrohr gewährleistet (Schweißen oder Löten ist aufgrund des vorhandenen Öls nicht zulässig).

Über die gesamte Länge der Durchführung ist eine Erdungsabschirmung (verzinntes Kupfergeflecht) angebracht und die Außenseite der Durchführung ist von einem Metallgehäuse umgeben.

Kabeldurchführung eines ölgefüllten Hochspannungskabels

Kabel in einer Druckgas-Stahlrohrleitung unterscheiden sich von der bisherigen Konstruktion nur dadurch, dass die Rohrleitung anstelle von Mineral- oder Synthetiköl mit einem komprimierten Inertgas, meist Stickstoff, mit einem Druck von etwa 12-15 atm gefüllt ist. Der Vorteil solcher Kabel liegt in einer deutlichen Vereinfachung und Kostenreduzierung des Netzes.

Die Kabelisolierung ist nicht nur einer ständigen Belastung durch Industriefrequenzspannung, sondern auch durch Stoßspannung ausgesetzt, da die Kabel direkt an Freileitungen oder an elektrische Geräte offener Umspannwerke und Schaltanlagen angeschlossen sind, die die Auswirkungen wahrnehmen atmosphärische Wellen.

Die Impulsfestigkeit eines ölgefüllten Kabels ist höher als die eines gasgefüllten Kabels, unabhängig von den darin enthaltenen Öl- oder Gasdruckwerten. Bei jedem Kabeltyp kann die Stoßdurchschlagsspannung erhöht werden, indem die Dicke der Papierstreifen verringert wird, d. h. indem die Lücken zwischen ihnen verringert werden. Die höchsten Durchschlagspannungen weisen ölgefüllte Kabel oder Kabel unter äußerem Gasdruck auf, bei denen die Lücken in der Isolierung mit einer Imprägniermasse gefüllt werden.

Gasgefüllte Hochspannungskabel in einem unterirdischen Verteiler (Tunnel) können problemlos zwischen den Kabeln verlegt werden, diese Art der Installation erfordert jedoch nahezu keine Wartung

Gas- und ölisolierte Hochdruck-Kabelleitungen haben ihre technische Zuverlässigkeit bereits seit mehreren Jahrzehnten unter Beweis gestellt, da sie neben sehr guten Übertragungseigenschaften eine außergewöhnliche Sicherheit im Betrieb und auch im Störfall bieten.

Der Zustand der Isolierung der Kabelleitungen während des Betriebs wird durch vorbeugende Tests überprüft, die es ermöglichen, grobe Verletzungen der Integrität der Isolierung und Mängel darin (Phasenerdung, Drahtbrüche usw.) sowie zu erkennen Messen Sie den Isolationswiderstand, Leckströme, den dielektrischen Verlustwinkel usw.

Es ist zu beachten, dass bei der Isolierung von Kabelleitungen vorbeugende Prüfungen die einzige Möglichkeit sind, fehlerhafte Stellen in der Isolierung zu erkennen, da die Kabelleitung für Inspektionen und vorbeugende Reparaturen unzugänglich ist. Daher soll eine vorbeugende Prüfung der Isolierung von Kabelleitungen Mängel in der Isolierung von Kabeln schnell erkennen und so den Ausfall des Netzes verringern.

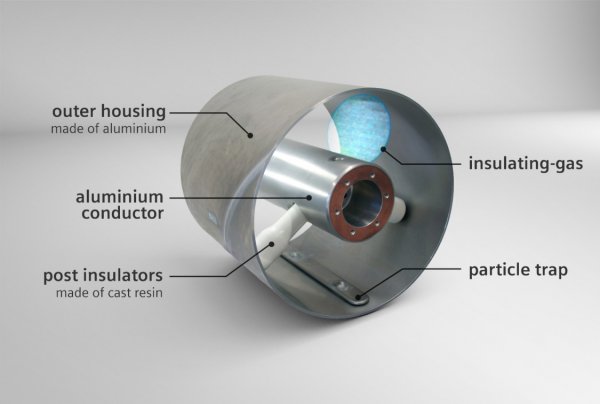

Zusätzlich zum Artikel – Siemens entwickelt eine Gastransportleitung

Die neue Leitung ist für die Übertragung von bis zu fünf Gigawatt (GW) Leistung pro System ausgelegt. Das Bundesministerium für Wirtschaft und Energie fördert dieses Entwicklungsprojekt mit 3,78 Millionen Euro.

Gleichstromleitungen wird auf der Technologie der bestehenden gasisolierten Übertragungsleitung (TL) basieren, die aus zwei konzentrischen Aluminiumrohren besteht. Als Isoliermedium dient ein Gasgemisch. Gasisolierte Kabelleitungen gab es bisher nur für Wechselstrom.

Der Ausbau des Übertragungsnetzes ist notwendig, um bis zum Jahr 2050 80 % des Strombedarfs in Deutschland aus erneuerbaren Energiequellen zu decken.

Strom erzeugt Windräder im Norden des Landes und entlang der Küste Deutschlands müssen möglichst effizient zu den Güterverkehrszentren im Süden Deutschlands transportiert werden.Hierfür eignet sich die Gleichstromübertragung am besten, da sie im Vergleich zur Wechselstromübertragung geringe elektrische Verluste aufweist.

Der Netzausbau mittels Hochspannungs-Gleichstrom-Übertragung (HGÜ) mittels Freileitungen und bereichsweise erdverlegter gasisolierter Gleichstrom-Übertragungsleitungen lässt sich deutlich ressourcenschonender realisieren als die Drehstromtechnik.

„Die unterirdische Gleichstromübertragung ist für den Übergang Deutschlands zu einer neuen Stromstruktur von wesentlicher Bedeutung, da der Aufbau zunächst in Deutschland stattfinden wird. Später werden durchaus Anfragen aus anderen EU-Ländern oder anderen Ländern der Welt möglich sein. „Auf jeden Fall wird Deutschland mit der Entwicklung einer Gleichstrom-Gasfernleitung eine führende Rolle bei der Gestaltung zukünftiger Fernleitungsnetze spielen“, sagte Denis Imamovic, verantwortlich für Gasfernleitungsnetze bei Siemens Energy Management.