Wie transozeanische U-Boot-Kommunikationskabel funktionieren

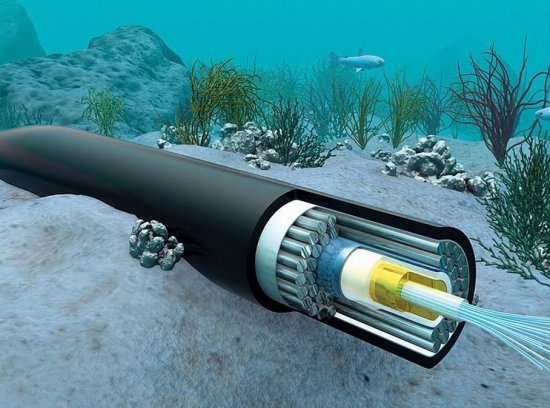

Unser gesamter Planet ist für verschiedene Zwecke eng in drahtgebundene und drahtlose Netzwerke eingebunden. Ein sehr großer Teil dieses gesamten Informationsnetzes besteht aus Datenkabeln. Und heute werden sie nicht nur in der Luft oder unter der Erde verlegt, sondern sogar unter Wasser. Das Konzept eines Unterseekabels ist nicht neu.

Der Beginn der Umsetzung der ersten solch ehrgeizigen Idee geht auf den 5. August 1858 zurück, als die Länder zweier Kontinente, die Vereinigten Staaten und Großbritannien, schließlich durch ein transatlantisches Telegraphenkabel verbunden wurden, das einen Monat lang in gutem Zustand blieb , begann jedoch bald zusammenzubrechen und brach schließlich aufgrund von Korrosion. Die Kommunikation entlang der Strecke wurde erst 1866 zuverlässig wiederhergestellt.

Vier Jahre später wurde ein Kabel vom Vereinigten Königreich nach Indien verlegt, das Bombay und London direkt verband. An der Entwicklung der Projekte waren die besten Industriellen und Wissenschaftler dieser Zeit beteiligt: Wheatstone, Thomson, die Siemens-Brüder. Obwohl diese Ereignisse vor anderthalb Jahrhunderten stattfanden, errichteten die Menschen schon damals Kommunikationslinien mit einer Länge von Tausenden Kilometern.

Die Arbeit des Ingenieurgedankens in diesem und anderen Bereichen entwickelte sich ebenfalls im Jahr 1956.auch eine Telefonverbindung nach Amerika wird hergestellt. Die Leitung kann als „Stimme von jenseits des Ozeans“ bezeichnet werden, wie das gleichnamige Buch von Arthur Clarke, das die Geschichte des Baus dieser transozeanischen Telefonleitung erzählt.

Sicherlich interessieren sich viele für die Konstruktion des Kabels, das für den Betrieb in einer Tiefe von bis zu 8 Kilometern unter Wasser ausgelegt ist. Natürlich muss dieses Kabel langlebig und absolut wasserdicht sein, stark genug, um einem enormen Wasserdruck standzuhalten und weder bei der Installation noch bei der späteren Verwendung über viele Jahre hinweg beschädigt zu werden.

Dementsprechend muss das Kabel aus speziellen Materialien bestehen, die es ermöglichen, auch bei mechanischer Zugbelastung und nicht nur während der Installation akzeptable Betriebseigenschaften der Kommunikationsleitung aufrechtzuerhalten.

Denken Sie zum Beispiel an Googles 9.000 Kilometer langes pazifisches Glasfaserkabel, das 2015 Oregon und Japan verband und eine Datenübertragungskapazität von 60 TB/s ermöglichte. Die Kosten des Projekts betrugen 300 Millionen Dollar.

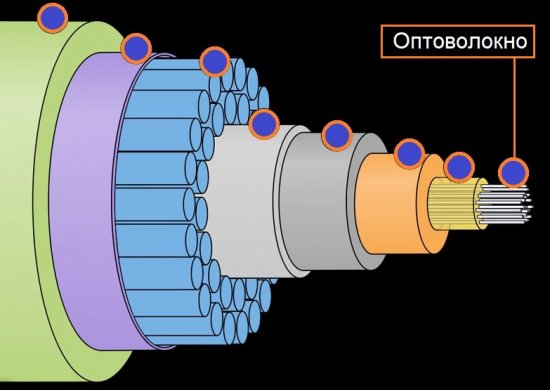

Der übertragende Teil des optischen Kabels ist in keiner Weise ungewöhnlich. Das Hauptmerkmal ist der Schutz des Tiefseekabels, um den optischen Kern, der Informationen überträgt, während der beabsichtigten Verwendung in so großer Tiefe zu schützen und gleichzeitig die Lebensdauer der Kommunikationsleitung zu erhöhen. Schauen wir uns der Reihe nach alle Komponenten des Kabels an.

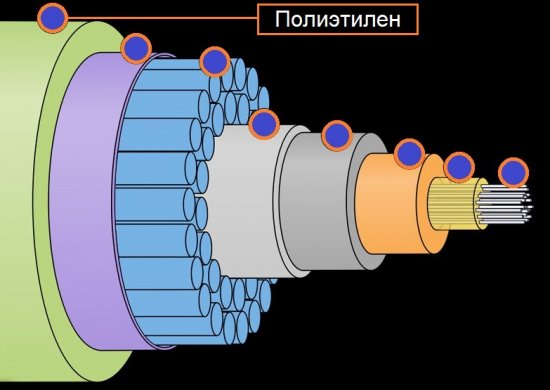

Die äußere Schicht der Kabelisolierung besteht traditionell aus Polyethylen. Die Wahl dieses Materials als Außenbeschichtung ist kein Zufall.Polyethylen ist feuchtigkeitsbeständig, reagiert nicht mit im Meerwasser vorhandenen Alkalien und Salzlösungen und reagiert weder mit organischen noch anorganischen Säuren, einschließlich konzentrierter Schwefelsäure.

Und obwohl die Gewässer der Weltmeere alle chemischen Elemente des Periodensystems enthalten, ist Polyethylen hier die gerechtfertigtste und logischste Wahl, da Reaktionen mit Wasser jeglicher Zusammensetzung ausgeschlossen sind und das Kabel dadurch nicht beeinträchtigt wird die Umgebung.

Polyethylen wurde als Isolierung und in den ersten interkontinentalen Telefonleitungen verwendet, die Mitte des 20. Jahrhunderts gebaut wurden. Da Polyethylen allein aufgrund seiner natürlichen Porosität jedoch nicht in der Lage ist, das Kabel vollständig zu schützen, werden zusätzlich zusätzliche Schutzschichten verwendet.

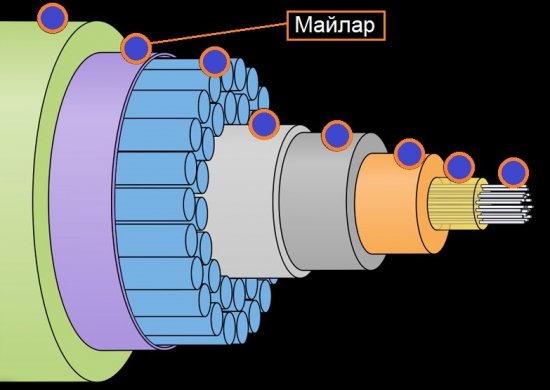

Unter dem Polyethylen befindet sich eine Mylar-Folie, ein synthetisches Material auf Basis von Polyethylenterephthalat. Polyethylenterephthalat ist chemisch inert, beständig gegen sehr aggressive Umgebungen, hat eine zehnmal höhere Festigkeit als Polyethylen und ist stoß- und verschleißfest. Mylar findet breite Anwendung in der Industrie, auch im Weltraum, ganz zu schweigen von zahlreichen Anwendungen in Verpackungen, Textilien usw.

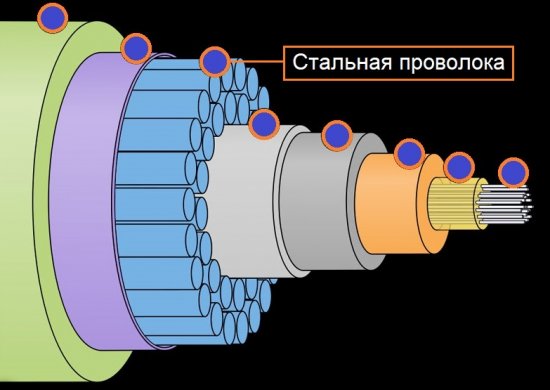

Unter der Mylar-Folie befindet sich eine Armatur, deren Parameter von den Eigenschaften und dem Zweck eines bestimmten Kabels abhängen. Dabei handelt es sich in der Regel um ein massives Stahlgeflecht, das dem Kabel Festigkeit und Widerstandsfähigkeit gegenüber äußeren mechanischen Belastungen verleiht. Die vom Kabel ausgehende elektromagnetische Strahlung kann Haie anlocken, die das Kabel beißen können, und das bloße Fangen mit Angelgeräten kann zur Gefahr werden, wenn keine Armaturen vorhanden sind.

Dank der Verstärkung aus verzinktem Stahl können Sie das Kabel sicher unten belassen, ohne es in einen Graben verlegen zu müssen. Das Kabel ist in mehreren Schichten durch eine gleichmäßige Drahtspule verstärkt, wobei jede Schicht eine andere Wickelrichtung als die vorherige aufweist. Dadurch erreicht die Masse eines Kilometers eines solchen Kabels mehrere Tonnen. Aluminium kann jedoch nicht verwendet werden, da es im Meerwasser unter Bildung von Wasserstoff reagieren würde und dies schädlich für die Lichtwellenleiter wäre.

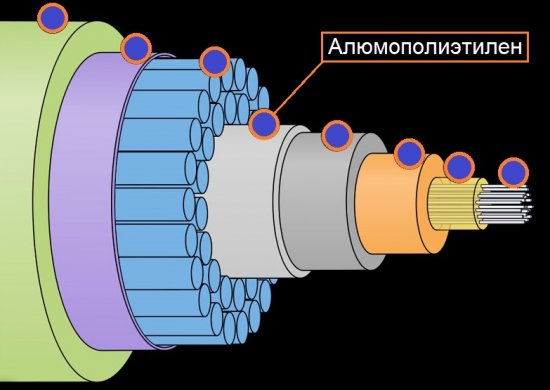

Aluminium-Polyethylen folgt jedoch der Stahlverstärkung und fungiert als separate Schicht zur Abschirmung und Abdichtung. Aluminopolyethylen ist ein Verbundmaterial aus miteinander verklebter Aluminiumfolie und Polyethylenfolie. Diese Schicht ist in einem großen Volumen der Kabelstruktur nahezu unsichtbar, da ihre Dicke nur etwa 0,2 mm beträgt.

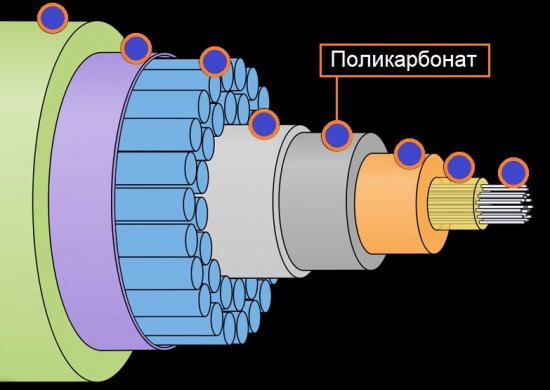

Um das Kabel zusätzlich zu verstärken, gibt es zusätzlich eine Schicht aus Polycarbonat. Es ist stark genug und gleichzeitig leicht. Durch Polycarbonat wird das Kabel noch widerstandsfähiger gegen Druck und Stöße, es ist kein Zufall, dass Polycarbonat bei der Herstellung von Schutzhelmen verwendet wird. Polycarbonat weist unter anderem einen hohen Wärmeausdehnungskoeffizienten auf.

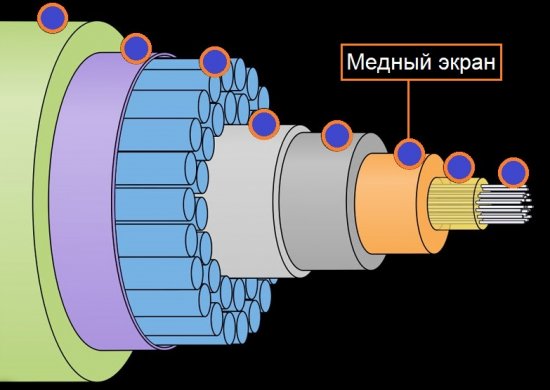

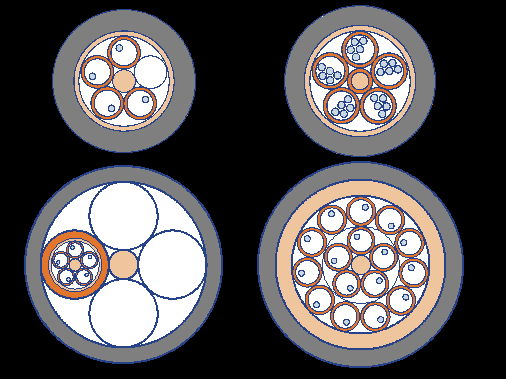

Unter der Polycarbonatschicht befindet sich ein Kupfer- (oder Aluminium-)Rohr. Es ist Teil der Kabelkernstruktur und dient als Abschirmung. In diesem Rohr befinden sich direkt Kupferrohre mit geschlossenen Lichtwellenleitern.

Die Anzahl und Konfiguration der Glasfaserrohre für verschiedene Kabel kann unterschiedlich sein. Bei Bedarf müssen die Rohre ordnungsgemäß miteinander verflochten werden. Die Metallteile der Struktur dienen hier der Stromversorgung der Regeneratoren, die die Form des optischen Impulses wiederherstellen, der bei der Übertragung zwangsläufig verzerrt wird.

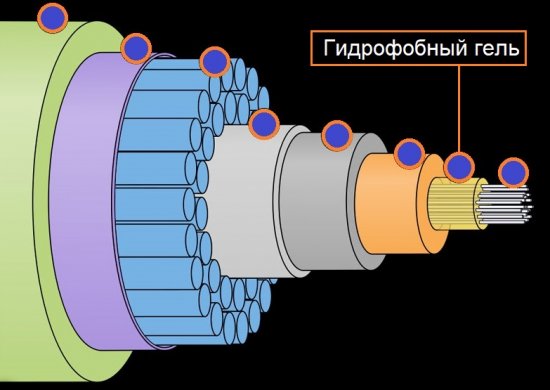

Zwischen der Rohrwand und der optischen Faser wird ein hydrophobes thixotropes Gel platziert.

Die Produktion von Tiefsee-Glasfaserkabeln findet in der Regel so nah wie möglich am Meer statt, am häufigsten in der Nähe des Hafens, da ein solches Kabel viele Tonnen wiegt, während es besser ist, es aus möglichst langen Stücken, mindestens 4, zusammenzubauen jeweils Kilometer (das Gewicht eines solchen Stücks beträgt 15 Tonnen !!!).

Der Transport eines so schweren Kabels über eine weite Distanz ist keine leichte Aufgabe. Für den Landtransport werden Doppelschienenplattformen verwendet, sodass das gesamte Stück aufgerollt werden kann, ohne die Fasern im Inneren zu beschädigen.

Schließlich kann das Kabel nicht einfach vom Schiff ins Wasser geworfen werden. Alles muss wirtschaftlich und sicher sein. Zuerst erhalten sie die Erlaubnis zur Nutzung von Küstengewässern verschiedener Länder, dann eine Arbeitserlaubnis usw.

Anschließend führen sie geologische Untersuchungen durch, beurteilen die seismische und vulkanische Aktivität im Verlegegebiet, schauen sich die Prognosen von Meteorologen an, berechnen die Wahrscheinlichkeit von Unterwasser-Erdrutschen und anderen Überraschungen in dem Gebiet, in dem das Kabel liegen wird.

Sie berücksichtigen die Tiefe, die Dichte des Bodens, die Beschaffenheit des Bodens, das Vorhandensein von Vulkanen, versunkenen Schiffen und anderen Fremdkörpern, die die Arbeit behindern oder eine Verlängerung des Kabels erfordern könnten. Erst nach sorgfältig abgestimmten Details bis ins kleinste Detail beginnen sie, die Kabel auf Schiffe zu verladen und zu verlegen.

Das Kabel wird durchgehend verlegt. Per Schiff wird es durch eine Bucht zum Laichplatz transportiert, wo es auf den Grund sinkt. Die Maschinen wickeln das Kabel mit der richtigen Geschwindigkeit ab und behalten gleichzeitig die Spannung bei, während das Boot der Route folgt.Sollte das Kabel während der Installation reißen, kann es sofort an Bord gehoben und repariert werden.