Was ist teilweise, komplex und vollständig automatisiert?

Der technologische Fortschritt ist gekennzeichnet durch eine kontinuierliche Ausweitung der Produktionsautomatisierung – von der Teilautomatisierung, d höchste technische und wirtschaftliche Effizienz. …

Teilautomatisierung

Voraussetzung für die Produktionsautomatisierung ist die Mechanisierung aller Grund- und Hilfsvorgänge des technologischen Prozesses. Teilautomatisierung ist ein charakteristisches Merkmal jeder Produktion.

Die Übertragung menschlicher Funktionen auf die Werkzeugmaschine beseitigte die Einschränkungen, die die physischen Fähigkeiten des Menschen der Entwicklung der Produktion auferlegten, und führte zu einem starken Anstieg ihres Niveaus und Ausmaßes, der als industrielle Revolution des späten 18. und frühen 19. Jahrhunderts bekannt ist.

Seit der Erfindung der ersten automatischen Maschinen hat sich die Produktionsautomatisierung kontinuierlich und qualitativ weiterentwickelt.Ersetzen Sie die sperrige Dampfmaschine durch eine einfach zu bedienende und kleine Maschine Elektromotoren Die Funktions- und Konstruktionsprinzipien von Arbeitsmaschinen sowie die Managementprinzipien wurden grundlegend verändert.

Der individuelle Antrieb einzelner Arbeitskörper der Maschinen und die Einführung elektrischer Verbindungen zwischen ihnen vereinfachten die Kinematik der Maschinen erheblich, machten sie weniger umständlich und zuverlässiger.

Im Vergleich zu mechanischen Verbindungen, flexibler und komfortabler in der Bedienung, ermöglichten elektrische Verbindungen die Schaffung einer kombinierten elektrischen und mechanischen programmierten Steuerung, die die automatische Ausführung unermesslich komplexerer Vorgänge gewährleistete als automatische Maschinen mit mechanischem Programmiergerät (Vorteile elektrischer Automatisierungssysteme).

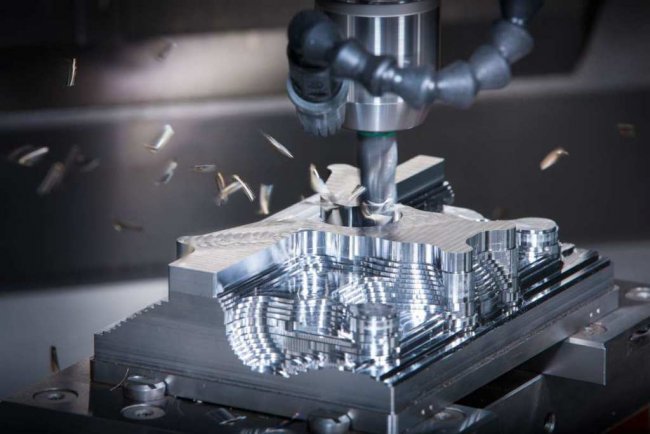

Mit den elektrischen Anschlüssen lässt sich nicht nur einfach der notwendige Bewegungsablauf der Arbeitsorgane erreichen, sondern dieser Ablauf lässt sich auch leicht ändern, um die Arbeitsmaschine wieder für die Verarbeitung eines neuen Produkts wieder herzustellen. Beispielsweise ein moderner computergesteuerter Automat (vgl. CNC-Maschine) kann Teile jeder Form verarbeiten. Um eine solche Maschine wiederherzustellen, ist lediglich eine Änderung des Programms erforderlich.

Die elektrisch programmierte Steuerung kann nicht nur den notwendigen Bewegungszyklus von Arbeitskörpern ohne menschliches Eingreifen durchführen, sondern auch den automatischen Start eines solchen Zyklus sicherstellen, wenn bestimmte Bedingungen erfüllt sind, beispielsweise wenn die Maschine dort von einem bereits verarbeiteten Produkt freigegeben wird ist ein neuer Teil des Materials und die dazugehörigen Räume, die sich in Bezug auf die Arbeitsorgane befinden ...

Um einen solchen Vorgang automatisch durchführen zu können, muss die Maschine mit empfindlichen Elementen ausgestattet sein – Sensoren, die die Erfüllung einzelner Bedingungen überwachen. Darüber hinaus muss das Steuerungssystem selbst in der Lage sein, die Erfüllung dieser Bedingungen zu überprüfen, also ein logisches Problem zu lösen (siehe:Eine logische Operation).

Weit verbreitet sind automatische Regler, die ihre Funktionen viel schneller und genauer ausführen, als es ein Mensch kann, und die technischen und wirtschaftlichen Indikatoren vieler Industrien und Prozesse erheblich verbessert haben. Sie dienen dazu, eine konstante Spannung des Generators und Umdrehungen aufrechtzuerhalten des Motors, Dampfdruck und -temperatur in Kesseln, Banddicke in Walzwerken, Temperatur in Elektroöfen usw.

Es gibt keine Produktion, in der keine automatischen Controller – Geräte zur Steuerung automatischer Steuerungssysteme – eingesetzt werden. In einigen Fällen ermöglichten diese Systeme die Schaffung neuer Prozesse und Einheiten, die nicht manuell implementiert werden konnten (z. B Atomkraftwerke).

Komplexe Automatisierung

Der größte Effekt des Einsatzes automatischer Steuerungssysteme wird mit einer umfassenden Abdeckung der Automatisierung aller Maschinen und technologischen Einheiten einer Werkstatt oder eines Abschnitts erzielt.

Integrierte Automatisierung ist eine Stufe der Produktionsautomatisierung, in der die gesamte Materialverarbeitung einschließlich ihres Transports durch ein System automatischer Maschinen und Technologien, Einheiten nach vorgegebenen Programmen und Modi, unter Verwendung verschiedener automatischer Geräte, die durch eine gemeinsame Einheit verbunden sind, ausgeführt wird Management System.

Bei der komplexen Automatisierung reduzieren sich die menschlichen Funktionen bei der Steuerung des technologischen Prozesses auf die Überwachung des Prozessverlaufs, die Analyse seiner Indikatoren und die Auswahl der Betriebsmodi der Geräte als Aufgabenkomplex für automatische Regler und Softwaregeräte, bei denen die besten Indikatoren vorliegen werden unter diesen Bedingungen erreicht.

Die am einfachsten zu integrierende Automatisierung erfolgt in der kontinuierlichen Produktion, bei Prozessen, deren einzelne Abschnitte durch einen einzigen Materialfluss zwangsweise verbunden sind.

Ein Beispiel für die Automatisierung komplexer Prozesse ist eine automatische Linie, in der jede automatische Maschine mithilfe eines Softwaregeräts eine vorgegebene Bewegungsfolge ihrer Arbeitsorgane ausführt, um eine bestimmte Phase der Materialverarbeitung durchzuführen, und der gesamte Satz linearer Maschinen verbunden ist durch automatisch arbeitende Transportvorrichtungen – eine allgemeine Abfolge von Verarbeitungsphasen bis zum Erhalt des fertigen Produkts.

Vollautomatisierte Unternehmen sind alles Kraftwerk (Kernkraftwerk, Wärmekraftwerk, Wasserkraftwerk). Die Verwaltung der wichtigsten elektrischen und mechanischen Geräte dieser Stationen erfolgt automatisch und die Kontrolle über deren Betrieb ist in der Regel an einem Punkt konzentriert, von dem aus der Schichtleiter die erforderlichen Modi einstellt.

Die operative Führung muss zentralisiert und konzentriert in den Händen einer Person liegen. Die Notwendigkeit einer solchen Zentralisierung ergibt sich aus der Tatsache, dass für die Entscheidung über die Wahl der Betriebsarten einzelner technologischer Einheiten ein vollständiges Bild des gesamten Produktionsprozesses, d. h. der Verarbeitung aller Informationen aus allen Bereichen erforderlich ist Der Prozess ist erforderlich.

Unter den Steuerungssystemen nehmen daher Geräte einen herausragenden Platz ein, deren Aufgabe es ist, die Kommunikation zwischen Mensch und Maschine zu organisieren, dem Menschen die Steuerung von Prozessen zu erleichtern, sein Nervensystem zu entlasten, das Gehirn von Stress und Routine zu befreien arbeiten.

Darüber hinaus kann ein Mensch einen großen Informationsfluss über den Fortschritt von Prozessen oft nicht ohne die Hilfe zusätzlicher Geräte verarbeiten.

Unter den Bedingungen der zentralen Verwaltung verzweigter Energiesysteme werden beispielsweise die Funktionen des Dispatchers der zentralen Leitstelle immer komplexer und die Entscheidungsfindung erfolgt in der Regel unter Bedingungen akuten Zeitmangels. All dies erfordert die schnelle Sammlung vielfältiger Informationen, um einer Person in Form eines leicht erkennbaren Ergebnisses anzuzeigen, das für die Entscheidungsfindung notwendig ist.

Bei der zentralen Steuerung werden alle Produktions- und Prozessstatusinformationen zentral an Schichtleiter oder Bediener weitergeleitet.

Um einer Person Informationen zu übermitteln, sind auf den Leitstellentafeln vor dem Bediener oder Disponenten zahlreiche Anzeige- und Aufzeichnungsgeräte angebracht. Zusätzlich zu den Geräten verfügt der Kontrollraum über technische Geräte, mit denen Sie verschiedene kritische Bereiche der Produktion überwachen können.

Das Foto zeigt den Kontrollraum. Es handelt sich um die vertikale(n) Platte(n), auf der/denen sie sich befinden mnemonische Schemata kontrollierte Industrien, Prozesse, Messgeräte und verschiedene Alarmanzeigen und Bedienfelder automatischer Steuergeräte, manchmal auch Fernbedienungstasten und -knöpfe.

Da in Unternehmen und Industrien mit großem Territorium der Informationsaustausch zwischen den Kontroll- und Verwaltungsobjekten und der Leitstelle mit Hilfe technischer Mittel der Telemechanik erfolgt, sind auf der Leitstelle Geräte zur Reproduktion dieser Systeme angebracht.

Wer einen Prozess aufgrund seines Wissens über dessen Eigenschaften und Merkmale steuert, verfügt über weitreichende Weitsicht und ist daher in der Lage, die Prozesssteuerung deutlich zu verbessern. Im engen Rahmen dieses Prozesses ist Wissen ein Modell des Prozesses im menschlichen Gehirn.

Bevor eine Person die eine oder andere Kontrollaktion auswählt, prüft sie anhand dieses „Modells“ spekulativ, welche Ergebnisse die Aktionen auf die Ausgabeparameter des Prozesses haben werden.

Erst wenn man überzeugt ist, dass dieser Einfluss den Prozess dazu zwingt, sich in die gewünschte Richtung zu ändern oder seinen Verlauf unverändert beizubehalten, überträgt man diesen Einfluss auf den realen Prozess, vergleicht seinen Verlauf ständig mit den erhaltenen spekulativen Ergebnissen und verfeinert das Modell.

Ähnlich wie ein Mensch es tut, kann ein automatisches prädiktives Steuerungssystem funktionieren. Ein solches System sollte über ein Prozessmodell, Geräte, die eine Selbstabstimmung der Modellparameter ermöglichen, um sie an den tatsächlichen Prozess anzupassen, und ein Gerät verfügen, das das Modell automatisch nach solchen Steueraktionen durchsucht, die die beste Prozessleistung bieten. Erkannte Einflüsse sollen automatisch auf den tatsächlichen Prozess übertragen werden.

Ein Beispiel für ein komplexes automatisches Steuerungssystem ist ein Durchlaufofen zum Erhitzen des Materials, der mit Temperaturreglern im Arbeitsraum und Reglern für den den Ofenbrennern zugeführten Brennstoff- und Luftstrom ausgestattet ist.

Die Erwärmung des den Ofen verlassenden Materials wird durch die Temperatur seines Arbeitsraums, die Bewegungsgeschwindigkeit des Materials und eine Reihe anderer Faktoren bestimmt. Die Temperatur des Arbeitsraums wiederum wird durch die Höhe des Kraftstoffverbrauchs und das Verhältnis von Kraftstoff-Luftverbrauch bestimmt und hängt auch von der Bewegungsgeschwindigkeit des erhitzten Materials ab.

Das Problem der Aufrechterhaltung der Materialtemperatur in diesem Beispiel kann nicht durch die Installation separater, unabhängiger Temperatur- und Durchflussregler gelöst werden.

Es ist notwendig, dass der Bezug zum Temperaturregler im Ofen automatisch zunimmt, wenn die Bewegungsgeschwindigkeit des Materials im Ofen zunimmt, und der Bezug zum Luftstromregler zunimmt, wenn der Brennstoffverbrauch steigt.

Schwierige Aufgaben ergeben sich auch bei der Erstellung von Systemen zur Steuerung von Prozessen mit mehreren Energieumwandlungen. Ein Beispiel für das Schmelzen im Hochofen. Hier legt das Kontrollgesetz eine Reihe erforderlicher Werte einzelner Prozessparameter (Temperatur, Druck, Durchflussrate usw.) fest, von denen jeder von vielen Störungen beeinflusst wird, die durch Faktoren außerhalb und innerhalb des Prozesses verursacht werden.

Der Erfolg der integrierten Automatisierung bestehender Produktionsbereiche wird fast ausschließlich von der Übereinstimmung vorhandener Geräte und Technologien mit den Anforderungen an die automatische Steuerung bestimmt.

Die Ausrüstung der meisten Betreiberunternehmen ist für die manuelle Steuerung ausgelegt.Daher muss eine komplexe Automatisierung in der Regel mit einer Modernisierung oder einem vollständigen Austausch der Ausrüstung sowie einer Änderung der Technologie und Organisation der Produktion einhergehen, bei der die Möglichkeiten der automatischen Steuerung hinsichtlich Geschwindigkeit und Genauigkeit voll ausgeschöpft werden.

Der vollständigen Automatisierung eines Produktionsbereichs muss eine gründliche technische und wirtschaftliche Analyse des gesamten Maßnahmenpakets zur Ermittlung der Wirtschaftlichkeit vorausgehen. Durch die vollständige Automatisierung können Sie das Produktions- und Prozessmanagement zentralisieren, Personal reduzieren, die Geräteproduktivität steigern, die Produktqualität verbessern und Kosten senken.

Bei komplexen Prozessen erfordert die Zentralisierung des Managements den Einsatz automatischer Managementsysteme, die es ermöglichen, Informationen über den Fortschritt eines kontrollierten Prozesses zu sammeln und diese in einer für ihn bequemen Form an eine Person zu übermitteln.

Die integrierte Automatisierung ist ein Schritt in Richtung Vollautomatisierung und endet mit der Schaffung von Werkstätten und automatischen Fabriken.

Vollständige Automatisierung

Vollautomatisierung ist eine Stufe der Produktionsautomatisierung, in der ein System automatischer Maschinen ohne direkte menschliche Beteiligung das gesamte Spektrum an Vorgängen eines bestimmten Produktions- oder Prozesses ausführt, einschließlich der Auswahl und Einrichtung von Arbeitsmodi, die unter bestimmten Bedingungen die beste Leistung erbringen .

Die Aufgaben einer Person beschränken sich darauf, die ordnungsgemäße Funktion des Managementsystems und seiner einzelnen Einheiten zu überwachen sowie Aufgaben und Kriterien in dieses System einzuführen, die der Prozess erfüllen muss.

Bei einfachen Prozessen, die unter konstanten Bedingungen ablaufen, kann der optimale Modus nach Auswahl und Anpassung über einen langen Zeitraum beibehalten werden, und das Konzept der Vollautomatisierung deckt sich mit dem Konzept der komplexen Automatisierung.

Bei den meisten Prozessen, die äußeren Störungen ausgesetzt sind, besteht der Hauptunterschied zwischen Vollautomatisierung und komplexer Automatisierung darin, dass die Funktion der Auswahl und Koordination der Betriebsarten einzelner Maschinen und Aggregate (auch in Notsituationen) vom Menschen auf ein automatisches Steuerungssystem übertragen wird.

Grundlage für den Übergang zur Vollautomatisierung ist die automatische Suche und Festlegung optimaler Gerätebetriebsarten und die Automatisierung der Betriebsführung, also die Koordination der Betriebsarten einzelner Maschinen und Aggregate.

Um diese Probleme zu lösen, werden häufig Computertechnologien eingesetzt, insbesondere Steuerungsmaschinen (Controller, Industriecomputer), den Produktionsablauf, den Prozess analysieren, die Steuerungsgesetze synthetisieren und die Optimalitätskriterien ermitteln. Die automatische Analyse des technologischen Ablaufs und die Synthese der Steuergesetze geben die Selbstanpassungsfähigkeit der Systeme für die Vollautomatisierung vor.

Vollautomatisierungssysteme haben ein hierarchisches Aufbauprinzip:

- Auf der 1. Stufe gibt es Software- und Logiksteuerungssysteme sowie automatische Steuerungssysteme;

- auf der 2. Stufe – Systeme zur automatischen Optimierung einzelner Maschinen und Aggregate;

- auf der 3. Stufe – automatische Systeme für die Betriebsführung.

Die dreistufige Steuerungshierarchie definiert die funktionale Struktur vollständiger Automatisierungssysteme.Die Hardwareauflösung dieses Systems kann unterschiedlich sein, das System kann wie oben gezeigt aufgebaut werden, es kann jedoch ohne klare Trennung der von einzelnen Geräten ausgeführten Funktionen aufgebaut werden.

Die zunehmende Komplexität der Steuerungsaufgaben führt zu einer Erhöhung der Anzahl und Komplexität der Geräte und damit zu einer Erhöhung der Wahrscheinlichkeit, den normalen Betrieb des Systems zu stören.

Die kontinuierliche Intensivierung der Prozesse und deren Ausmaße sowie die damit einhergehende steigende Unfallgefahr machen das Problem der Zuverlässigkeit bei der Automatisierung der Produktion noch wichtiger. Daher werden immer zuverlässigere Elemente und Methoden zu deren Verbindung entwickelt sowie nach Methoden zum Aufbau zuverlässiger Systeme aus ungenügend zuverlässigen Elementen gesucht.

Das vollständige Automatisierungssystem ist ein komplexes und verzweigtes automatisches Steuerungssystem, das eine hohe Zuverlässigkeit erfordert, die sowohl durch die Zuverlässigkeit einzelner Elemente als auch durch die Zuverlässigkeit der Struktur gewährleistet wird.

Aufgabe der Vollautomatisierung ist die Schaffung automatischer Werkstätten und Betriebe (automatische Fabriken). Der große wirtschaftliche Effekt der Vollautomatisierung wird durch die Verbesserung des Geräteeinsatzes erreicht, wodurch der Rhythmus des Prozesses mit optimaler Produktivität und Produktqualität unter den gegebenen Bedingungen sichergestellt wird.

Sehen: Automatisierung technologischer Prozesse, Industrieroboter in der modernen Produktion, Automatisierung von Stromversorgungsmanagementsystemen

Die Entwicklung der automatischen Steuerungstechnik ist ohne Fortschritte bei der Ausrüstung und insbesondere bei den Elementen, aus denen Steuergeräte aufgebaut sind, nicht möglich.Das wichtigste Problem bei der Entwicklung automatischer Steuerungsgeräte und -systeme ist die Erhöhung ihrer Zuverlässigkeit.